- •1. Определение диаметра сверла

- •2. Определение режимов резания по нормативам

- •3. Определение конструктивных размеров спирального сверла

- •3.1. Выбор параметров хвостовой части

- •4. Определение геометрических параметров рабочей части сверла

- •5. Определение конструктивных элементов рабочей части сверла

- •6. Определение формы и параметров заточки сверл

- •7. Определение элементов профиля фрезы для фрезерования стружечной канавки сверла

- •8. Определение основных технологических требований и допусков на размеры сверла (гост 885-77*)

- •9. Выполнение рабочего чертежа сверла

- •Литература

Варианты заданий для расчета и конструирования спиральных сверл

Вариант |

Назначение сверла |

Глубина сверления, мм |

Материал заготовки |

Форма заточки сверла |

||

Марка |

|

НВ |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

Напроход

под болт

|

28 |

Ст 20 |

520 |

152 |

ДП |

2 |

Напроход

под заклепку

|

10 |

Ст 40 |

710 |

212 |

Н |

3 |

Под

зенкер

|

32 |

Ст 45Г |

790 |

236 |

ДП |

4 |

Под

резьбу

|

20 |

Ст 10 |

350 |

134 |

НП |

5 |

Под

развертку

|

26 |

40ХН |

1000 |

207 |

Н |

6 |

Под резьбу ⅝″ |

15 |

ШХ15 |

730 |

207 |

ДП |

7 |

Под

шпильку

|

24 |

СЧ18 |

180 |

170 |

Н |

8 |

Под трубную резьбу ¾″ |

25 |

СЧ30 |

300 |

255 |

ДП |

9 |

Напроход

под винт

|

20 |

Ст 40 |

710 |

212 |

Н |

10 |

Под

развертку

|

38 |

У7А |

630 |

187 |

ДПЛ |

11 |

Напроход

под заклепку

|

15 |

Ст 30 |

600 |

175 |

ДПЛ |

12 |

Под трубную резьбу ½″ |

30 |

Ст 20 |

520 |

152 |

НП |

13 |

Под

зенкер

|

45 |

СЧ45 |

450 |

289 |

ДПЛ |

14 |

Под шпильку ½″ |

30 |

СЧ25 |

200 |

240 |

ДПЛ |

15 |

Напроход

под болт

|

40 |

Ст 55 |

810 |

240 |

ДПЛ |

16 |

Под

резьбу

|

25 |

ШХ15 |

730 |

207 |

ДПЛ |

17 |

Напроход

под винт

|

30 |

Ст 20 |

520 |

152 |

НП |

18 |

Под резьбу ¾″ |

24 |

СЧ35 |

350 |

269 |

ДПЛ |

19 |

Напроход

под болт

|

45 |

СЧ40 |

400 |

285 |

ДП |

20 |

Напроход

под заклепку

|

30 |

Ст 15Г |

530 |

159 |

НП |

ПОРЯДОК РАСЧЕТА И КОНСТРУИРОВАНИЕ СПИРАЛЬНЫХ СВЕРЛ

ЗАДАНИЕ

Рассчитать и сконструировать спиральное сверло для сверления отверстий в заготовке под последующую заданную технологическую операцию.

ИСХОДНЫЕ ДАННЫЕ

Назначение сверления (указать заданную технологическую операцию с соответствующими размерами); глубина сверления; материал рабочей части сверла; тип хвостовика; материал хвостовика; материал заготовки с механическими характеристиками; особые условия конструкции и обработки.

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Определение диаметра сверла

([1] с 362 табл. 10.2; [5] с 57-63 табл. 21)

Исходя из заданного назначения сверления (под резьбу, под болт, под развертку и т.д.) и предельных размеров окончательного отверстия по ГОСТ 19257-73 (табл. 3.15) найти необходимые диаметр сверла и убедиться в его соответствии ГОСТу 885-77 (табл. 3.12). В случае отсутствия в указанном ГОСТе сверла данного диаметра, принять ближайший меньший предполагая, что необходимый размер предварительного отверстия будет обеспечен операциями растачивания или зенкерования.

Следует иметь в виду, что при диаметре предварительного отверстия Dотв≥30 мм его изготовление выполняется в два этапа: сверлением отверстия сверлом диаметров Dо=(0,5…0,6) Dотв и рассверливанием сверлом Dо=Dотв. В этом случае при выполнении задания необходимо рассчитывать и конструировать сверло для операции рассверливания.

2. Определение режимов резания по нормативам

([1] с 385, [2] с 276, [3] с 150, [4] с 166)

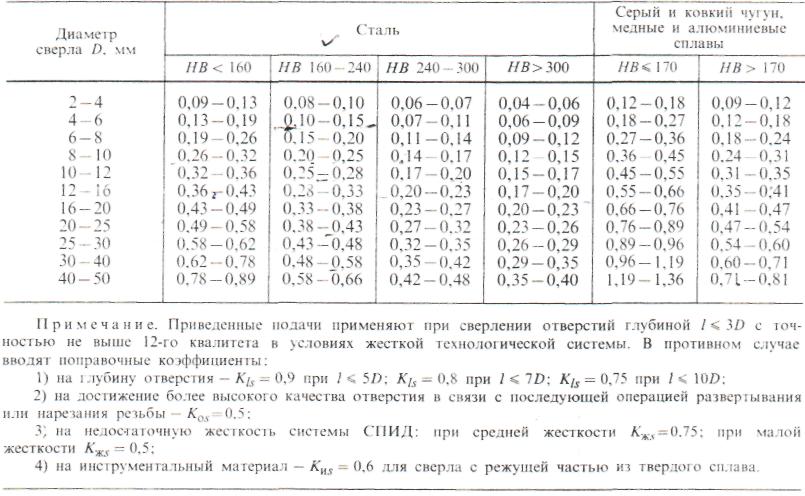

2.1. Подачу So находим по табл. 1 в зависимости от диаметра сверла Dо и характеристики (НВ) обрабатываемого материала с учетом поправочных коэффициентов: Кеs – на глубину сверления, Коs – качество отверстия, Кжs – жесткости системы СПИЗ и Киs – инструментальный материал (см. примечание к табл. 1).

Таблица 1

Подачи, мм/об, при сверлении стали, чугуна, медных и алюминиевых сплавов сверлами из быстрорежущей стали

2.2. Значение скорости резания V0 ориентировочно может быть определено из таблицы нормативов (например [1] с 386, табл. 10.12 и с. 388 табл. 10.13) или рассчитано по формуле:

где

![]() – глубина резания:

– глубина резания:

![]() – при сверлении,

– при сверлении,

![]() – при рассверливании;

– при рассверливании;

![]() –

период

стойкости сверла, определяемый по табл.

2 в зависимости от обрабатываемого

материала, материала режущей части и

диаметра сверла; значение постоянной

–

период

стойкости сверла, определяемый по табл.

2 в зависимости от обрабатываемого

материала, материала режущей части и

диаметра сверла; значение постоянной

![]() и

показателей степеней

и

показателей степеней

![]() определяются по табл. 5, а показатели

определяются по табл. 5, а показатели

![]() – по табл. 6: знак «+» принимается для

при обработке малоуглеродистых сталей

твердостью НВ<155, знак «–» при обработке

сталей твердостью НВ>155 и других

металлов.

– по табл. 6: знак «+» принимается для

при обработке малоуглеродистых сталей

твердостью НВ<155, знак «–» при обработке

сталей твердостью НВ>155 и других

металлов.

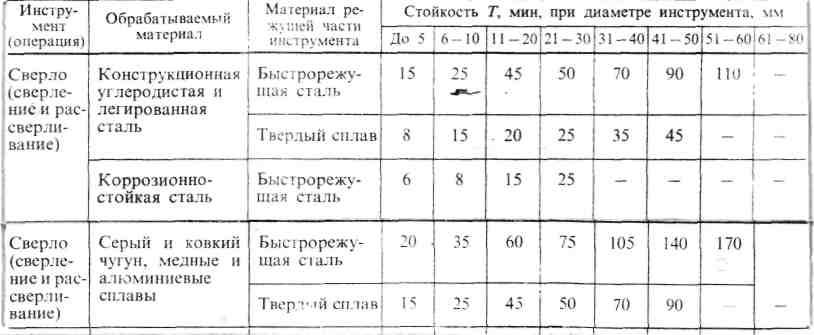

Таблица 2

Средние значения периода стойкости сверл

Поправочный

коэффициент

![]() ,

учитывающий

влияние материала инструмента (сверла,

зенкера, развертки) на скорость резания,

при обработке конструкционных сталей,

чугуна, медных и алюминиевых сплавов

определяется из табл. 3, а поправочный

коэффициент

,

учитывающий

влияние материала инструмента (сверла,

зенкера, развертки) на скорость резания,

при обработке конструкционных сталей,

чугуна, медных и алюминиевых сплавов

определяется из табл. 3, а поправочный

коэффициент

![]() ,

учитывающий влияние глубины сверления

на скорость резания – из табл. 4.

,

учитывающий влияние глубины сверления

на скорость резания – из табл. 4.

Таблица 3

Значение поправочного коэффициента

Марка материала |

Р18, Р9К5 |

Р10К5Ф5 |

Р6М5 |

Р9М4К8 |

9ХС ХВГ |

У12А |

ВК4 |

ВК6 |

|

1,0 |

1,05 |

0,85 |

1,2 |

0,6 |

0,5 |

2,5 |

2,7 |

Таблица 4

Значение поправочного коэффициента

|

3 |

4 |

5 |

6 |

8 |

10 |

|

0,9 |

0,8 |

0,7 |

0,65 |

0,56 |

0,5 |

2.3. Значения сил резания и крутящих моментов рассчитываются по формулам:

осевое усилие при сверлении

![]() ,

Н;

,

Н;

осевое усилие при рассверливании

![]() ,

Н;

,

Н;

крутящий момент при сверлении

![]() ,

Н·мм;

,

Н·мм;

при рассверливании

![]() ,

Н·мм.

,

Н·мм.

Значения

постоянных

![]() ,

показатели степени

,

показатели степени

![]() приведены в табл. 5 и 6.

приведены в табл. 5 и 6.

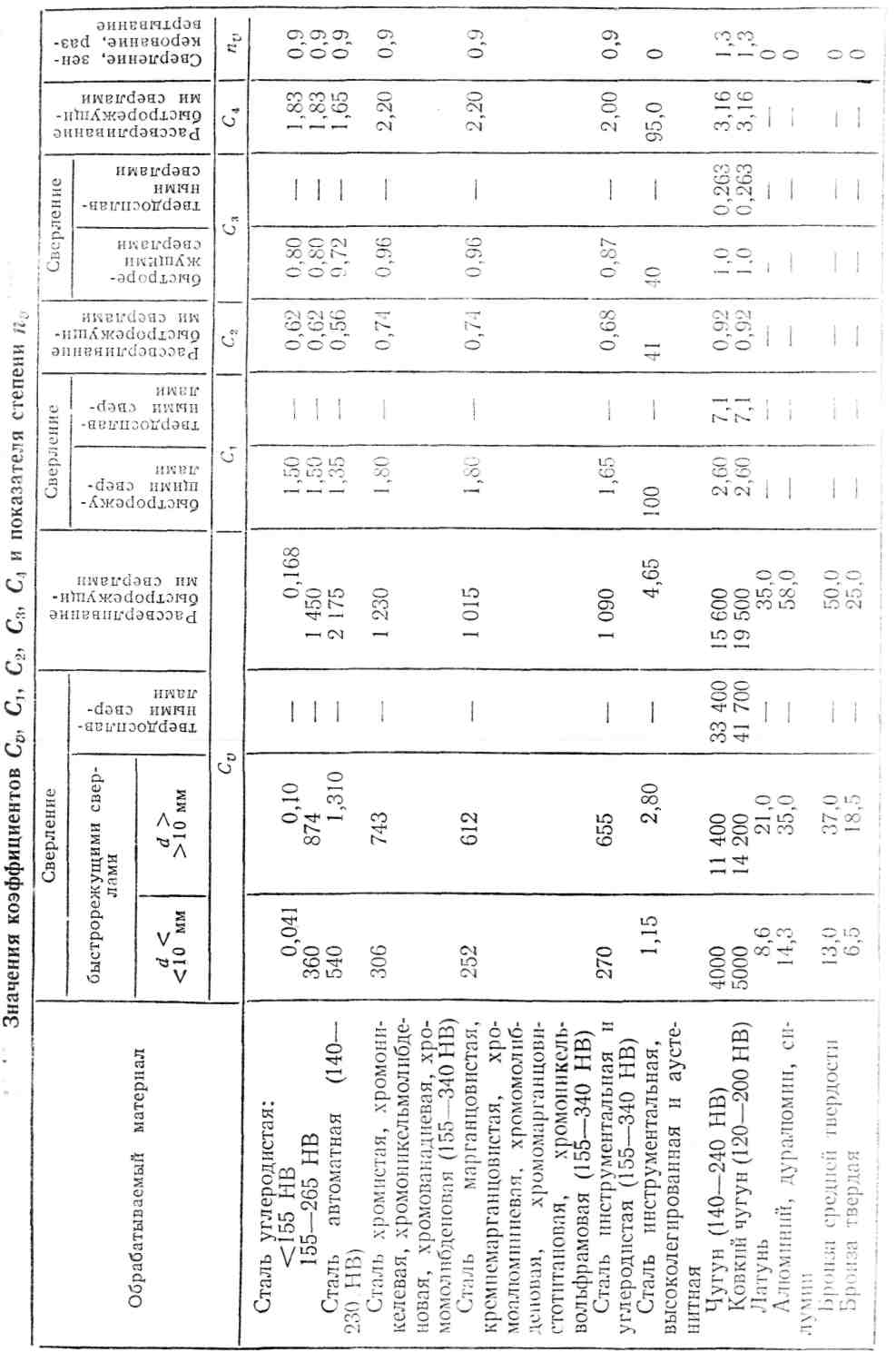

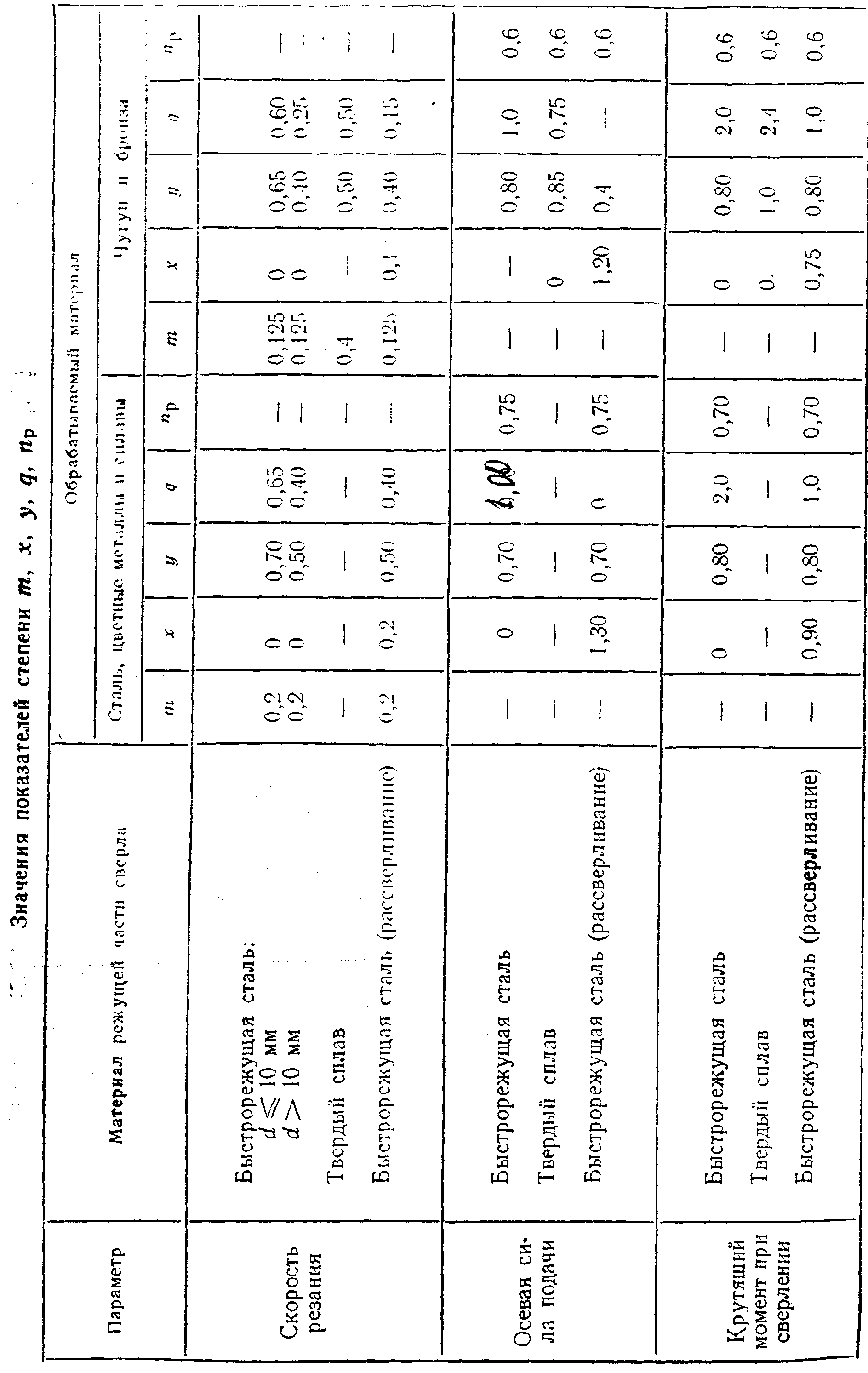

Таблица 5

Таблица 6

Приведенные

зависимости справедливы при нормальной

работе заточенным сверлом. Затупление

сверла в процессе работы, в конечном

счете приводит к увеличению значения

момента сопротивления сил резания

![]() до

3 раз, т.е.

до

3 раз, т.е.

![]() ,

что следует учитывать в последующих

расчетах.

,

что следует учитывать в последующих

расчетах.