- •1.Описание исходных требований выбранной во время производственной практики темы дипломного проекта.

- •2.Описание конструктивных особенностей основного и вспомогательного оборудования, результатов научно-исследовательской или проектной деятельности

- •Стабилизатор давления воздуха сдв6-м1, сдв25-м1

- •3.Структура службы и функции главного механика и работы наладчика.

- •4.Вопросы организации и планирования производства , форм и методов реализации продукции, услуг.

- •5.Документы системы управления качеством продукции и её сертификации.

- •7.Исходные данные выбранной темы диплома.

Содержание

Введение________________________________________________2

1.Описание исходных требований выбранной во время производственной практики темы дипломного проекта._________________________________3

2.Описание конструктивных особенностей основного и вспомогательного оборудования, результатов научно-исследовательской или проектной деятельности_____________________________________________________4

3.Структура службы и функции главного механика и работы наладчика___13

4.Вопросы организации и планирования производства , форм и методов реализации продукции, услуг_______________________________________15

5.Документы системы управления качеством продукции и её сертификации____________________________________________________16

6.Деятельность службы охраны труда, техники безопасности и защиты окружающей среды_______________________________________________17

7.Исходные данные выбранной темы диплома_________________________18

Заключение______________________________________________________19

Введение

Пред дипломную практику я проходил в компании ООО «Любавич», которая осушествляет полный спектр услуг офсетной печати по выпуску печатной продукции. Предприятие осуществляет прием заказов, разработку дизайнерских решений, непосредственно печать с последующей резкой, фальцовкой, преплетом, ии отправкой готовой продукцией заказчику. Практика помогла мне окончательно утвердить тему моего дипломного проекта т.к. модернизация самонаклада ускорит процесс производства, позволит производить печать на более обшироном количестве материиалов и принесет доход компании.

1.Описание исходных требований выбранной во время производственной практики темы дипломного проекта.

Исходя из проведенного анализа можно убедиться в том что, рынок нашей страны в области стабилизирующих устройств, предоставляет необходимое оборудование для решения поставленной нами задачи, а именно контроль давления в последовательно подключенных боковых раздувов. Аналогов данного изделия в этой области примененного по данному назначению мне не встретилось. Эта модернизация позволит осуществлять полноценный раздув стопы, и бесперебойную подачу листов в не зависимости от того на сколько качественную бумагу доставили вам на тираж. В разработке данного устройства следует использовать основные принципы автоматизации:

Надежность и безотказность оборудования Система снятия статического электричесва с раздувов

Универсальность Устройство должно быть просто в монтаже на самонаклад и при этом не вызывать препятсвий в процессе обслуживаня самой печатной машины.

Простота конструкции Модульный принцип

Скорость работы Устройство должно подходить для работы на разных скоростях обеспечивая стабильное, заданное давления на скоростях от 4000 до 15 000 оттисков в час

Интуитивно понятный интерфейс изделия

Оператор должен иметь возможность контроля давления и быстрой его настройки

Безопасность Система аварийного отключения подачи воздуха на раздувы. Цена

40-50т.р

Возможность самостоятельного ремонта

Детали должны быть доступными.

2.Описание конструктивных особенностей основного и вспомогательного оборудования, результатов научно-исследовательской или проектной деятельности

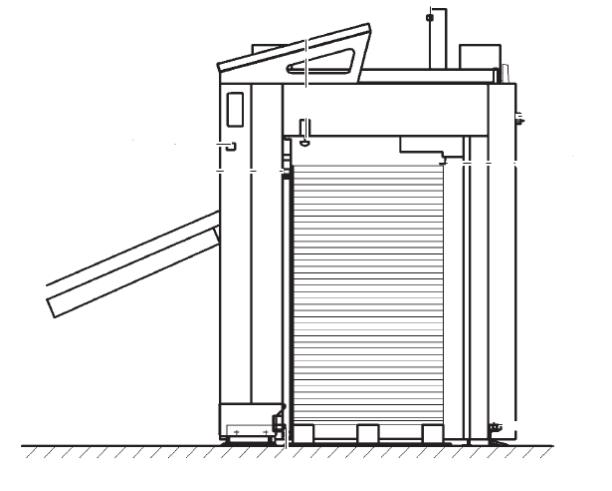

Конструктивные решения листовых самонакладов реализованы в большом многообразии для различных печатных и печатно-отделочных машин. В листовых офсетных машинах находят применение самонаклады с последовательной и ступенчатой или каскадной подачей листов.

Что касается быстроходных, крупноформатных машин – здесь используется только каскадный самонаклад, обеспечивающий высокую скорость процесса и точно выверенное позиционирование листа.

В задачи самонаклада входит выполнение следующих операций: подъем и подвод стопы к головке самонаклада для отделения от неё листов, транспортировка их с помощью подающей системы на накладной и выравнивание по передним и боковым упорам. Позиционирование листа по отношению к упорам обеспечивает точное расположение изображения на поверхности оттиска (по отношению к краям и соответственно к ранее напечатанному изображению). При этом в готовом продукте визуально не должны быть заметны какие-либо неточности. При втором прогоне листа, для наложения последующей краски, можно обнаружить на изображении погрешности совмещения, вызванные неправильной регулировкой механизма подачи листа. Для того чтобы этого явления не было, требуется высокая точность работы всех узлов. Неточности, вызывающие изменение положения изображения по отношению к краям оттиска очень часто влияют на результаты последующей обработки при резке, фальцовке или штанцевании и вызывают снижение качества продукции.

Самонаклад с последовательной подачей листов

Такой самонаклад транспортирует каждый лист последовательно на накладной стол. Для этого лист берётся за переднюю кромку несколькими присосами и позиционируется таким образом, чтобы его принимали захваты или тесьмы транспортера. Эти элементы подводят лист к передним и боковым упорам, где он выравнивается.

Отделение самого верхнего листа от поверхности стапеля для передачи его на накладной стол является непростой задачей, которая решается взаимодействием вакуумной системы и системы раздува.

В отдельных случаях из-за электростатического заряда или из-за сцепления обрезных краёв два листа слипаются, поэтому в машину возможна подача так называемых сдвоенных листов. Это происходит тогда, когда листы не разделились присосами и действием сжатого воздуха. Необнаруженные двойные листы поступают в офсетную машину и могут вызвать разрушение резинового полотна и захватов. Кроме того, незапечатанные листы приводят к выходу бракованной продукции.

При отделении листа от стапеля качество его подачи контролируется соответствующими устройствами. Передние и задние раздуватели разрыхляют верхний слой стопы. Листоотделяющие устройства приподнимают и отделяют верхний лист от нижнего. В более простых системах (рис. 1.1) регулируемое качательное движение присосов обеспечивает отделение листов за переднюю кромку. При этом передняя кромка листа отгибается при помощи присосов, слипшиеся листы немного смещаются один по отношению к другому и легко разделяются, причём упругость бумаги способствует отделению одного листа (рис 1.3).

Рис. 1.3 Разделение листов при помощи отгибания кромки листа присосом

В самонакладе с последовательной подачей листов следующий лист отделяется присосом только тогда, когда предыдущий полностью покинул стапель самонаклада. Из этого следует, что скорость транспортировки листов самонакладом почти соответствует скорости печати, а равнение листов занимает немного времени.

Самонаклад с каскадной подачей листов

В самонакладе с каскадной подачей пневматическая головка отделяет листы за заднюю кромку.

Присосы приподнимают заднюю кромку листа и производят его отделение при помощи вакуума. Сжатый воздух подаётся между листами в определённом режиме и вызывает колебательные движения верхних листов на стапеле самонаклада. В процессе дальнейшего движения лист при помощи транспортирующих присосов выводится на накладной стол с ленточным транспортером. Следующий лист уже отделяется от стапеля, когда предыдущий, например, только на одну треть вышел на накладной стол. Скорость каскадного потока листов, но не отдельного листасоставляет в этом примере одну треть скорости печати, что обеспечивает режим точного выравнивания.

Приемные ролики выводят лист при его подаче на накладной стол, что создает режим их каскадной подачи. Положение грузовых роликов определяет момент подхода листа к упорам. Небольшие отклонения скорости каскадного потока могут вызвать несвоевременный подход листов. Подача к передним упорам имеет определённый разброс. Чтобы не возникало задержки, а выравнивание листов по передним и боковым упорам происходило строго по циклу, устанавливается оптимальный режим скорости подхода листов к передним упорам. Процесс отделения листов и их перемещение в каскадном потоке зависят в основном от их свойств: структуры поверхности, толщины бумаги, удельного веса, силы присасывания, электростатических зарядов и т.д. Из-за существующих различий в сортах бумаги механизмы самонаклада необходимо регулировать. Прохождение листа через самонаклад невозможно оценивать только визуально. Для этого существуют точные устройства контроля прохождения листов от самонаклада до его вывода.

Системы самонаклада с каскадной и с последовательной подачей листов отличаются по конструкции и назначению. В их обслуживании также имеются различия. Преимущество самонаклада с последовательной подачей листов заключается в простоте конструкции и удобстве обслуживания. Например, при смене формата требуется меньше времени для наладки. Он больше подходит для малых форматов, но не пригоден для высоких скоростей печати. Для того чтобы организовать на самонакладе с каскадной подачей транспортировку листов без проскальзывания, был разработан вакуумный ленточный транспортер.

Контроль слипшихся листов

Два или несколько слипшихся листа (когда два листа одновременно подаются на накладной стол) должны своевременно распознаваться, чтобы исключить возможные повреждения машины. Как только обнаруживается двойной лист, устройство (щуп сдвоенных листов) останавливает дальнейшее его продвижение. В этом случае система управления машиной обеспечивает запечатывание и вывод предыдущих листов. Системы контроля двойных листов имеют определённые ограничения для различных запечатываемых материалов. Часто системы контроля двойных листов работают на основе измерения толщины и соответственно регулируются по параметрам запечатываемого материала. Они имеют пределы чувствительности, например, в случае использования тонкой печатной бумаги. Намного проще в обслуживании оптические системы контроля. Они устанавливаются до начала процесса печати и настраиваются на толщину запечатываемого материала. Для измерения применяются устройства, использующие инфракрасные и ультразвуковые источники. Используется и емкостный метод измерения для толстых запечатываемых материалов, однако он имеет ограничения в применении для материалов с большим содержанием влаги.

Выравнивание листа на накладном столе по трем приводочным точкам

Если лист должен дважды проходить через машину, то следует обеспечить высокую точность расположения изображения на поверхности оттиска. Это также относится к приводке лица и оборота при двусторонней печати, ко второму прогону для впечатывания дополнительных, например, декоративных красок при многокрасочной печати, при местном лакировании или горячем тиснении. Следует отметить необходимость высокой точности равнения листов с учетом последующих операций, таких, как четырехсторонняя обрезка оттисков на резальной машине, фальцовка их на этапе отделочных процессов, а также при штанцевании, тиснении или биговке.

Для того чтобы лист можно было с необходимой точностью выровнять на накладном столе, его приталкивают к двум передним и одному боковому упорам. На машинах большого формата, например, с шестью упорами, при печати малых форматов лишние передние упоры убираются, поэтому в выравнивании участвует только два передних упора. Для того чтобы в ходе отделочных процессов можно было выравнивать запечатанные листы с одной и той же стороны, необходимо проставлять на оттисках приводочные точки (например, ручное маркирование на приёмном стапеле). Будут ли они использоваться во время отделочных процессов, зависит от продукции и заданных допусков. Из-за различных систем наклада во время печатных и отделочных процессов на практике важно, чтобы передняя кромка листов была обрезана с небольшими допусками, а угол между передней и боковой кромками имел минимальные отклонения от прямого.

Точное размещение наносимого изображения на листе достигается в том случае, если каждый лист выравнивается перед подачей в машину. Во время подачи лист с минимальным усилием приталкивается к передним упорам. Транспортирующие элементы (ленты, щётки, ролики, тяговые сегменты или другие элементы) проскальзывают с небольшим усилием относительно листа и при помощи фрикционного скольжения устанавливают его в правильное положение. В зависимости от форматов и толщины листов, а также из-за различного коэффициента трения их поверхности усилие прижима в устройстве бокового равнения требует соответствующей регулировки.

Точное

выравнивание листов, которые подходят

с грубым перекосом и имеют волнистые

края, затруднено. При помощи соответствующих

конструктивных решений(например, подачи

воздуха) передняя кромка листа может

выравниваться более точно.

Точное

выравнивание листов, которые подходят

с грубым перекосом и имеют волнистые

края, затруднено. При помощи соответствующих

конструктивных решений(например, подачи

воздуха) передняя кромка листа может

выравниваться более точно.

О подачи воздуха и пойдет речь. Ведь при плохом качестве материала добится более или менее стабильной подачи можно только с помощю правилного положения листа в момент захвата. Допустим компрессоры предоставляют необходимое давление для продува стопы. Не обходимо добится равномерного давления поступающего на все сопла раздувов.

В том числе боковых, так ка именно они и правильное их использование оператором, поможет обеспечить беспрепятственное отделение листа , даже в случае со сложным материалом(самоклейка, картон, волнистая бумага, плохо склееный лайнер, заваленая стопа).

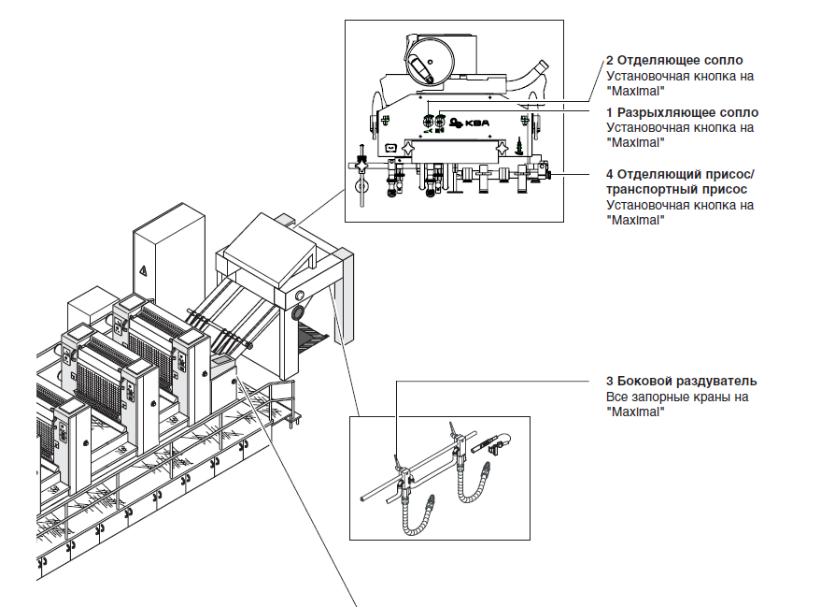

Общая схема самонаклада Rapida 105 typ:240(Рис 1.1)

Рис

1.6

Рис

1.6

С правой торцовой стороны самонаклада

можно считать имеющие место давление или вакуум.

- Вакуум (48) не менее 0,6 бар.

- Дутьевой воздух (47) не менее 0,7 бар.

Необходимая потребность согласуется у потребителей соответственно с обрабатываемым печатным материалом на разделителе листов.

Дутьевой воздух имеет решающее значение для предварительного разрыхления и отделения листов от стопы.

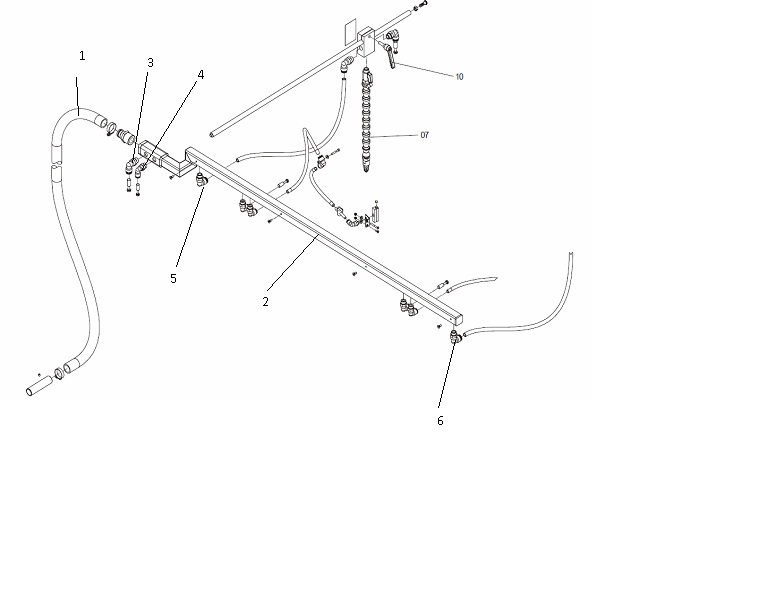

Воздух поступающий под давлением компрессора в раздуватель листов(рис. 1.1)

попадает по шлангу (1) в планку раздува (2), где в свою очеред распределяется, отводами (3) и (4) к голове и к предним упорам стола наклада. Отводы (5) и (6) соотвественно к боковым раздувам(рис. 1.2)

подключаемым

последовательно.

рис 1.2 Раздуватель листов

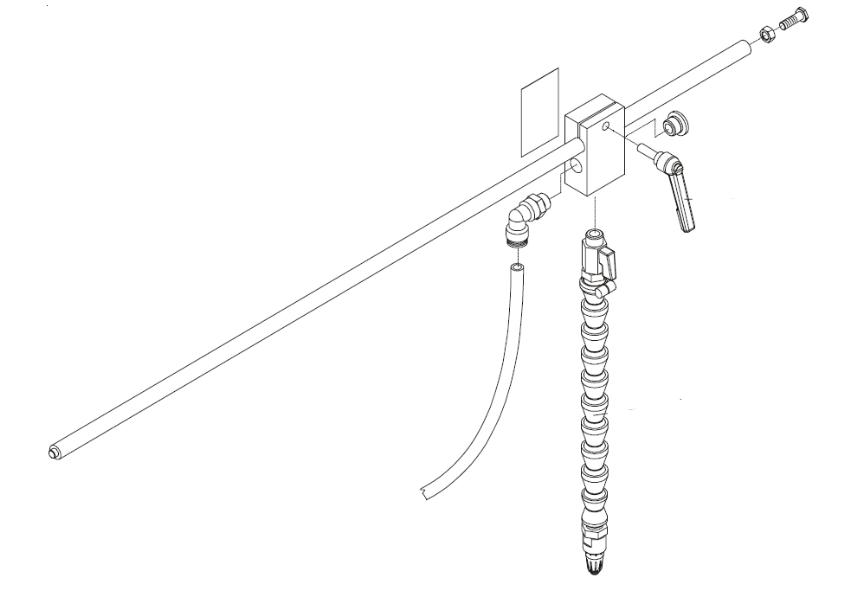

рис

1.3 Боковой раздуватель.

При работе на больших форматах одного раздува не достаточно. Обычно устанавливаются по два с каждой стороны. Так как они устанавливаются последовательно и каждый имеет регулировочный шаровый клапан (7) с помощю которого в ручную можно регулировать поток воздуха, при максимальном открытие клапана первого из подключенных в цепи боковых раздувов воздуха, в последующих будет наблюдатся резкое падение

уровня давления дутьевого воздуха. Путем регулировки зазоров можно добиться среднего уровня потока дутьегого воздуха из всех боковых сопел но при этом общяя интенсивность потока воздуха падает и он перестает продувать стопу, что в свою очередь мешает беспрепятственному отделению листа от стопы и как следствие бесперебойной каскадной падаче.

Рынок систем подготовки сжатого воздуха достаточно широк. Решением задачи являлась бы постановка блока подготовки воздуха перед выведением его в магистраль боковых раздувов. И контроль его давления в каждом из них.

Рассмотрим варианты стабилизируюшего оборудования, доступных сейчас на рынке.