- •Лабораторная работа № 1

- •1.1. Краткие теоретические сведения

- •1.2. Образцы для испытаний, испытательная машина

- •1.3. Выполнение работы

- •1.4. Оформление отчета и сдача работы

- •Лабораторная работа № 2

- •2.1. Краткие теоретические сведения

- •Лабораторная работа № 3

- •3.1. Краткие теоретические сведения

- •3.2. Образцы, измерительные приборы и испытательная машина

- •3.3. Порядок проведения испытаний

Лабораторная работа № 1

Испытание .на растяжение образца стали

Цель работы: изучить поведение материала при растяжении вплоть до разрушения и определить его механические характеристики.

В результате выполнения работы необходимо экспериментально определить:

1. Характеристики-прочности стали

а) предел, пропорциональности — σпц;

б) предел текучести — σт;

в) временное сопротивление (предел прочности) — σв.

2. Характеристики пластичности

а) относительное остаточное удлинение — ε ;

б) относительное остаточное сужение — ψ;

1.1. Краткие теоретические сведения

При расчетах деталей машин на прочность, жесткость и устойчивость необходимо знать механические характеристики материалов, из которых они изготовляются. Эти характеристики определяют опытным путем. Наиболее распространенными механическими испытаниями металлов являются статические испытания на растяжение.

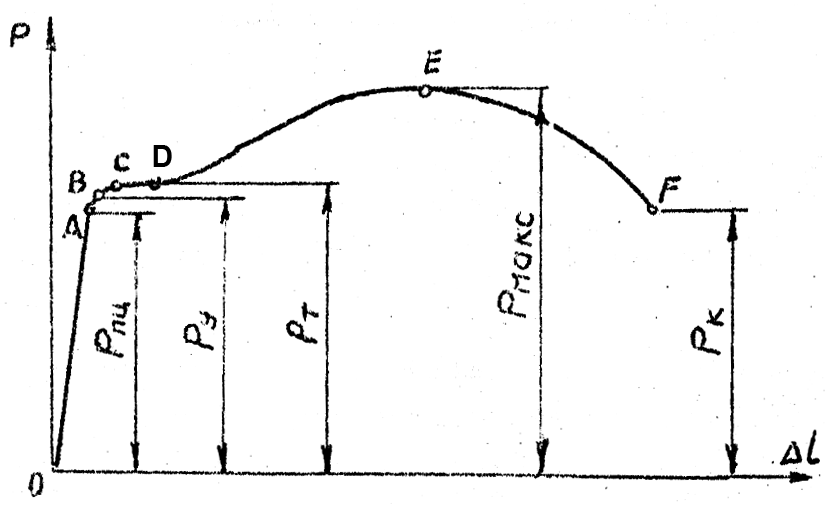

При таких опытах на растяжение испытанию подвергают стандартный образец. В процессе испытания строят диаграмму растяжения (рис. 1.1) в координатах P—Δl (нагрузка — деформация).

Рис. 1.1.

Характерными участками диаграммы растяжения для малоуглеродистой стали являются:

- участок прямой пропорциональности (OA)

На этом участке соблюдается линейная зависимость между приложенной силой P и удлинением Δl.

Напряжение, соответствующее точке A участка, вызванное силой Pпц , называется пределом пропорциональности и вычисляется по формуле

, (1.1)

, (1.1)

где F0 — начальная площадь поперечного сечения рабочей части образца до разрыва, мм2;

Предел пропорциональности (σпц) это наибольшее напряжение, до которого материал следует закону Гука.

- участок упругости — OB. После точки A прямая пропорциональность уже полностью не соблюдается — закон Гука нарушается. Однако, при разгрузке после нагружения до точки B ещё не возникает остаточных (неупругих) деформаций. Напряжение, соответствующее точке В диаграммы, вызванное силой Ру , называется пределом упругости и определяется по формуле

(1.2)

(1.2)

Точка B на диаграмме располагается близко к точке A, а, следовательно, значения напряжений σпц и σy близки друг к другу. Опытное значение предела упругости существенно зависит от измерительной аппаратуры.

- участок текучести — CD. При дальнейшем, после точки В, растяжении образца, кривая растяжения, достигнув точки С, переходит в горизонтальный участок CD, который называется площадкой текучести. На этой стадии, растяжения удлинение образца растет при почти постоянном значении растягивающей силы Рт. Такой процесс деформации называется текучестью материала и сопровождается остаточным (пластическим) удлинением, не исчезающим после разгрузки.

Наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки, называется пределом текучести.

Предел текучести определяется по формуле

(1.3).

(1.3).

Начало пластической деформации (текучести) можно обнаружить при испытаниях по следующим признакам: повышается температура образца; на полированной поверхности образцов, особенно плоских, заметно потускнение, являющееся результатом появления густой сетки линий скольжения, наклоненных к оси образца под углом, примерно, 45°. Эти линии называются линиями Чернова-Людерса. Причиной образования линий (микроскопических неровностей) являются сдвиги в тех плоскостях кристаллов, где действуют наибольшие касательные напряжения.

- участок упрочнения — DE. После стадии текучести материал вновь приобретает способность сопротивляться дальнейшей деформации. Растягивающая сила P возрастает с одновременным ростом деформации Δl. Участок диаграммы DE называется участком упрочнения. Точка Е соответствует наибольшему усилию Рмакс, которое может воспринять образец.

Напряжение σв, соответствующее наибольшей нагрузке Рмакс, предшествующей разрушению образца, называется временным сопротивлением или пределом прочности и определяется по формуле

(1.4)

(1.4)

После достижения нагрузки Pмакс при дальнейшем растяжении образца деформация происходит уже не по всей его рабочей длине, а, главным образом, на небольшом участке. Образуется местное сужение образца (шейка), в пределах которого и происходит затем разрыв.

![]()

На рис. 1.2 показана примерная форма шейки.

Истинным сопротивлением разрыву σи называется напряжение, определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва Fш.

(1.5)

(1.5)

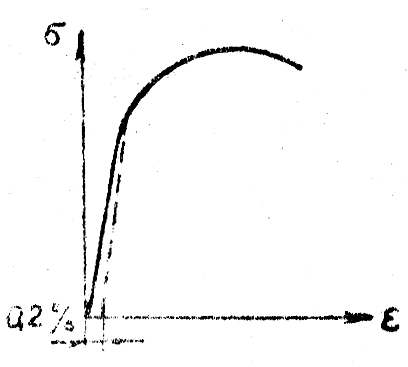

Некоторые пластичные материалы (стали, дюралюминий и др.) не имеют на диаграмме растяжения площадки текучести (рис, 1.3). Для таких материалов вводится понятие условного предела текучести. За условный предел текучести принимается напряжение соответствующее остаточной относительной деформации равной 0,2% и обозначается σ0,2.

С повышением содержания углерода в стали её предел прочности (временное сопротивление) повышается, а пластичность уменьшается. Диаграмма растяжения среднеуглеродистой стали площадки текучести не имеет. За предел текучести для нее принимается величина, соответствующая σ0,2.

Относительное удлинение и сужение образца после разрыва

Относительным остаточным удлинением образца после разрыва называют отношение приращения расчетной длины образца ( lк-l0) после разрыва к. её первоначальной величине l0 , то есть

(1.6)

(1.6)

где lк — длина расчетной части после разрыва образца, мм; l0 — начальная расчетная длина образца до разрыва, мм.

В зависимости от величины этого удлинения материалы делят на пластичные и хрупкие. Для первых условно можно принять ε>5%, а для вторых ε<5%. К пластичным материалам относятся: малоуглеродистая сталь, медь и др., а к хрупким — закаленная сталь, чугун, стекло, бетон и др. Например, для стали Ст.2 относительное удлинение образца после разрыва составляет 31%.

Относительным остаточным сужением образца после разрыва называют отношение разности начальной площади и минимальной площади поперечного сечения образца после разрыва к начальной площади поперечного сечения образца.

(1.7)

(1.7)

где F0 — начальная площадь поперечного сечения рабочей части образца (до разрыва), мм2; Fш — минимальная площадь поперечного сечения образца после его разрыва, мм2.

Чем больше относительное сужение образца после разрыва, тем материал пластичнее. Например, для стали Ст.2 ψ=55…65%.

Относительное удлинение ε и относительное сужение ψ являются характеристиками пластичности материала.