- •Федеральное агенство по образованию рф Московский государственный технический университет «мами»

- •Кафедра «Автомобильные и тракторные двигатели»

- •14050062 «Энергомашиностроение» и специальности 14050165

- •1. Испытание двигателей внутреннего сгорания

- •1.1Лаборатория для испытания двигателей

- •1.2. Оборудование и приборы для испытания двигателей.

- •1.3. Испытуемый двигатель

- •2. Общие положения по организации проведения лабораторных работ

- •2.1. Правила выполнения работ

- •2.2. Вопросы технической безопасности при проведении лабораторных работ

- •2.3. Содержание отчета по лабораторной работе

- •2.4. Условия и порядок проведения испытаний

- •2.5. Обработка результатов испытаний

- •2.6. Приведение параметров двигателей к стандартным атмосферным условиям

- •Лабораторная работа № 1

- •Условия снятия характеристики.

- •Теоретическая часть

- •Экспериментальная часть

- •Контрольные вопросы

- •Лабораторная работа № 2 Регулировочная характеристика двигателя по зажиганию

- •Теоретическая часть

- •Р ис. 15. Регулировочная характеристика по зажиганию

- •Экспериментальная часть

- •Контрольные вопросы

- •Лабораторная работа №3 Нагрузочная характеристика.

- •Нагрузочная характеристика карбюраторного двигателя.

- •Условия испытаний.

- •Порядок выполнения работы.

- •Анализ характеристики.

- •Оценка показателей двигателя по нагрузочной характеристике.

- •Контрольные вопросы.

- •Лабораторная работа №4 Скоростная характеристика

- •Условия снятия характеристики:

- •Теоретическая часть

- •Экспериментальная часть

- •Контрольные вопросы

- •Лабораторная работа №5

- •Литература

1.2. Оборудование и приборы для испытания двигателей.

Измерение мощности двигателя

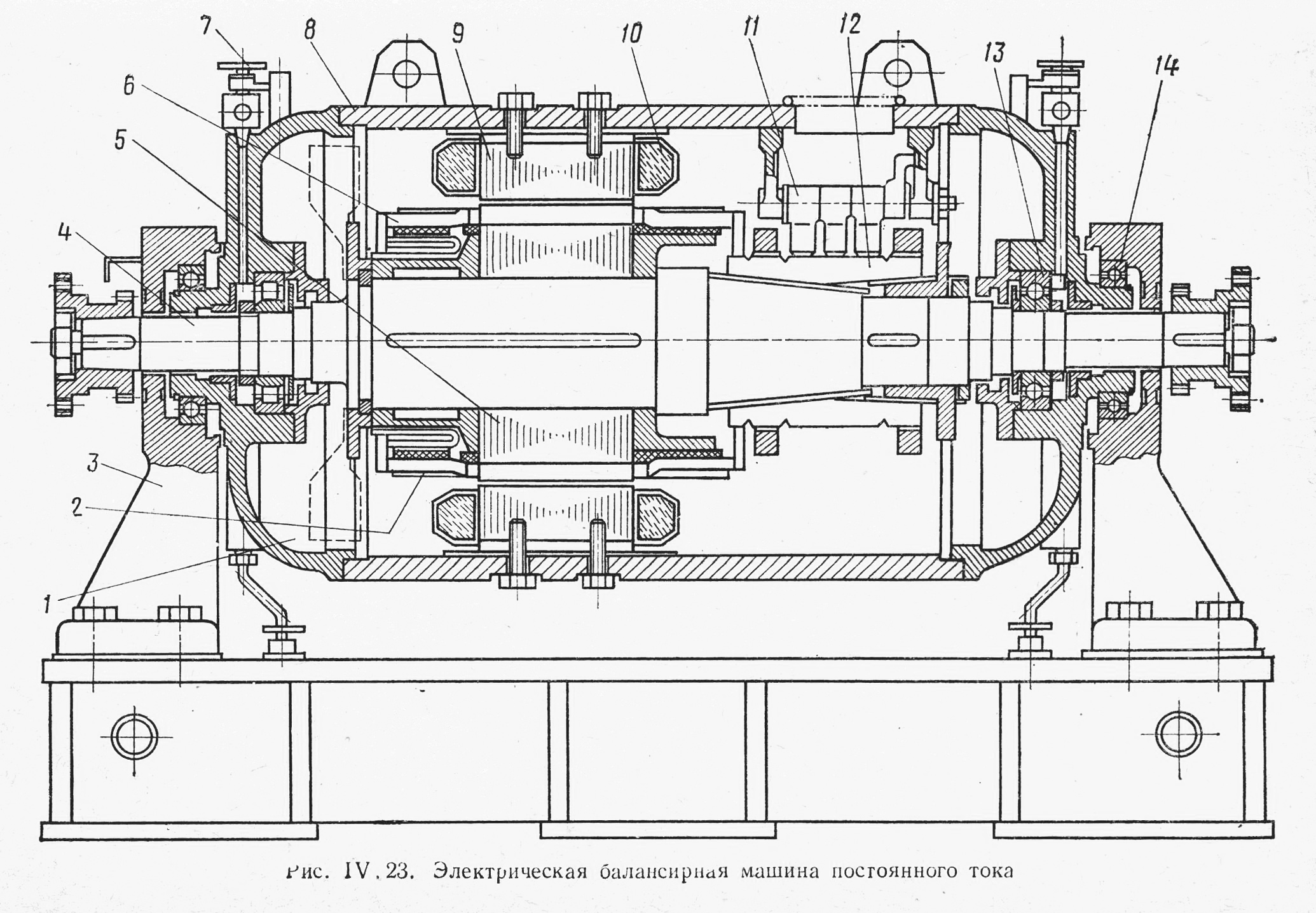

Для измерения мощности в лаборатории используется электрический тормоз постоянного тока. Такие тормоза отличаются плавностью и широкими пределами регулирования скоростных и нагрузочных режимов. Поэтому они находят преимущественное применение, особенно для исследовательских целей.

Общее устройство электрической балансирной машины постоянного тока показано на рис 3. Ее корпус (статор) 1 на шариковых подшипниках 14 установлен на стойки 3. В боковые крышки статора вмонтированы шариковый и роликовый подшипники 13 вала 4 якоря (ротора) 2, смазку к которым подают через капельницы 7. Статор и ротор, имея общую ось вращения, могут совершать угловые перемещения независимо друг от друга.

Рис. 3. Электрическая балансирная машина постоянного тока:

1 – корпус (статор); 2 – якорь (ротор); 3 – стойки; 4 – вал; 5 – железная основа якоря; 6 – обмотка якоря; 7 – капельницы; 8 –станина; 9 – полюсные сердечники; 10 – обмотка возбуждения; 11 – неподвижные держатели; 12 – коллектор; 13 – роликовый подшипник; 14 – шариковый подшипник.

При работе электрической балансирной машины в моторном режиме (определение механических потерь, пуск двигателя или его обкатка) в результате взаимодействия магнитных полей якоря и статора на последнем возникает реактивный момент, который, будучи направлен в сторону, противоположную вращению якоря, стремится повернуть статор около оси якоря. Поэтому крутящий момент, необходимый для прокручивания вала испытуемого двигателя, измеряют по реакции статора.

При работе балансирной машины в режиме генератора (режим торможения) в обмотке якоря возникает электродвижущая сила, которая вызывает ток в цепи якоря. Ток своим магнитным полем противодействует вращению якоря, а, следовательно, и вращению вала испытуемого двигателя.

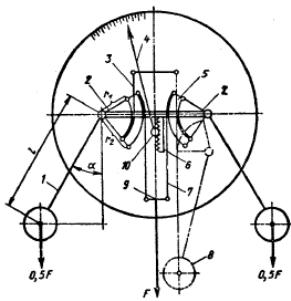

Для измерения крутящего и тормозного моментов, развиваемых двигателем, служит динамометр. В зависимости от способа измерения нашли применение следующие типы динамометров: механические, гидравлические и электрические. Одним из наиболее совершенных и наиболее применяемых является механический квадрантный динамометр (рис. 4).

Р ис.

4. Схема

квадрантного динамометра:

ис.

4. Схема

квадрантного динамометра:

1 – маятник; 2 – кулак-квадрант; 3, 7 – ленты; 4 – стрелка; 5 – кулак; 6 –зубчатая рейка; 8 – груз; 9 – балансир; 10 – зубчатое колесо.

Он имеет два маятника, укрепленных на кулаках-квадрантах, которые подвешены на тонких стальных лентах. Измеряемое усилие F через балансир передается кулакам, конструктивно объединенным с квадрантами. При отсутствии силы F маятники занимают положение, показанное штриховой линией, их центры тяжести лежат на одной вертикали с точкой крепления ленты. Под влиянием силы F, которая передается от рычага статора тормоза, маятники совершают сложное движение, отклоняясь от положения равновесия. Балансир, к которому приложена сила F, сместится при этом вниз. При перемещении балансира связанная с ним зубчатая рейка поворачивает стрелку, по положению которой производится отсчет показаний динамометра. По измеренной с помощью динамометра силе F определяется крутящий момент, развиваемый двигателем, Нм: Ме = 9,81.F.l = 7030.F.l ,где F – сила, измеренная динамометром; l – эквивалентное плечо тормоза, на котором действует сила F (обычно кратное 716,2); k = 716,2/l – постоянная тормоза, принимаемая по данным паспорта (обычно кратная 10).

И змерение

расхода воздуха

змерение

расхода воздуха

При определении коэффициента наполнения двигателя или коэффициента избытка воздуха необходимо знать величину часового расхода воздуха, потребляемого двигателем.

Для измерения расхода воздуха возможно использование двух счетчиков:

1) ротационный газовый счетчик типа РГ;

2) термоанемометрический расходомер воздуха.

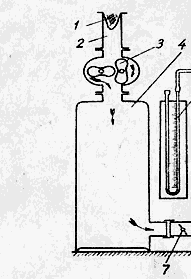

Схема установки для измерения расхода воздуха с использованием ротационного газового счетчика показана на рис.5.

Рис. 5. Схема установки для измерения расхода воздуха.

Ко впускному трубопроводу двигателя эластичным переходником присоединен ресивер, который необходим для гашения колебаний воздуха. На ресивере 4 установлен газовый счетчик 3 и труба 2 с тонким капроновым фильтром 1.

Газовый счетчик измеряет объем воздуха, прошедшего через него в двигатель. При работе счетчика вращение двух восьмеричной формы роторов, связанных друг с другом парой синхронизирующих шестерен, происходит под действием перепада давлений на входе и на выходе счетчика. За один оборот роторы пропускают определенный объем воздуха. Измерение числа оборотов роторов осуществляется при помощи индуктивного датчика.

В этом случае расход воздуха (кг/час) определится по формуле

Gв = ΔVв (nсч/τ) ρв 3 600,

где:

ΔVв – объем воздуха, проходящий через газовый счетчик за один оборот (м3);

nсч – число оборотов ротора;

τ – время измерения числа оборотов (с);

ρв – плотность воздуха (кг/м3).

Газовые расходомеры этого типа имеют очень малые гидравлические сопротивления и погрешность, не превышающую 1,6%.

В случае, если испытывается двигатель, оборудованный системой электронного управления, информация о расходе воздуха может быть получена от штатного расходомера через диагностический разъем. Широкое распространение получил термоанемометрический расходомер воздуха.

Чувствительный элемент датчика построен на принципе терморезистивного анемометра и выполнен в виде платиновой нагреваемой нити. Нить нагревается электрическим током, а с помощью термодатчика ее температура измеряется и поддерживается постоянной.

Если через датчик поток воздуха увеличивается, то платиновая нить начинает охлаждаться, и схема управления датчика увеличивает ток нагрева нити до тех пор, пока температура ее не восстановится до первоначального уровня. Таким образом, величина тока нагрева нити пропорциональна расходу воздуха. Вторичный преобразователь датчика преобразует ток нагрева нити в выходное напряжение постоянного тока.

С течением времени нить загрязняется, что приводит к смещению градуировочной характеристики датчика. Для очистки нити от грязи после выключения двигателя (при выполнении определенных условий) нить прожигается до 900—1000°C импульсом тока в течение 1 секунды. Импульс управления прожигом формируется блоком управления.

Измерение давления

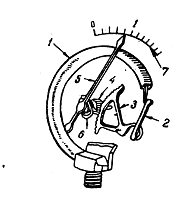

Для измерения давлений при испытаниях двигателя используют три типа приборов – механический, жидкостный и элекрический.

Так, в системе смазки двигателя давление измеряют с помощью механического или электрического манометров, имеющих шкалу до 5 или 15 бар.

Схема механического манометра показана на рис.6.

Рис. 6. Схема манометра

1 – Трубка Бурдона; 2 – Тяга; 3 – Зубчатый сектор; 4 – Шестеренка; 5 – Стрелка; 6 – Спиральная пружина.

Трубка Бурдона 1, воспринимая давление, деформируется, при этом угловое перемещение конца трубки прямо пропорционально избыточному давлению, что дает возможность получить равномерную шкалу. Свободный конец трубки Бурдона 1 с помощью тяги 2 и зубчатого сектора 3 через шестеренку 4 связан со стрелкой 5. На оси укреплена спиральная пружина 6, необходимая для устранения свободного хода в механизме. Передающий механизм увеличивает небольшие деформации трубки 1 в заметные перемещения стрелки 5.

Микромеханический датчик давления

Измерительный элемент является основой микромеханического датчика давления. Он состоит из кремниевого чипа, в который введена микромеханическим путем тонкая диафрагма. На диафрагме методом диффузии закреплены четыре тензорезистора (Rl, R2).

Р ис.

7. Измерительный элемент датчика давления

с крышкой и контрольным разрежением на

рабочей стороне (конструкция):

ис.

7. Измерительный элемент датчика давления

с крышкой и контрольным разрежением на

рабочей стороне (конструкция):

1,3 – Электрические соединения со стеклоизоляцией; 2 – Контрольное разрежение; 4 – Измерительный элемент (чип) с электронной обработкой данных; 5 – Стеклянный цоколь; 6 – Крышка; 7 – Подвод измеряемого давления P.

Диафрагма прогибается (10-1000 мкм) в зависимости от величины давления. Четыре тензорезистора на диафрагме изменяют свое электрическое сопротивление за счет механического растяжения под действием приложенного давления (пьезорезистивный эффект). В результате изменения сопротивлений изменяется также соотношение электрических напряжений на этих резисторах. Это приводит к изменению измерительного напряжения UM. Такое не усиленное напряжение является мерой величины давления на мембрану.

К жидкостным приборам для измерения давления относятся ртутный барометр, предназначенный для измерения атмосферного давления, и жидкостный манометр, называемый также пьезометром. В простейшем исполнении пьезометр представляет собой U-образную трубку, заполненную примерно до половины (до нулевых меток шкалы) водой или другой жидкостью. Пьезометры применяются для измерения избыточного давления, вакуума и разности давлений.

Измерение температуры

Приборы для измерения температуры по принципу действия делятся на механические, электромеханические и электрические. Механические приборы – жидкостные (обычно ртутные) и манометрические термометры – используют для измерения низких температур (до 423 К).

Использование температурно-зависимого полупроводникового резистора

Для измерения температуры охлаждающей жидкости, температуры воздуха во впускном трубопроводе, температуры моторного масла используется полупроводниковый резистор.

Датчик температуры предназначен для преобразования температуры в напряжение постоянного тока. Он представляет собой полупроводниковый стабилитрон, который запитывается постоянным рабочим током от стабилизированного источника блока управления, выходное напряжение датчика изменяется в зависимости от температуры среды. С увеличением температуры выходное напряжение датчика увеличивается.

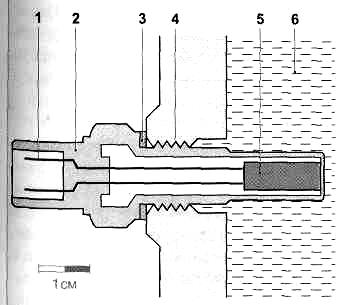

Р ис.

8 Датчик температуры охлаждающей жидкости

системы охлаждения двигателя:

ис.

8 Датчик температуры охлаждающей жидкости

системы охлаждения двигателя:

1 – Электрические соединения; 2 – Корпус; 3 – Уплотнительное кольцо; 4 – Резьбовое соединение; 5 – Измерительный резистор (термистор); 6 – Охлаждающая жидкость.

2. Использование термоэлектрических термометров (пирометров)

Широкое распространение имеют термоэлектрические термометры, называемые также пирометрами. Они основаны на использовании термоэлектрического эффекта, возникающего при нагревании места спая двух проводников из неоднородных металлов или сплавов. Если два других конца этих проводников замкнуть, то под действием термоЭДС нагреваемого горячего спая в образовавшейся цепи возникает электрический ток. Спаянную или сваренную пару разнородных проводников называют термопарой. Обычно для измерения низких температур в диапазоне 470…870 К применяют хромель-копелевые (ХК) термопары, а для измерения высоких температур (до 1270 К) – хромель-алюмелевые (ХА) термопары. Термопары, являясь преобразователями температуры, работают совместно с регистрирующим прибором, в качестве которого применяют магнитоэлектрические милливольтметры и потенциометры. Обычно для исключения влияния температуры противоположных концов термопары эти концы соединяют пайкой и образующийся так называемый холодный спай погружают в термостат с тающим льдом. Таким образом, температура холодного спая поддерживается постоянной, равной 273 К. Регистрирующий прибор в этом случае включается в разрыв одного из проводников.

Если в качестве регистрирующего прибора применяют потенциометр, имеющий компенсирующее устройство, вводящее поправку на изменение температуры противоположных концов термопары, то они подсоединяются непосредственно к потенциометру.

Измерение частоты вращения

Для измерения частоты вращения коленчатого вала и роторов газового счетчика используется индуктивный датчик.

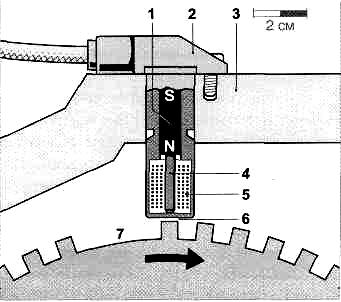

Р ис.

9. Индуктивный датчик.

ис.

9. Индуктивный датчик.

Датчик представляет собой стержневой магнит с намотанной поверх него обмоткой, который заключен в корпус из высокопрочной пластмассы.

При прохождении зубьев диска синхронизации мимо торца сердечника на выводах датчика возникает сигнал, несущий информацию о частоте вращения коленчатого вала, а отсутствующие на диске синхронизации два зубца вызывают импульс сигнала, по которому блок управления определяет верхнюю мертвую точку (ВМТ) первого цилиндра.

Измерение расхода топлива

В лаборатории для измерения расхода топлива используется объемный способ.

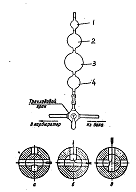

Рис. 10. Схема объемного способа измерения расхода топлива.

При объемном способе, схема которого приведена на рис. 10, используются мерные колбы, состоящие из нескольких стеклянных шаров различной емкости, соединенных между собой тонкими трубками, которые повышают точность замера.

Объем шаров между рисками тарируют. Нижняя трубка соединяется с трехходовым краном, который соединен с трубкой, идущей от топливного бака, и с трубкой, идущей к двигателю. Объем шара выбирается таким, чтобы испытуемый двигатель расходовал топливо из него за время не менее 20 с.

Трехходовый кран дает возможность осуществлять подачу топлива из бака или из мерной колбы, а также подавать топливо в двигатель и одновременно заполнять мерные колбы.

Положение трехходового крана:

А – подача топлива из бака в двигатель, мерные колбы перекрыты; Б – наполнение мерных колб из бака, одновременно топливо поступает в двигатель; В – подача топлива из мерных колб в двигатель (производится замер расхода топлива), топливный бак перекрыт.

Расход топлива (кг/ч) определяется по формуле

Gт = 3,6 ρтV/τ,

где

V – объем мерного шара, см 3;

ρт – плотность топлива, г/см 3;

τ – время расхода топлива из мерного шара.