- •Вопрос 1 Сырье для производства синтетического аммиака. Способы получения водорода и азота

- •Двухступенчатая организация конверсии природного газа.

- •Вопрос 2 Паровая конверсия природного газа: реакции и равновесие процесса.

- •Вопрос 3 Паровая конверсия природного газа: катализаторы.

- •Паровая конверсия природного газа: кинетика.

- •Параметры первой ступени конверсии природного газа.

- •Оборудование конверсии природного газа 1 ступени. Многорядная трубчатая печь.

- •Вопрос 4 Методика расчета материального баланса радиантной зоны трубчатой печи

- •Вопрос 5 Методика расчета теплового баланса радиантной зоны трубчатой печи

- •Вопрос 6 Двухступенчатая организация процесса конверсии природного газа.

- •Особенности второй ступени конверсии.

- •Реакции и равновесие процесса

- •Вопрос 7 Паровоздушная конверсия метана: кинетика, катализаторы и параметры процесса.

- •Вопрос 8 Оборудование стадии паровоздушной конверсии природного газа

- •9. 10. Двухступенчатая организация конверсии монооксида углерода. Конверсия монооксида углерода: реакции и равновесие процесса.

- •Методика расчета материального баланса процесса конверсии со.

- •Методика расчета теплового баланса конвертора со .

- •Очистка конвертированного газа от диоксида углерода. Требования, предъявляемые к хемосорбенту и массообменной аппаратуре.

- •Моноэтаноламиновая очистка: реакции, равновесие, кинетика и параметры процесса.

- •15. Оборудование стадии очистки конвертированного газа от диоксида углерода и регенерации раствора

- •Технологическая схема мэа-очистки.

- •Очистка конвертерного газа от со2 по методу «карсол».

- •18.Физико-химические свойства nн3.Требования к качеству nн3.Синтез nн3 :реакция,равновесие процесса

- •Требования к качеству продукционного nн3 по гост 6221 – 90.

- •19.Синтез аммиака: кинетика, механизм реакции, катализаторы и параметры процесса.

- •20. Оборудование стадии синтеза nн3.Технологические особенности производств

- •23.Производство нак. Сырье. Требования к качеству продукционной кислоты. Стадии производства.Балансовая реакция получения hno3 и расчет расходных коэффициентов. Стадия контактного окисления аммиака…

- •25.Гомогенное окисление монооксида азота: реакции, равновесие, кинетика и параметры процесса.

- •27. Переработка оксидов азота в азотную кислоту: реакции, равновесие, кинетика и параметры процесса.

- •28. Оборудование стадии абсорбции нитрозных газов.

- •30.Методика расчета материального баланса первой тарелки абсорбционной колонны в производстве азотной кислоты.

- •31. Методика расчета теплового баланса первой тарелки абсорбционной колонны в производстве азотной кислоты.

- •33. Сырье и требования к качеству продукционного карбамида. Физико-химические свойства карбамида. Синтез карбамида: реакции и равновесие процесса.

- •34. Синтез карбамида: кинетика и параметры процесса. Диаграмма состояния системы.

- •35. Оборудование стадии синтеза карбамида. Расходные коэффициенты на 1 т карбамида. Технологические особенности производства карбамида.

- •36. Технологические схемы получения карбамида.

- •Вопрсо№39: Методика расчета материального баланса аппарата итн

- •Способы получения элементарной серы. Добыча серы. Требования к качеству серы.

- •Сырье для производства h2so4. Серный колчедан и др. Сернистые соединения металлов, газы цветной металлургии, сульфаты Ca, k, Fe.

- •Газы цветной металлургии

- •Физико-химические основы процесса горения серы. Печи для сжигания жидкой серы. Утилизация теплоты горения серы.

- •Методика расчета материального баланса циклонной печи.

- •Методика расчета теплового баланса циклонной печи.

- •47. Равновесие и кинетика процесса окисления диоксида серы

- •48. Катализаторы для окисления диоксида серы. Контактные аппараты для окисления диоксида серы.

- •49. Методика расчета материального баланса контактного аппарата

- •50. Методика расчета теплового баланса контактного аппарата

- •51.Равновесие и кинетика процесса абсорбции триоксида серы.

- •Аппаратурное оформление стадии абсорбции. Моногидратный абсорбер. Олеумный абсорбер, сушильная башня.

- •53.Методика расчета материального баланса моногидратного абсорбера.

- •55. Технологическая схема печного отделения.

- •56. Технологическая схема контактно-компрессорного отделения.

- •57. Технологическая схема сушильно-абсорбционного отделения.

- •58.Способы производства и применение фосфорной кислоты. Сырье и требования к качеству продукционной фосфорной кислоты. Стадии технологического процесса.

- •Разложение апатитового концентрата смесью серной и фосфорной кислот

- •Фильтрация фосфополугидрата на вакуумных фильтрах, гидроудаление

- •Упаривание (концентрирование) фосфорной кислоты

- •Абсорбция газов

- •59.Химизм процесса взаимодействия фосфатов с кислотами. Кинетика процесса разложения фосфатов.

- •Скорость процесса разложения фосфатов (Кинетика)

- •60.Кристаллизация сульфата кальция и условия образования крупнокристаллического осадка.

- •61.Режимы экстракции фосфорной кислоты. Оборудование для экстракции фосфорной кислоты.

- •62.Выделение и улавливание фтора при получении и переработке эфк. Оборудование стадии.

- •63.Методика расчета материального баланса отделения экстракции в производстве дигидратной эфк.

- •64.Методика расчета теплового баланса отделения экстракции в производстве дигидратной эфк.

- •65. Производство сложных удобрений на основе эфк. Свойства фосфатов аммония. Физико-химические особенности производства аммофоса и фосфатов аммония.

- •Физико-химические особенности н а рисунке показаны изотермы растворимости в системе аммиак – фосфорная кислота – вода при 25 и 75 ºС. Взаимодействие эфк с nh3 происходит по реак-ям (1)-(3).

- •66 Вопрос. Основное оборудование стадий нейтрализации, гранулирования и сушки при получении фосфатов аммония: струйный реактор, саи, аг, сб, бгс.

- •68. Производство диаммонийфосфата, особенности технологии. Требования на даф

- •1. Привести расчет величин δн и δg для I ступени паровой конверсии природного газа.

- •8. Дать полную характеристику колонне синтеза, как реактору для получения карбамида. Материал колонны синтеза.

- •9. Основные стадии процесса окисления аммиака до оксида азота(2), как гетерогенно-каталитического хтп.

- •12 Дать полную характеристику абсорбционной колонне , как реактору получения нак. Материал абсорбционноц колонны.

- •13. Уравнение адиабаты. Зависимость степени превращения оксидов азота в азот для необратимой экзотерм. Реакции (графическая и аналитическая зависимости)

- •14. Дать полную характеристику аппарата типа “кипящий слой”, рассчитать критическую скорость псевдоожижения.

- •15. Интенсификация работы оборудования и пути ее увеличения.

- •17.Охт. Дать полную характеристику экстрактору, как реактру для получения эфк.

61.Режимы экстракции фосфорной кислоты. Оборудование для экстракции фосфорной кислоты.

Р ежимы

экстракции фосфорной кислоты. Основой

для выбора технологических параметров

пр-са сернокислотного разложения

природных фосфатов явл-ся св-ва системы

СаSO4 , H3PO4,

Н2О в к-ой СаSO4

может сущ-ть в 3-х формах: ангидрита

(СаSO4), полугидрата

(СаSO4*0,5 Н2О)и

дигидрата (СаSO4*2

Н2О -гипса ). Температурные и

концентрационные области кристаллизации

этих форм опред-ся соотношениями их

растворимостей в H3PO4.

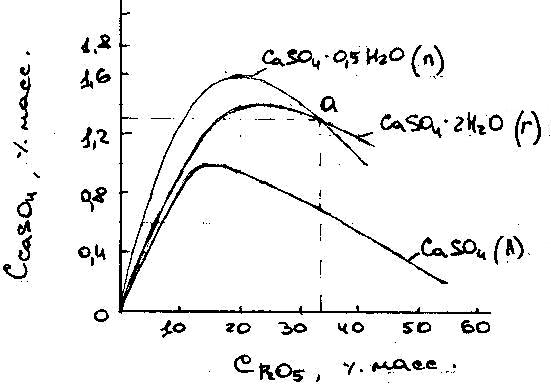

На рис. 4 представлены изотермы

растворимости СаSO4

в H3PO4

при 80ºС.

ежимы

экстракции фосфорной кислоты. Основой

для выбора технологических параметров

пр-са сернокислотного разложения

природных фосфатов явл-ся св-ва системы

СаSO4 , H3PO4,

Н2О в к-ой СаSO4

может сущ-ть в 3-х формах: ангидрита

(СаSO4), полугидрата

(СаSO4*0,5 Н2О)и

дигидрата (СаSO4*2

Н2О -гипса ). Температурные и

концентрационные области кристаллизации

этих форм опред-ся соотношениями их

растворимостей в H3PO4.

На рис. 4 представлены изотермы

растворимости СаSO4

в H3PO4

при 80ºС.

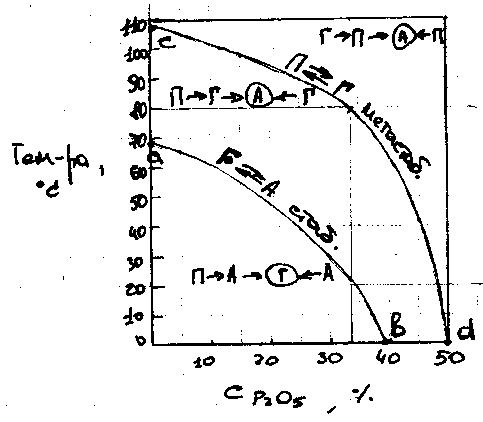

Минимальной раств-тью при 80ºС обладает ангидрид, к-рый, следовательно, явл-ся равновесной или стабильной фазой. Метастабильный гипс в р-рах, содержащих <33,2% Р2О5 (т.А пересечения изотерм) (метастабильных кристаллогидратов) превращается непосредственно в ангидрид. В более концентрированных р-рах (правее т.А) сначала происходит конверсия гипса в полугидрат, а уже полугидрат дегидротируется до ангидрида. Эти превращения протекают путем постепенного растворения менее стабильной фазы и одновременной кристаллизации из р-ров более стабильной фазы. На рис. 5 приведена политермическая диаграмма характеризующая направление и последовательность фазовых превращений CaSO4 в системе CaSO4 - H3PO4 - H2O

С табильно

твердыми фазами в системе является

гипс, ниже кривой аb и

ангидрид (выше аb). В

области, расположенной над кривой cd

полугидрат который обычно является

первой кристаллизирующейся фазой

системы переходит в ангидрид. Однако,

это превращение при 80ºС в растворах

содержащих >33,2% Р2О5 протекает

медленно: сутки и месяцы. В то же время

дегидротация гипса до полугидрата в

тех же условиях завершается значительно

быстрее(часы и минуты). Быстро за 1-5 часов

происходит и дигидротация П→Г при 80ºС

и 10-25% Р2О5. Таким образом

кривая cd является множеством

точек сосуществования метастабильных

фаз Г и П, а кривая ab

множеством точек сосуществования

стабильных фаз Г и А. Однако в реальных

растворах ЭФК фактические границы

областей кристаллизации гипса, полугидрата

и ангидрида и особенно скорости протекания

фазовых превращений существенно

изменяются. Так присутствие заправки

гипса, примесей фосфатов железа,

кремнезема значительно ускоряет переход

П→Г в растворах H3PO4

содержащих 20-30% Р2О5 при 80ºС.

Образовавшийся гипс существует в виде

метастабильной формы (стабильная форма

– ангидрид) в течении нескольких суток

и даже месяцев. Поскольку время пребывания

пульпы в технологической системе

составляет только 5-8 часов, очевидно,

что отфильтрованный в этих условиях

CaSO4, представляет

собой метастабильный дегидрат, т.е.

фосфогипс, а не стабильный ангидрид. На

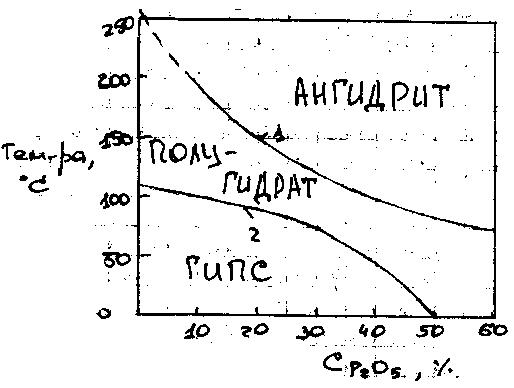

рисунке 6 изображена диаграмма,

показывающая практическую степень

гидротации CaSO4 в

зависимости от режима экстракции, tºC

и концентрации H3PO4

табильно

твердыми фазами в системе является

гипс, ниже кривой аb и

ангидрид (выше аb). В

области, расположенной над кривой cd

полугидрат который обычно является

первой кристаллизирующейся фазой

системы переходит в ангидрид. Однако,

это превращение при 80ºС в растворах

содержащих >33,2% Р2О5 протекает

медленно: сутки и месяцы. В то же время

дегидротация гипса до полугидрата в

тех же условиях завершается значительно

быстрее(часы и минуты). Быстро за 1-5 часов

происходит и дигидротация П→Г при 80ºС

и 10-25% Р2О5. Таким образом

кривая cd является множеством

точек сосуществования метастабильных

фаз Г и П, а кривая ab

множеством точек сосуществования

стабильных фаз Г и А. Однако в реальных

растворах ЭФК фактические границы

областей кристаллизации гипса, полугидрата

и ангидрида и особенно скорости протекания

фазовых превращений существенно

изменяются. Так присутствие заправки

гипса, примесей фосфатов железа,

кремнезема значительно ускоряет переход

П→Г в растворах H3PO4

содержащих 20-30% Р2О5 при 80ºС.

Образовавшийся гипс существует в виде

метастабильной формы (стабильная форма

– ангидрид) в течении нескольких суток

и даже месяцев. Поскольку время пребывания

пульпы в технологической системе

составляет только 5-8 часов, очевидно,

что отфильтрованный в этих условиях

CaSO4, представляет

собой метастабильный дегидрат, т.е.

фосфогипс, а не стабильный ангидрид. На

рисунке 6 изображена диаграмма,

показывающая практическую степень

гидротации CaSO4 в

зависимости от режима экстракции, tºC

и концентрации H3PO4

В обл. ниже кривой 2 CaSO4

отделяется в виде гипса, выше кривой 1

– в виде ангидрита, а между этими линиями

– в виде полугидрата. В соответствии с

этим различают 3 режима экстракции ФК:

дигидратный, полугидратный, ангидритный.

Наиболее распространен дигидратный

режим, который осуществляется при

65-80С, получая кислоту, содержащую до

32%P2O5.

обл. ниже кривой 2 CaSO4

отделяется в виде гипса, выше кривой 1

– в виде ангидрита, а между этими линиями

– в виде полугидрата. В соответствии с

этим различают 3 режима экстракции ФК:

дигидратный, полугидратный, ангидритный.

Наиболее распространен дигидратный

режим, который осуществляется при

65-80С, получая кислоту, содержащую до

32%P2O5.

Полугидратный режим – 90-100С позволяет получить кислоту до 52% P2O5.

Ангидритный режим пока не реализован из-за опасений усиленой коррозии аппаратуры при повышенных т/рах и плохой фильтруемости ФК и промывных р-ров через слой мелких кристаллов безводного CaSO4.

Оборудование для экстракции фосфорной кислоты.

Аппарат в к-ом осуществляется кислотное разложение фосфатов, называется экстрактором. Это железобетонный футерованный прямоугольный или цилиндрический аппарат большого объёма с плоским дном.

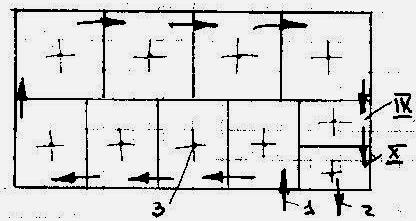

П рямоугольный

экстрактор, (V=730-1625 м³)

обычно разделён на 10 квадратных секций:

8-основных и 2- вспомогательных (см.схему,

вид сверху).

рямоугольный

экстрактор, (V=730-1625 м³)

обычно разделён на 10 квадратных секций:

8-основных и 2- вспомогательных (см.схему,

вид сверху).

1-подача фосфатов и др. потоков в 1-ю секцию; 2- отвод пульпы; 3 – двухлопастные мешалки.

В перегородках, разделяющих секции расположены чередующиеся нижние и верхние перегородки так, что пульпа совершает зигзагообразный путь. Фосф.сырьё, серная к-та, р-р разбавления и циркулирующий попадают в 1 секцию. Из 2-х последних секций (9 и 10) отводят полученную пульпу ч/з вакуум-испаритель на рециркуляцию и фильтрацию. Каждая секция снабжена двухлопастной мешалкрй, вращающейся со скоростью 66-72 об/мин.

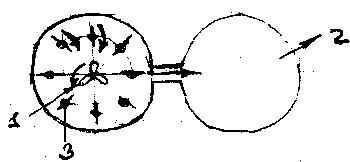

Цилиндрический экстрактор (V=900 м³) состоит из 2-х реакторов объёмом по 450 м³, соединённых вверху перетоком. Такой реактор перегородок не имеет (вид сверху).

1 -подача

фосфатов и др. потоков; 2- отвод пульпы;

3 – турбинные мешалки; 4-пропейлерная

мешалка.

-подача

фосфатов и др. потоков; 2- отвод пульпы;

3 – турбинные мешалки; 4-пропейлерная

мешалка.

В центре экстрактора помещают пропеллерную мешалку, а по периферии 8 турбинных мешалок. Турбинные мешалки имеют направление вращения обратное пропеллерной. В цилиндрическом экстракторе обеспечивается большая стабильность процесса по температуре и пересыщению, чем в прямоугольном экстракторе, поэтому получается более однородный осадок СаSO4.