- •Вопрос 1 Сырье для производства синтетического аммиака. Способы получения водорода и азота

- •Двухступенчатая организация конверсии природного газа.

- •Вопрос 2 Паровая конверсия природного газа: реакции и равновесие процесса.

- •Вопрос 3 Паровая конверсия природного газа: катализаторы.

- •Паровая конверсия природного газа: кинетика.

- •Параметры первой ступени конверсии природного газа.

- •Оборудование конверсии природного газа 1 ступени. Многорядная трубчатая печь.

- •Вопрос 4 Методика расчета материального баланса радиантной зоны трубчатой печи

- •Вопрос 5 Методика расчета теплового баланса радиантной зоны трубчатой печи

- •Вопрос 6 Двухступенчатая организация процесса конверсии природного газа.

- •Особенности второй ступени конверсии.

- •Реакции и равновесие процесса

- •Вопрос 7 Паровоздушная конверсия метана: кинетика, катализаторы и параметры процесса.

- •Вопрос 8 Оборудование стадии паровоздушной конверсии природного газа

- •9. 10. Двухступенчатая организация конверсии монооксида углерода. Конверсия монооксида углерода: реакции и равновесие процесса.

- •Методика расчета материального баланса процесса конверсии со.

- •Методика расчета теплового баланса конвертора со .

- •Очистка конвертированного газа от диоксида углерода. Требования, предъявляемые к хемосорбенту и массообменной аппаратуре.

- •Моноэтаноламиновая очистка: реакции, равновесие, кинетика и параметры процесса.

- •15. Оборудование стадии очистки конвертированного газа от диоксида углерода и регенерации раствора

- •Технологическая схема мэа-очистки.

- •Очистка конвертерного газа от со2 по методу «карсол».

- •18.Физико-химические свойства nн3.Требования к качеству nн3.Синтез nн3 :реакция,равновесие процесса

- •Требования к качеству продукционного nн3 по гост 6221 – 90.

- •19.Синтез аммиака: кинетика, механизм реакции, катализаторы и параметры процесса.

- •20. Оборудование стадии синтеза nн3.Технологические особенности производств

- •23.Производство нак. Сырье. Требования к качеству продукционной кислоты. Стадии производства.Балансовая реакция получения hno3 и расчет расходных коэффициентов. Стадия контактного окисления аммиака…

- •25.Гомогенное окисление монооксида азота: реакции, равновесие, кинетика и параметры процесса.

- •27. Переработка оксидов азота в азотную кислоту: реакции, равновесие, кинетика и параметры процесса.

- •28. Оборудование стадии абсорбции нитрозных газов.

- •30.Методика расчета материального баланса первой тарелки абсорбционной колонны в производстве азотной кислоты.

- •31. Методика расчета теплового баланса первой тарелки абсорбционной колонны в производстве азотной кислоты.

- •33. Сырье и требования к качеству продукционного карбамида. Физико-химические свойства карбамида. Синтез карбамида: реакции и равновесие процесса.

- •34. Синтез карбамида: кинетика и параметры процесса. Диаграмма состояния системы.

- •35. Оборудование стадии синтеза карбамида. Расходные коэффициенты на 1 т карбамида. Технологические особенности производства карбамида.

- •36. Технологические схемы получения карбамида.

- •Вопрсо№39: Методика расчета материального баланса аппарата итн

- •Способы получения элементарной серы. Добыча серы. Требования к качеству серы.

- •Сырье для производства h2so4. Серный колчедан и др. Сернистые соединения металлов, газы цветной металлургии, сульфаты Ca, k, Fe.

- •Газы цветной металлургии

- •Физико-химические основы процесса горения серы. Печи для сжигания жидкой серы. Утилизация теплоты горения серы.

- •Методика расчета материального баланса циклонной печи.

- •Методика расчета теплового баланса циклонной печи.

- •47. Равновесие и кинетика процесса окисления диоксида серы

- •48. Катализаторы для окисления диоксида серы. Контактные аппараты для окисления диоксида серы.

- •49. Методика расчета материального баланса контактного аппарата

- •50. Методика расчета теплового баланса контактного аппарата

- •51.Равновесие и кинетика процесса абсорбции триоксида серы.

- •Аппаратурное оформление стадии абсорбции. Моногидратный абсорбер. Олеумный абсорбер, сушильная башня.

- •53.Методика расчета материального баланса моногидратного абсорбера.

- •55. Технологическая схема печного отделения.

- •56. Технологическая схема контактно-компрессорного отделения.

- •57. Технологическая схема сушильно-абсорбционного отделения.

- •58.Способы производства и применение фосфорной кислоты. Сырье и требования к качеству продукционной фосфорной кислоты. Стадии технологического процесса.

- •Разложение апатитового концентрата смесью серной и фосфорной кислот

- •Фильтрация фосфополугидрата на вакуумных фильтрах, гидроудаление

- •Упаривание (концентрирование) фосфорной кислоты

- •Абсорбция газов

- •59.Химизм процесса взаимодействия фосфатов с кислотами. Кинетика процесса разложения фосфатов.

- •Скорость процесса разложения фосфатов (Кинетика)

- •60.Кристаллизация сульфата кальция и условия образования крупнокристаллического осадка.

- •61.Режимы экстракции фосфорной кислоты. Оборудование для экстракции фосфорной кислоты.

- •62.Выделение и улавливание фтора при получении и переработке эфк. Оборудование стадии.

- •63.Методика расчета материального баланса отделения экстракции в производстве дигидратной эфк.

- •64.Методика расчета теплового баланса отделения экстракции в производстве дигидратной эфк.

- •65. Производство сложных удобрений на основе эфк. Свойства фосфатов аммония. Физико-химические особенности производства аммофоса и фосфатов аммония.

- •Физико-химические особенности н а рисунке показаны изотермы растворимости в системе аммиак – фосфорная кислота – вода при 25 и 75 ºС. Взаимодействие эфк с nh3 происходит по реак-ям (1)-(3).

- •66 Вопрос. Основное оборудование стадий нейтрализации, гранулирования и сушки при получении фосфатов аммония: струйный реактор, саи, аг, сб, бгс.

- •68. Производство диаммонийфосфата, особенности технологии. Требования на даф

- •1. Привести расчет величин δн и δg для I ступени паровой конверсии природного газа.

- •8. Дать полную характеристику колонне синтеза, как реактору для получения карбамида. Материал колонны синтеза.

- •9. Основные стадии процесса окисления аммиака до оксида азота(2), как гетерогенно-каталитического хтп.

- •12 Дать полную характеристику абсорбционной колонне , как реактору получения нак. Материал абсорбционноц колонны.

- •13. Уравнение адиабаты. Зависимость степени превращения оксидов азота в азот для необратимой экзотерм. Реакции (графическая и аналитическая зависимости)

- •14. Дать полную характеристику аппарата типа “кипящий слой”, рассчитать критическую скорость псевдоожижения.

- •15. Интенсификация работы оборудования и пути ее увеличения.

- •17.Охт. Дать полную характеристику экстрактору, как реактру для получения эфк.

Аппаратурное оформление стадии абсорбции. Моногидратный абсорбер. Олеумный абсорбер, сушильная башня.

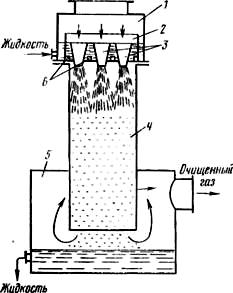

Наиб распространенные – насадочные, барботажные, распыливающие.

Насадочные абсорберы представляют собой башни загруженные насадкой- различной формой, футированные кислото-упорной керамикой, насадку укладывают на колосниковую решетку, опирающуюся на столбы из кислотоупорного кирпича. Газ поступает в башню через штуцер под колосниковом пространстве и отводится сверху. Орошающую к-ту подают через распределители,к-рые м.б. – распределительные плиты, желоба, трубы, форсунки. Они обеспечивают равномерное распределение к-ты по всему поперечному сечению башни. Конструкция предусматривает установку брызготуманоуловителей. В современных конструкциях использ патронные фильтры.

Барботажные абсорберы. Поверхность контакта достигается за счет распределения потока газа в жид в виде пузырьков и струек, БА представляют собой колонны с тарелками разлизных типов. Перекрестные или провальные на первичн движ газа и жид осущ перекрестным током. Использ ситчатые, колпачковые тарелки со спец переливными устройствами.В тарелках провального типа, переливные устройства отсутствуют. Газ и жид проходят через одни и теже отверстия в противоположном направлении.

Распыливающие абсорберы. В прямоточных распыливающих ап-тах использ высокие скорости газа, 20-30 м/с и выше что ведет к значительной интенсификации абсорбции при этом вся жид уносится с газом и отделяется от него в отделтном сепараторе. Испытаны форсуночный абсорбер Вентури и аппарат АРТ.

Абсорберы Вентури имеют форму расходомерной трубы Вентури и состоят из сужающейся части – конфузора, узкой части – горловины и расширяющейся части- дифузора. Жид подается через форсунки в конфузор, Газ с бол скоростью проходит через конфузор, постепенно снижая скорость в дифузоре и направл в сепаратор.

А ппарат

АРТ

отлич отсутсвием дифузора и имеет

пленочную подачу орошения. Газ проходит

сверху вниз через сужающийся к низу

конус назыв конфузором, по стенкам

которого стекает к-та. В ап.АРТ можно

осущ несколько ступеней распыливания

устанавливая 2 и более конуса, однако в

ап-те с 2мя устройствами распыливания

сопротивление в 2 раза выше, чем в

одноступенчатом, а число едениц переноса

увел при этом лишь в 1,7 раза, т.о 2ая

ступень менее эффективная чем 1ая.

ппарат

АРТ

отлич отсутсвием дифузора и имеет

пленочную подачу орошения. Газ проходит

сверху вниз через сужающийся к низу

конус назыв конфузором, по стенкам

которого стекает к-та. В ап.АРТ можно

осущ несколько ступеней распыливания

устанавливая 2 и более конуса, однако в

ап-те с 2мя устройствами распыливания

сопротивление в 2 раза выше, чем в

одноступенчатом, а число едениц переноса

увел при этом лишь в 1,7 раза, т.о 2ая

ступень менее эффективная чем 1ая.

Более интенсивными среди абсорберов явл скоростные прямоточные абсорберы,барботажные абсорберы, но их гл «-» значит сопротивление, огранич диапазон измен газовой нагрузки и повыш брызгоунос. Скоростные прямоточные распыливающие абсорберы проще и дешевле насадочных и имеют мен габариты. Но их применение целесообразно в качестве 1ой ступени абсорбции или в качестве олеумного абсорбера. Перспективными счит ап-ты в к-рых не требуектся осущ циркуляцию к-ты и можно осущ внутр отвод тепла, к ним относятся: 1) трубчатые пленочные абсорберы прямоточного типа работающие с выс скоростями газа до 40 м\с. 2) барботажные абсорберы с внутр отводом теплса «+» внут отвод тепла с высоким коэф теплопередачи в 4-5 раз выше чем в выносных холодильниках и резкое сокращение кол-ва перекачиваемых к-т, но барботажные абсорберыимеют довольно сложную конструкцию, по сравнен с насадочным. Осн «+» насад абсорберов – небол сопротивление, возможность работы при измен газовой нагрузки в широких пределах и небол брызгоунос, но требует циркуляции бол кол-ва к-ты и отвода тепла в выносных холодильниках. Однако из из существенных проблемвозникающ при противотоке состоит в неравномерном распределении газа и жид по сечению ап-та и как следствие усложнение оросительных с-м.

О леумный

абсорбер, сушильная башня, моногидратный

абсорбер.

леумный

абсорбер, сушильная башня, моногидратный

абсорбер.

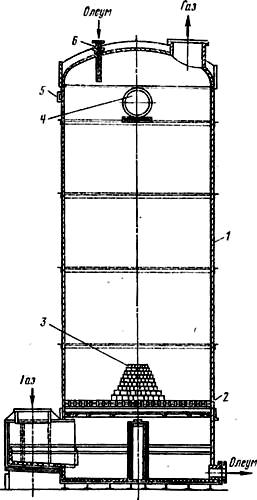

Олеумный абсорбер как правило не имеет футеровки, а иногда и без насадки, т.к. полнота абсорбции в нем невелика. Газ из контактного ап-та поступает в олеумный абсорбер, который представляет собой скрубер с насадкой, выполненного в виде вертикального цилиндра1. В нижней его части расположена колосниковая решетка 2, на к-рую укладывают насадку 3. 4 – люк ля загрузки и выгрузки насдкми, 5 – смотровое стекло, 6 распаылитель олеума.Размеры олеумного абсорбера и кол-во олеума, подаваемого на орошение, зависит от производительности с-мы. Обычно на 1 т/ч пр-ции требуется поверхность насадки в абсорбере 600-1000 м2 при скорости газв в насадке до 1 м/с и плотности орошения 10-12 м3 на 1 м2 сечения олеумнорго абсорбера.

Сушильная башня представляет собой стальной вертикальный цилиндр с внутр диаметрорм 8 м и высотой 14,9 м. Нижн часть и корпус башни футированы кислотоупорными материалами ниже насаадки башня, имеет штуцер для вх газа. В верх части башни установлен брызгоуловитель, состоящий из 8 патронных фильтров. В башне имеется насадка с общим объемом 179 м3 – насадка инталокс(седловидная керамическая насадка). Из сушильной башни СК вытекает в смесительный сборник, в который также поступает к-та из 1го моногидратного абсорбера. После сушильной башни воздух подается в циклонные топки котло-печного агрегата РКС. Сушильная башня представляет собой стальной сварной вертикальный цилиндрический аппарат со сферическим днищем и конической крышкой.

Аппарат устанавливается на фундамент через опорную конструкцию, включающую кольцо из швеллера, опирающееся на 6 металлических трубчатых столбов.

Сферическое днище аппарата футеруется кислотоупорными материалами на кислотоупорной замазке в два слоя, по подслою из двух слоев асбестового картона с толщиной 5 мм. Внутренняя цилиндрическая поверхность аппарата из углеродистой стали футеруется по подслою из двух слоев асбестового картона с толщиной 5 мм. Обечайка на высоту 4000 мм от днища выполняется опорная футеровка толщиной в 1,5 к/у кирпича, далее обечайка футеруется к/у кирпичом, устанавливаемым на торец, ребром к стенке обечайки на всю высоту обечайки из углеродистой стали. Верхняя часть обечайки и коническая крышка аппарата изготавливается из стали 12Х18Н10Т, образуя камеру под установку брызгоуловителей. Насадка из седел типа "Инталокс" 75 мм насыпается в навал на опорную решетку. Высота нижнего слоя насадки Инталокс 3" – 1,8 м, поверх сёдла Инталокс 2" - 1,7 м, подсыпка 0,3 м - седла Инталокс -2". Высота насадочного слоя определена технологическими расчетами.

Моногидратный абсорбер

Абсорбционная башня представляет собой стальной сварной вертикальный цилиндрический аппарат со сферическим днищем и конической крышкой. Аппарат устанавливается на фундамент через опорную конструкцию, включающую кольцо из швеллера, опирающееся на 6 металлических трубчатых столбов. Сферическое днище аппарата футеруется кислотоупорными материалами на кислотоупорной замазке в два слоя, по подслою из двух слоев асбестового картона с толщиной 5 мм. На высоту 4000 мм от днища выполняется опорная футеровка обечайки толщиной в 1,5 к/у кирпича, далее обечайка футеруется к/у кирпичом, устанавливаемым на торец. Верхняя часть обечайки и коническая крышка аппарата изготавливается из стали Х18Н10Т. Насадка из седел типа "Инталокс" 75 мм насыпается в навал на опорную решетку. Высота основного слоя насадки "Инталокс" – 3,5 м. В днище аппарата выполняется штуцер выхода кислоты футерованный к/у плиткой. В нижней части обечайки выполняется штуцер входа технологического газа футерованный к/у плиткой. В крышке аппарата выполнен штуцер выхода технологического газа. Для распределения орошающей кислоты в верхней части аппарата над насадкой подвешиваются система из восьми желобов, сливные трубки которых касаются основной насадки и присыпаны слоем более мелкой насадки "инталокс"-50 навалом. В желоба кислота подается из коллектора опускными , по две опускных трубы в каждый желоб, за исключением первого и последнего по ходу кислоты, где по применено одной опускной трубе. Желоба соединены преточными трубами. ри применении оросительных устройств другой конструкции количество точек подачи кислоты на насадку должно быть не менее 28 на м2, при их равномерном распределении по сечению насадки.

Конструкция абсорбционной башни совмещает абсорбционный процесс и очистку технологического газа от брызг и тумана серной кислоты в одном корпусе.