- •Вопрос 1 Сырье для производства синтетического аммиака. Способы получения водорода и азота

- •Двухступенчатая организация конверсии природного газа.

- •Вопрос 2 Паровая конверсия природного газа: реакции и равновесие процесса.

- •Вопрос 3 Паровая конверсия природного газа: катализаторы.

- •Паровая конверсия природного газа: кинетика.

- •Параметры первой ступени конверсии природного газа.

- •Оборудование конверсии природного газа 1 ступени. Многорядная трубчатая печь.

- •Вопрос 4 Методика расчета материального баланса радиантной зоны трубчатой печи

- •Вопрос 5 Методика расчета теплового баланса радиантной зоны трубчатой печи

- •Вопрос 6 Двухступенчатая организация процесса конверсии природного газа.

- •Особенности второй ступени конверсии.

- •Реакции и равновесие процесса

- •Вопрос 7 Паровоздушная конверсия метана: кинетика, катализаторы и параметры процесса.

- •Вопрос 8 Оборудование стадии паровоздушной конверсии природного газа

- •9. 10. Двухступенчатая организация конверсии монооксида углерода. Конверсия монооксида углерода: реакции и равновесие процесса.

- •Методика расчета материального баланса процесса конверсии со.

- •Методика расчета теплового баланса конвертора со .

- •Очистка конвертированного газа от диоксида углерода. Требования, предъявляемые к хемосорбенту и массообменной аппаратуре.

- •Моноэтаноламиновая очистка: реакции, равновесие, кинетика и параметры процесса.

- •15. Оборудование стадии очистки конвертированного газа от диоксида углерода и регенерации раствора

- •Технологическая схема мэа-очистки.

- •Очистка конвертерного газа от со2 по методу «карсол».

- •18.Физико-химические свойства nн3.Требования к качеству nн3.Синтез nн3 :реакция,равновесие процесса

- •Требования к качеству продукционного nн3 по гост 6221 – 90.

- •19.Синтез аммиака: кинетика, механизм реакции, катализаторы и параметры процесса.

- •20. Оборудование стадии синтеза nн3.Технологические особенности производств

- •23.Производство нак. Сырье. Требования к качеству продукционной кислоты. Стадии производства.Балансовая реакция получения hno3 и расчет расходных коэффициентов. Стадия контактного окисления аммиака…

- •25.Гомогенное окисление монооксида азота: реакции, равновесие, кинетика и параметры процесса.

- •27. Переработка оксидов азота в азотную кислоту: реакции, равновесие, кинетика и параметры процесса.

- •28. Оборудование стадии абсорбции нитрозных газов.

- •30.Методика расчета материального баланса первой тарелки абсорбционной колонны в производстве азотной кислоты.

- •31. Методика расчета теплового баланса первой тарелки абсорбционной колонны в производстве азотной кислоты.

- •33. Сырье и требования к качеству продукционного карбамида. Физико-химические свойства карбамида. Синтез карбамида: реакции и равновесие процесса.

- •34. Синтез карбамида: кинетика и параметры процесса. Диаграмма состояния системы.

- •35. Оборудование стадии синтеза карбамида. Расходные коэффициенты на 1 т карбамида. Технологические особенности производства карбамида.

- •36. Технологические схемы получения карбамида.

- •Вопрсо№39: Методика расчета материального баланса аппарата итн

- •Способы получения элементарной серы. Добыча серы. Требования к качеству серы.

- •Сырье для производства h2so4. Серный колчедан и др. Сернистые соединения металлов, газы цветной металлургии, сульфаты Ca, k, Fe.

- •Газы цветной металлургии

- •Физико-химические основы процесса горения серы. Печи для сжигания жидкой серы. Утилизация теплоты горения серы.

- •Методика расчета материального баланса циклонной печи.

- •Методика расчета теплового баланса циклонной печи.

- •47. Равновесие и кинетика процесса окисления диоксида серы

- •48. Катализаторы для окисления диоксида серы. Контактные аппараты для окисления диоксида серы.

- •49. Методика расчета материального баланса контактного аппарата

- •50. Методика расчета теплового баланса контактного аппарата

- •51.Равновесие и кинетика процесса абсорбции триоксида серы.

- •Аппаратурное оформление стадии абсорбции. Моногидратный абсорбер. Олеумный абсорбер, сушильная башня.

- •53.Методика расчета материального баланса моногидратного абсорбера.

- •55. Технологическая схема печного отделения.

- •56. Технологическая схема контактно-компрессорного отделения.

- •57. Технологическая схема сушильно-абсорбционного отделения.

- •58.Способы производства и применение фосфорной кислоты. Сырье и требования к качеству продукционной фосфорной кислоты. Стадии технологического процесса.

- •Разложение апатитового концентрата смесью серной и фосфорной кислот

- •Фильтрация фосфополугидрата на вакуумных фильтрах, гидроудаление

- •Упаривание (концентрирование) фосфорной кислоты

- •Абсорбция газов

- •59.Химизм процесса взаимодействия фосфатов с кислотами. Кинетика процесса разложения фосфатов.

- •Скорость процесса разложения фосфатов (Кинетика)

- •60.Кристаллизация сульфата кальция и условия образования крупнокристаллического осадка.

- •61.Режимы экстракции фосфорной кислоты. Оборудование для экстракции фосфорной кислоты.

- •62.Выделение и улавливание фтора при получении и переработке эфк. Оборудование стадии.

- •63.Методика расчета материального баланса отделения экстракции в производстве дигидратной эфк.

- •64.Методика расчета теплового баланса отделения экстракции в производстве дигидратной эфк.

- •65. Производство сложных удобрений на основе эфк. Свойства фосфатов аммония. Физико-химические особенности производства аммофоса и фосфатов аммония.

- •Физико-химические особенности н а рисунке показаны изотермы растворимости в системе аммиак – фосфорная кислота – вода при 25 и 75 ºС. Взаимодействие эфк с nh3 происходит по реак-ям (1)-(3).

- •66 Вопрос. Основное оборудование стадий нейтрализации, гранулирования и сушки при получении фосфатов аммония: струйный реактор, саи, аг, сб, бгс.

- •68. Производство диаммонийфосфата, особенности технологии. Требования на даф

- •1. Привести расчет величин δн и δg для I ступени паровой конверсии природного газа.

- •8. Дать полную характеристику колонне синтеза, как реактору для получения карбамида. Материал колонны синтеза.

- •9. Основные стадии процесса окисления аммиака до оксида азота(2), как гетерогенно-каталитического хтп.

- •12 Дать полную характеристику абсорбционной колонне , как реактору получения нак. Материал абсорбционноц колонны.

- •13. Уравнение адиабаты. Зависимость степени превращения оксидов азота в азот для необратимой экзотерм. Реакции (графическая и аналитическая зависимости)

- •14. Дать полную характеристику аппарата типа “кипящий слой”, рассчитать критическую скорость псевдоожижения.

- •15. Интенсификация работы оборудования и пути ее увеличения.

- •17.Охт. Дать полную характеристику экстрактору, как реактру для получения эфк.

48. Катализаторы для окисления диоксида серы. Контактные аппараты для окисления диоксида серы.

Способностью ускорять окисл-е SO2 обладают различные Ме, их сплавы и оксиды, некоторые соли, силикаты и др вещ-ва. Каждый катализ-р обесп-ет опред характерную для него степень превращения. В заводских усл-ях выгоднее пользоваться катализатором, при помощи которого достигается возможно более высокая степень превращ-я, т.к. остаточное кол-во неокисленного SO2не улавливается в абсорбционном отделнии, а удал-ся в атмосферу вместе с отходящими газами. Длительное время лучшим катализ-ром для данного процесса считалась платина, которая в мелкораздробленном состоянии наносили на волокнистый асбест, силикогель или MgSO4. Платина имеет наивысшую каталитическую активность для данной р-ции, но она очень дорога и ее активность сильно снижается при наличии в газе самых незначительных количеств соед-й As, Se, Cl и других примесей, поэтому применение платиновых катализаторов приводило к осложнению аппаратурного оформления и увеличению стоимости готовой продукции. Из неплатиновых катализ-ров наиб акт-тью обладает катализ-р, кот готовится на основе оксида ванадия V2O5 - ванадиевый катализ-р. Он более дешев и менее чувствителен к примесям, чем платиновый. ЧистыйV2O5 обладает слабой каталитич акт-тью, резко возрастающей в присутствии солей щелоч Ме-лов. Их промотирующая роль обусловлена образованием низкоплавких пиросульфованадатов. Актив компонент в усл-ях катализа наход-ся в расплавлен состоянии. В произв-ве СК наиболее распр-ными марками катализ-ров явл-ся марки БАВ и СВД. БАВ – барий, алюминий, ванадийV2O5(7% катализ-р) + (K2SO4+BaSO4+Al2(SO4)3)(активатор) + SiO2(кремнезем-носитель). СВД – сульфованадатодеатомовый катализ-рV2O5(7% катализ-р) + K2S2O7(активатор) + (диатомит+гипс)(носитель). Разработаны также катализ-ры марок СВС, ИК-1-4, которые позволяют снизить темпер-ру на вход в 1й слой катализ-ра до 405-410°С при конц-ции SO2в газе 8-9об.%. Из зарубеж фирм катализ-ры след фирм: BASF (Герм-я), Mansanta (США), Haldor Topsoe (Дания).

Механизм окисл-я на ванадиевом катализ-ре полностью не установлен. Сущ-ет неск-ко теорий этого сложного процесса. Одна из теорий разраб-на на основе многолетних рез-тов многочислен исслед-ний плавкости соед-ний, сост ванадиевую контакт массу, рентгено-структурного анализа этих соед-ний опр-ние активности контакт масс различ состава. Предпол-ся, что процесс окисл-я на этих катализ-рах идет через стадию диффузии раег-в пов-ти катализ-ра, накот образован комплекс оксидов ванадия с активатором, сорбцией реагентов на катализ-ре с послед десорбцией продуктов р-ции.

V2O5 + SO2 = V2O4 + SO3

V2O4 + 0.5O2 = V2O5

SO2 + 0.5O2 ↔ SO3

O2

O2

O2

Kat

Kat

SO2

SO2 SO2

SO2

↓lll

O2*Kat*SO2 SO3

SO3

SO3

SO3

l – диффузия,ll – сорбция,lll – образ-е комплекса,lV – десорбция.

Процесс катализа сост-т из неск-ких послед элементар актов:

- диффузия молекул O2и SO2 в катализ-р (l)

- хемосорбция молекул реагентов на повер-ти катализ-ра (ll)

- химич взаимодействия O2и SO2 на пов-ти катализ-ра с переносом электронов от молекул SO2к мол-ламO2 и образ-ем нустойч комплексов (lll)

- десорбция образовавш мол-л SO3 (lV) и диффузия из пор с пов-ти катализ-ра в газ.фазу.

Темпер-ра зажигания контакт ванадиев массы сост-ет 380-420°С и зависит от состава контактируемого газа, повышаясь с умен-ем содержания в нем О2. Контакт массы должны наход-ся в таком состоянии, чтобы были обеспечены минималгидравлич сопротивление потоку газа и возмож-ть диффузии компонентов через слой. Для этого контакт массы для реакторов с неподвиж слоем катализ-ра формируются в виде гранул, таблеток или колец средним диаметром ок 5мм, а для реакторов кипящ слоя – в виде шариков диаметром около 1мм.

Для осуществл-я процесса окисл-я SO2примен-ся различные КА (реакторы).

КА с промежуточным охлажд-ем или теплообменом отличаются простотой, возможностью использ-я тепла р-ции, малым гидравлически сопротивл-ем и др дост-вами.

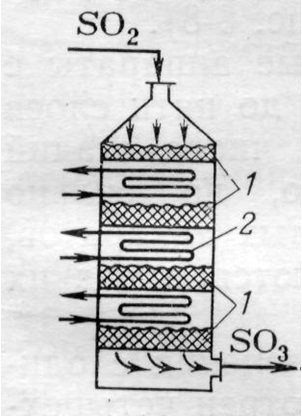

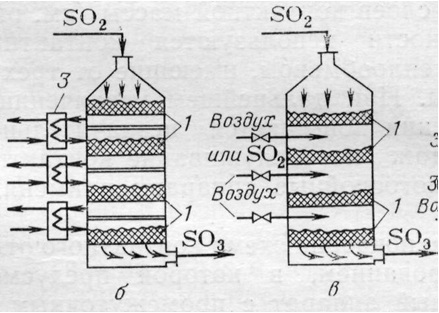

а) б,в)

б,в) г)

г)

КА с промежуточ охлажд-ем газа между слоями: а, б – в т/о-никах, в – добавл-е холодного газа, г – комбинированное охлажд-е

1 – слои контакт массы, 2 – внутренние т/о-ники, 3 – выносные т/о-ники.

В КА т/о-ники размещены внутри аппарата (рис а) или вне его (рис б). Последние наз-ся КА с выносными т/о-ками. Процесс окисл-я SO2 в аппаратах с промежуточ т/о-ном сост-т в том, что газ, подогретый до темпер-ры несколько выше темп-ры зажиг-я, кот составляет 400-420°С, пропускают через 1й слой контакт массы, где происходит окисл-е 60-80% SO2от его общего колич-ва. За счет выдел-я тепла р-ции темпер-ра газа повыш-ся до 550-580°С. Скорость р-ции в такихусл-ях очень велика и для ее протек-я треб-ся небольшое колич-во контакт массы. Однако, дальнейшее окисл-е SO2приостанавл-ся, т.к. степень превращ-я практич-ки достигает равновесной.С пониж-ем темпер-ры н авходе в 1й слой увел-ся степень превращ-я, умен-ся необходимая поверхность т/о-на, поэтому на 1й слой загружают контакт массу с пониж-ем темпер-ры зажиг-я, например, катализ-р марки ИК-4, СВС и др. После 1го слоя катализ-ра газ охлаждают до 460-480°С в т/о-ках (рис а и б).или путем добавл-я холодного газа (рис в и г). В качестве охлажд агента т/о-ков 2 и 3 может примен-ся холод газ, поступ на наконтактир-ние, вода или пар. После охл-ния газ поступает во 2й слой контакт массы, где протекает дальнейшее окисл-еSO2.Темпер-ра вновь повыш-ся и газ снова нужно охлаждать и т.д. Температ условия процесса тем ближе к оптимальным, чем больше слоев контакт массы.

В промышл-ти использ-ся КА с промежуточ т/о-ном, имеющие от 3х до 5ти слоев контакт массы. При дальнейшем увеличении числа стадий степень превращ-я повыш-ся незначительно, но сильно усложн-ся монтаж и обслужив-е.

КА с промежуточ т/о-номпроизвод-тью 540 т/сутки – для охлажд-я газа после 1го слоя добавл-ся холод обжиговый газ. Аппарат состоит из стального цилиндрич корпуса, в центре которого расположена опорная стойка, собранная из чугунных труб. Внутрен диаметр аппарата 8,5м, общ высота 19,6м. Охлажд-е газа после 2,3 и 4го слоев контакт массы производ-ся в промежуточ т/о-ках 1,3, вмонтированных в КА. Т/о-нные трубы расположены гориз-но и могут быть очищены и отремонтированы без выгрузки контакт массы. Располож-е промежуточ т/о-ков внутри КА знач-но усложняет его конструкцию, поэтому чаще используют выносные т/о-ники.

КА с кипящими слоями ктализ-ра.

Газ последовательноно проходит снизу вверх через слои контакт массы, располож на газораспределит решетках 2. Избыточ реакционное тепло отводится с помощью т/о-ных элементов 3, по кот движ-ся газ, вода или дрхладоагент. Верх часть аппарата расширены и снабжена отбойником 5 для умен-ния уноса катализ-ра из слоя. Коэф-нт теплоотдачи от кипящ слоя катализ-ра к поверх-ти холодильных элементов сост-ет 220-340 Вт/м2*К, т.е. в 8-10раз выше коэф-нта теплоотдачи от газа к поверх-ти труб в обычных т/о-ках. Интенсив отвод тепла в кипящ слое позволяет вести окисл-ниевысококонцентированного газа без перегрева катализ-ра. Благодаря интенсивному перемещ-нию темпер-ра газа может быть ниже темпер-ры зажигания контакт массы. Присутствие некот колич-ва пыли в газе, поступ в кипящ слой катализ-ра, не вызывает затруднений, т.к. вследствии большой скорости газа, интенсив перемешив-я пыль не зедердивается в кипящ слое. Замена отработанного масла и загрузка свежего катализ-ра могут производ-ся без остановки процесса. Для достиж-ния высок степени превращения предусматривают несколько слоев катализ-ра. Распределители газа представл-ют колпачковые решетки, доля живого сечения в кот составляет 6%. На них расположена ванадиевая контакт масса с зернами размером 0,75-1мм. темпер-ра газа на входе в аппарат составляет 300-350°С. Гидравлич сопротивл-е 104Па. Общ степень превращения 95-98%. Потери контакт массы вследствии ее истирания в процессе интенсивного перемещ-я в кипящем слое составляют 10-20% за год.