- •Лабораторна робота №1

- •1 Загальні відомості

- •1.2 Котли твг- 8м

- •1.3 Тягодуттєві пристрої

- •1.4 Живильні пристрої

- •1.5 Газопроводи і газорегульовочні установки котельні

- •2 Порядок виконання роботи

- •3 Обробка експериментальних даних

- •4. Указівки до оформлення звіту

- •Вивчити типи, призначення і конструкцію тягодуттєвих пристроїв і живильних засобів (насосів).

- •1 Основні теоретичні положення

- •1.1 Котельний цех

- •Машинний цех

- •Турбоповітродувка (акв-12-ш)

- •Нагнітач к-3250-41-1

- •Турбіна акв-12-ш

- •2 Порядок виконання роботи

- •3 Обробка експериментальних даних

- •4. Указівки до оформлення звіту

- •Техніка безпеки

- •Перелік посилань

- •Проф. К.Т.Н. Курбатов Юрій Леонидович

- •Методичні вказівки

1.1 Котельний цех

Котельний цех складається з блоку середнього тиску (СТ), блоку високого тиску (ВТ) і випарної установки.

Блок середнього тиску складається з трьох котлів. БКЗ-75-39ФБ із допоміжним устаткуванням. Котел БКЗ-75-39ФБ виготовлений на Барнаульському котлобудівельному заводі, однобарабанний із природною циркуляцією, П-подібного компонування. Висхідний газохід котла – топка, цілком екранована трубами 60×3 мм. Обсяг топки 454 м3. Для поліпшення циркуляції й усунення теплових перекосів екранна система котла розділена на 12 панелей по числу монтажних блоків. В опускному газоході котла (конвективна шахта) розташовані в розсічку водяний економайзер і повітропідігрівник. У перехідному (конвективна шахта) розташовані в розсічку водяний економайзер і повітропідігрівник. У перехідному (горизонтальному) газоході розташований двоступінчастий пароперегрівник. У розсічку I і II ступіні пароперегрівника встановлений поверхневий пароохолодник. Продуктивність котла – 75 т/год, Рб=4,3МПа, Рпп=3,8МПа, tпп= 450ºС, температура живильної води на вході в економайзер - 150ºС.

Поверхні нагрівання котла:

Промінесприймаюча поверхня екранів топки – 324м2.

Пароперегрівник: I ступінь – 220 м2, II ступінь - 200 м2.

Економайзер: I ступінь - 542 м2, II ступінь - 240 м2.

Повітропідігрівник: I ступінь - 2600 м2, II ступінь - 1600 м2.

Котел обладнаний двома багатопаливними плоскофакельними саморегулюючими пальниками, установленими на причілках топки.

Під котлом спалюються доменний, природний, коксовий гази і мазут. Усі види палива спалюються в тих самих пальниках.

Для подачі повітря в топку і видалення продуктів згоряння на котлі встановлений один дуттєвий вентилятор типу ВД – 18 продуктивністю 80·103 м3, напір з електродвигуном N = 160кВт, U=380В, n =585 об/хв. і один димовисмоктувач типу Д-20×2 продуктивністю 245·103 м3/год, напір із двигуном N= 400кВт, U=600В, n=730 об/хв.Усі три котли блоку середнього тиску аналогічні один одному.

Блок високого тиску котельного цеху складається з двох котлів: БКЗ-160-100Д ст. № 4 і ТГМ-159/С ст. №5.

Котел БКЗ-160-100Д виготовлений на Барнаульському котлобудівельному заводі. Продуктивність котла – 160 т/г, Рб =10,6 МПа, Рпп =9,8 МПа, tпп = 540 ºС, температура живильної води на вході в економайзер – 215 ºС.

Котел однобарабанний, вертикально водотрубний, із природною циркуляцією, П -образного компонування,

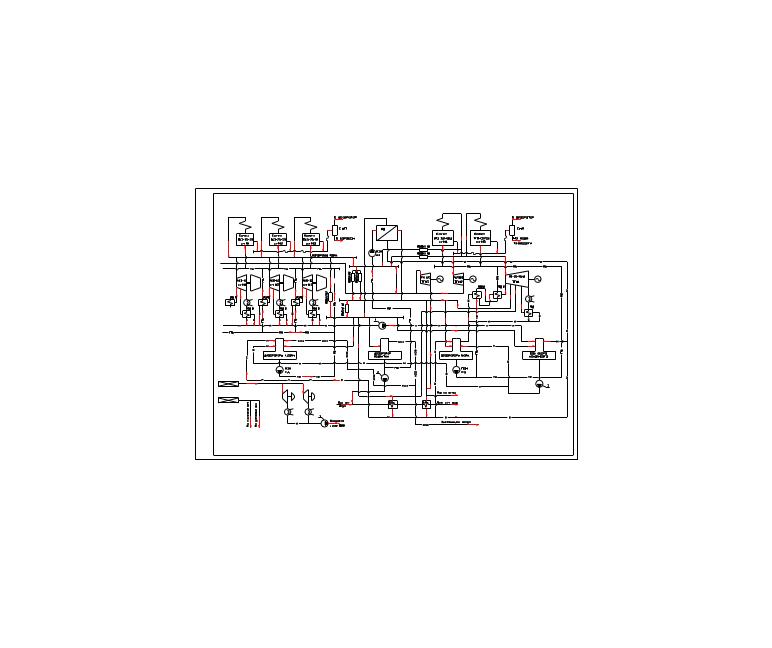

Рисунок 1.1- Теплова схема ТЕЦ ППС

з

19

Котел однобарабанний, вертикально водотрубний, із природною циркуляцією, П -образного компонування, запроектований для роботи на доменному і природному газі і мазуті як при спільному спалюванні, так і роздільно. Топкова камера обсягом 992 м3, (висхідний газохід) цілком екранований трубами Ø 60×4 мм.

Топкові екрани розбиті на 14 самостійних контурів циркуляції по числу монтажних блоків. Топкова камера підвішена до каркаса котла за верхні колектори екранних блоків і при нагріванні вільно розширюється вниз. Для зменшення присосів і кращої організації горіння підтопки закриті шамотною цеглою, у поді мається люк для періодичного видалення відкладень. Топкова камера обладнана двома саморегулюючими багатопаливними плоскофакельними пальниками (СМПГ).

Котел обладнаний двоступінчастою системою сепараційних пристроїв. Перша ступінь розташована в барабані котла і складається з внутрібарабанних циклонів з барботажним промиванням пари, жалюзійних сепараторів і дірчастої стелі, що приймає пар. Друга ступінь виконана виносними циклонами, по два циклони на кожній стороні котла. У циркуляційні контури другої ступіні випари включені середні блоки бічних екранів. Виносні циклони виконані з труб 42635 мм. Живильна вода надходить у барабан по 12-ті трубах 604 мм і роздавальною трубою рівномірно розподіляється по промивних щитах, протікає по них і зливається у водяний обсяг барабана. Барабан 1600 мм, товщиною стінки 88 мм, зварений, виконаний зі сталі 22.

Пароводяна суміш з екранної системи котла надходить у розподільні короби, розташовані в барабані, відкіля направляється у внутрібарабанні циклони. Вода, що відсепарована в циклонах, зливається у водяний обєм барабана , а пара, піднімаючись нагору, проходить через жалюзійні сепаратори, розташовані на внутрібарабанних циклонах, промивається живильною водою, що протікає по промивних щитах, проходить через жалюзійний сепаратор і дірчастий лист, що розташовані у верхній частині барабана, і іде в пароперегрівник.

Пароперегрівник котла поверхнею нагрівання 1625 м2 складається зі стельових труб, холодної частини конвективного пароперегрівника, ширм, розташованих у верхній частині топки і «гарячих» пакетів конвективного пароперегрівника, розташованих у перехідному (горизонтальному) газоході. Радіаційна частина пароперегрівника виконана у виді стельових труб і ширмових поверхонь, розташований у верхній частині топки. Стельові труби 384,5 мм, ширмові поверхні з труб 324 мм виконані зі сталі 12ХМФ, а «холодний» пакет конвективного пароперегрівника труби 384 мм – з вуглецевої стали 20.

Пара з барабана котла по восьми трубах 1338 мм надходить у чотири колектори стельового пароперегрівника, з колекторів по 208 трубам 384,5 мм направляється до «холодного» пакетам, конвективного пароперегрівника. Пройшовши «холодні» пакети, пару надходить у два колектори, а з них 8-ю трубами 13310 мм у вісьмох крайніх ширм, розташованих по чотири з кожної сторони газоходу. З крайніх ширм по восьми трубах 13310 мм пара надходить у пароохолодники, що впорскують, і ступіні, відкіля перехресним потоком направляється в середні вісьмох ширм. Пройшовши середні ширми, пара надходить у два колектори, відкіля 8-ю трубами 13310 мм надходить у крайні пакети «гарячої» частини конвективного пароперегрівника і, пройшовши крізь них, направляється в II ступінь пароохолодників, що впорскують. З II ступіні пароохолодників пара надходить у середні «гарячі» пакети пароперегрівника і, пройшовши них, направляється до споживачів.

Для підтримки температури перегрітої пари, видаваної котлом, у заданих межах котел обладнаний двома ступінями пароохолодників, що впорскують, (по два пароохолодника в кожній ступіні). Перша ступінь пароохолодників розміщена в розсічку ширмового пароперегрівника, друга – у розсічку «гарячих» пакетів конвективного пароперегрівника. На упорскування подається власний конденсат, для одержання якого котел обладнаний двома конденсаторами.

Економайзер змієвиковий, киплячого типу, виконаний із труб 323,5 мм, ст. 20. Економайзер розташований у вертикальному опускному газоході в розсічку з повітропідігрівником.

Повітропідігрівник трубчастий, шестиходовий, виконаний із труб 401,5 мм ст.3.

Поверхні нагрівання котла:

Радіаційна частина топкових екранів – 655 м2.

Пароперегрівник – 1623 м2.

Економайзер: I ступінь – 1340 м2, II ступінь – 1360 м2.

Повітропідігрівник: I ступінь – 10570 м2, II ступінь – 5200 м2.

Для подачі повітря в топку і видалення продуктів згоряння котел обладнаний двома дуттєвими вентиляторами типу ВДН-16П продуктивністю 85·103 м3/год кожний з напором 1,6 кПа і двигуном N=160кВт, U=380В, n=730 об/хв. і двома димовисмоктувачами Д-18×2 продуктивністю 140·103 м3/год кожний з напором 2 кПа і двигуном N=320кВт, U=6000В, n=590 об/хв.

Димовисмоктувачі і дуттєві вентилятори розташовані на нульовій позначці, причому дуттєві вентилятори розміщені в приміщенні котельні, а димовисмоктувачі – поза котельнею.

Котел ТГМ-159/С виготовлений Таганрозьким котлобудівельним заводом «Червоний котельщік», однобарабанний, вертикально-водотрубний із природною циркуляцією, П-видного компонування. Топкова камера обсягом 1080 м3 (вихідний газохід) цілком екранований трубами Ø 60×5мм. У перехідному (горизонтальному) газоході розташовані котельня і ширмова частина пароперегрівника. В опускному газоході (конвективна шахта) розташовані конвективна частина пароперегрівника і водяний економайзер.

Для підігріву повітря котел обладнаний двома регенеративними обертовими повітропідігрівниками РВВ-41, установленими поза котлом на відкритій площадці.

На причілках топки встановлено 8 пальників, розташованих у два яруси. У пальниках нижнього ярусу спалюються доменний і коксовий гази. Пальники верхнього ярусу призначені для роздільного спалювання природного газу і мазуту.

Для подачі повітря в топку котел оснащений двома дуттєвими вентиляторами типу ВДН-20IIУ продуктивністю по 114·103 м3/год кожний, напір 5 кПа з двигуном N=320 кВт, U=6000 В, n=980 об/хв. і двох димовиспоктувачами Д-26 ГМ продуктивностей по 250·103 м3/год кожний, напір 4,5 кПа з двигуном N=630 кВт, U=6000В, n=744 об/хв.

На котлі виконана двоступінчаста схема випару. Для цього у внутрішній частині барабана виділений сольовий відсік, відділений від основної частини барабана перегородкою. В другу ступінь випару включена передня панель лівого бічного екрана. Безперервна продувка котла виробляється з вольового відсіку.

Котел працює на параметрах:

Тиск перегрітої пари – 9,8 МПа.

Тиск у барабані – 11,3 МПа.

Температура перегрітої пари – 540 °С.

Продуктивність котла – 220 т/г.

Для заповнення втрат конденсату на станції в котельному цеху встановлена чотирьохступінчаста випарна установка. Продуктивність установки по конденсату до 80 м3/год. Перша ступінь установки працює на парі, що гріє, тиском до 1,3 МПа.

До складу випарної установки входять:

- випарник ІСВ-585-1М – 2 шт.;

- випарник ІСВ-585-2М – 2 шт.;

- живильні насоси: МС-70м, Q=70м3/год, H=1,5 МПа; КСВ-125-140, Q=125м3/год, H=1,4 МПа; 5КС-3×4, Q=50м3/год, H=1,1МПа – усього 3 шт.;

- конденсатні насоси: КС-20-110, Q=20т/ч, H=1,5МПа – 2 шт.; ЦНС-38-110, Q=38м3/год, H=1,1МПа – 2шт.; КС-20-110, Q=20м3/год, H=1,1МПа – 1шт;

- охолоджувачі конденсату – 3шт.;

- підігрівник хімічно очищеної води – 1шт.;

- бак збору конденсату – 2 шт.

Конденсат від випарної установки може подаватися прямо на голівки деаераторів, або в баки збору конденсату, а потім – на деаератори.

Вторинна пара з останньої ступіні випарної установки надходить на деаератори.