- •Обоснование метода получения заготовок

- •Обоснование метода получения заготовок Определение вида заготовок и способов их изготовления

- •Технико-экономическое обоснование выбора заготовки

- •Практическая работа

- •Пример решения

- •Решение

- •1. Неуказанные предельные отклонения размеров h14, h14,

- •1. Неуказанные предельные отклонения размеров h14, h14,

- •Обоснование метода получения заготовок

Решение

Определяют четыре основных показателя детали:

- материал – сталь 25ХГНМТ по табл. 1 приложения 1 для данной марки стали; определяем код – 6;

- серийность производства – по табл. 3 приложения 1 (вид заготовок – штамповки, поковки, прокат, масса 6,3 кг, программа выпуска – 10000 шт.); - определяем код – 4;

- конструктивная форма – по табл. 2 приложения 1; определяем код - 2;

- масса заготовки – по табл. 4 приложения 1; определяем для 6,3 кг соответствующий код – 4.

2. Выбирают возможные виды и способы получения заготовок для данной детали, учитывая определенные выше коды четырех основных показателей детали:

- код материала – 6, код серийности – 4, код конструктивной формы – 2, код массы – 4.

Из табл. 7 приложения 1, по определенным ранее кодам 6 – 4 – 2 – 4 из графы таблицы «Вид заготовки» выписывают рекомендуемые коды видов: 7, 8, 9, 10.

Используя табл. 6 приложения 1, расшифровывают коды видов заготовок:

7 – штамповка на молотах и прессах; 8 – штамповка на горизонтально-ковочных машинах; 9 – свободная ковка; 10 – прокат.

3. Себестоимость производства заготовки определяем по зави-симости (1).

Так

как Кв.т

= 0,8 (табл. 6 приложение 1), Gд

= 6,3 кг, то

![]() кг.

кг.

Так как Gз = 7,9 кг; по табл. 11 приложения 1 определяют оптовую цену 1 т штамповок:

![]() руб.;

руб.;

![]() .

.

Кт.о = 8 (табл. 12 приложения 1), Кт для штамповок, поковок, проката не учитывается, Кс = 1 (табл. 15 приложения 1), Sотх = 27 руб/т, Кф = 5, то

![]() руб.

руб.

Итак, стоимость заготовки штамповки – 17,5 руб. Аналогично определяется стоимость различных вариантов получения заготовок. Следующий этап решения задачи по выбору способа получения заготовки – сравнение различных методов получения заготовки по себестоимости.

Приложение 1

Таблица 1

Классификация материалов по группам

Вид материала |

Код группы |

Стали углеродистые Чугуны Литейные сплавы Высоколегированные стали и сплавы Низкоуглеродистые стали Легированные стали Прокатанные материалы |

1 2 3 4 5 6 7 |

Таблица 2

Конструктивная форма детали

Основные признаки детали |

Код |

Валы гладкие круглого или квадратного сечения |

1 |

Валы круглого сечения с одним уступом или фланцем, с буртом или выемкой без центрального отверстия |

2 |

Детали с цилиндрической, конической, криволинейной и комбинированными формами поверхностей без центрального отверстия и с отверстием, длиной L ≤ 0,5D |

3 |

То же, 0,5D < L < 2D |

4 |

То же, L > 20D |

5 |

Детали с цилиндрической, конусной, криволинейными поверхностями, с гладкой или ступенчатой наружной поверхностью со сквозным или глухим гладким или ступенчатым отверстием |

6 |

Детали круглые в плане или близкие к этой форме, имеющие гладкую или ступенчатую наружную цилиндрическую поверхность с одно- или двусторонними уступами и ступицами, с центральным отверстием или без него, длиной 0,5D0 < L < 2 D0 |

7 |

Детали сложной пространственной формы |

8 |

Детали с удлиненной, прямолинейной, изогнутой осью и пересекающимися главными осями |

9 |

Корпусные детали, имеющие сочетания призматической, цилиндрической и других форм наружной поверхности с наличием базовых отверстий и установочных плоскостей, с полостью и без нее, имеющие на поверхности ребра, углубления, выступы, бобышки и отверстия |

10 |

Детали с призматической, цилиндрической или с сочетанием криволинейной или призматической форм наружных поверхностей с привалочной поверхностью в виде прямоугольных, круглых фланцев, имеющие ребра, углубления, выступы |

11 |

Коробчатые

разъемные корпусы с установочной

поверхностью ΙΙ и

|

12 |

Детали простой конфигурации, ограниченные гладкими и ступенчатыми, плоскими, цилиндрическими и комбинированными поверхностями с наличием ребер, буртов, бобышек, фланцев и отверстий |

13 |

Тонкостенные полые детали с цилиндрической, конической и комбинированными формами наружной поверхности и детали типа дисков и крышек |

14 |

Таблица 3

Определение серийности производства заготовок

Вид заготовки |

Программа выпуска при массе детали |

Код серийности |

||

10 |

100 |

1000 |

||

Штамповка, поковка |

500 1000 25000 35000 |

250 400 1000 1000 |

60 00 600 600 |

1 2 3 4 |

Прокат |

500 100 3500 |

250 400 1000 |

60 300 600 |

1 2 3, 4 |

Отливка |

2000 12000 30000 |

600 4000 8000 |

300 1500 7000 |

1 2 3, 4 |

Таблица 4

Диапазоны отливок, поковок и штамповок по массе

Масса, кг |

Номер диапазона |

Масса, кг |

Номер диапазона |

до 0,63 |

1 |

10,0-63 |

5 |

0,63-1,6 |

2 |

63-100 |

6 |

1,6-4,0 |

3 |

100-400 |

7 |

4,0-10,0 |

4 |

Свыше 400 |

8 |

Таблица 5

Диапазоны диаметров проката

Диаметр, мм |

Номер диапазона |

Диаметр, мм |

Номер диапазона |

до 5 |

1 |

100-140 |

5 |

5-30 |

2 |

140-210 |

6 |

30-50 |

3 |

210-250 |

7 |

50-100 |

4 |

Свыше 250 |

8 |

Таблица 6

Виды заготовок и способы их изготовления

Способ производства заготовок |

Код |

Коэффициент Кв.т |

Литье в песчано-глинистые формы |

1 |

0,7 |

Центробежное литье |

2 |

0,85 |

Литье под давлением |

3 |

0,91 |

Литье в кокиль |

4 |

0,8 |

Литье в оболочковые формы |

5 |

0,9 |

Литье по выплавляемым моделям |

6 |

0,91 |

Штамповка на молотах и прессах |

7 |

0,8 |

Штамповка на горизонтально-ковочных машинах |

8 |

0,85 |

Свободная ковка |

9 |

0,6 |

Прокат |

10 |

0,4 |

Сварные заготовки |

11 |

0,95 |

Таблица 7

Выбор возможных видов и способов изготовления заготовок

Код признака |

||||

Материал |

Серийность |

Конструктивная форма |

Масса детали |

Вид заготовки (способ изготовления) |

1…3 |

1 |

- |

1…6 |

1 |

2…4 |

1 |

1…6 7 8 |

1, 4…6 1, 4, 5 1, 4, 5 |

|

2 |

1…6 7 8 |

1, 4…6 1, 4, 5 1, 4 |

||

3, 4 |

1…6 7 8 |

1, 2, 4…6 1, 4, 5 1, 2, 4 |

||

5 |

1…6 7 8 |

1…6 1, 2, 4, 5 1, 2, 4 |

||

6 |

1…6 7 8 |

1, 2, 4…6 1, 2, 4, 5 1, 2, 4 |

||

7 |

1…6 7 8 |

1…6 1, 2, 4 1, 4…6 |

||

8, 9 |

1…6 7 8 |

1, 4…6 1, 4, 5 1, 4 |

||

10 |

1…6 7 8 |

1, 3…6 1, 4, 5 1, 4 |

||

11, 12 |

1…6 7 8 |

1, 3…6, 11 1, 4, 5, 11 1, 4, 11 |

||

13 |

1…6 7 8 |

1…6 1, 2, 4, 5 1, 2, 4 |

||

14 |

1…8 |

1, 2, 11 |

||

4…7 |

1 |

1…7 8 9 10…12 13, 14 |

1…8 |

9, 10 9 9, 10 11 9, 11 |

2…4 |

1 2…7 8 9 10…12 13, 14 |

1…8 |

9, 10 7…10 7, 9 7…9 11 7, 11 |

|

Таблица 8

Оптовая цена 1 т отливок из чугуна, руб.

Масса одной отливки, кг |

Группа сложности |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

4,5 5,65 7,15 9 |

322 316 310 304 |

401 394 386 379 |

496 486 477 468 |

590 579 569 557 |

704 691 677 665 |

843 827 811 796 |

Таблица 9

Оптовая цена 1 т отливок из стали, руб.

Масса одной отливки, кг |

Группа сложности |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

14,25 18 22,5 28,25 |

352 346 341 335 |

439 431 424 417 |

542 533 524 515 |

645 634 623 613 |

770 756 744 732 |

922 906 891 876 |

Таблица 10

Оптовая цена 1 т поковок, руб.

Масса одной поковки, кг |

Группа сложности |

|||

1 |

2 |

3 |

4 |

|

2,85 3,575 4,5 5,65 7,15 9 11,25 |

398 382 368 354 342 332 321 |

452 432 418 403 389 376 365 |

506 485 468 450 435 422 409 |

567 544 524 504 486 472 458 |

Таблица 11

Оптовая цена 1 т штамповок, руб.

Масса одной штамповки, кг |

Группа сложности |

|||

1 |

2 |

3 |

4 |

|

1,8 2,25 2,825 3,575 4,5 5,65 7,15 9 11,25 |

508 482 457 439 422 407 393 381 369 |

577 548 519 499 480 463 446 432 419 |

647 613 582 558 538 517 500 484 469 |

724 686 651 625 602 579 559 542 526 |

Таблица 12

Доплаты за термообработку и очистку заготовок

Вид термообработки |

Кт.о, руб./т |

Отжиг Нормализация Очистка от окалины |

15 25 8 |

Таблица 13

Коэффициент Кт, учитывающий класс точности размеров в зависимости

от способов литья

Способ литья |

Кт |

В песчано-глинистые формы (ПГП), в оболочковые формы В кокиль, центробежное литье По выплавляемым моделям |

1,165 1,27 1,67 |

Таблица 14

Коэффициент Кс, учитывающий серийность выпуска заготовок-поковок массой 2,5-10 кг

Число поковок в годовом заказе, шт. |

Кс |

125 и менее 126-250 251-500 Свыше 501 |

1,5 1,25 1,1 1 |

Таблица 15

Коэффициент Кс, учитывающий серийность выпуска штамповок

Группа серийности |

Число горячих штамповок в годовом заказе при массе одной штамповки, кг |

Кс |

|||

1,6-2,5 |

2,5-4,0 |

4,0-10 |

10-25 |

||

5 |

700 и менее |

650 и менее |

500 и менее |

400 и менее |

По договорам с покупателем |

4 |

701-1400 |

651-1250 |

501-1000 |

401-750 |

1,3 |

3 |

1401-4500 |

1251-4000 |

1001-3500 |

751-3000 |

1,15 |

2 |

4501-120000 |

4001-100000 |

3501-75000 |

3001-50000 |

1,0 |

1 |

свыше 120000 |

свыше 100000 |

свыше 75000 |

свыше 50000 |

0,9 |

Таблица 16

Коэффициент Кс, учитывающий серийность выпуска отливок

Размер партии, шт. |

Кс |

Размер партии, шт. |

Кс |

менее 200 2001-1000 1001-4000 4001-12000 |

1,23 1,15 1,1 1,06 |

12001-20000 20001-75000 75001-200000 |

1,03 1,0 0,97 |

Приложение 2

1. Цементировать h 1,0…1,4 мм, кроме резьбы; 60…64,

сердцевина – HRC 32…46

2. Острые кромки зубьев затупить фасками 1×45° с обоих торцов

3. Неуказанные предельные отклонения размеров h14, Н14, ±IT/2

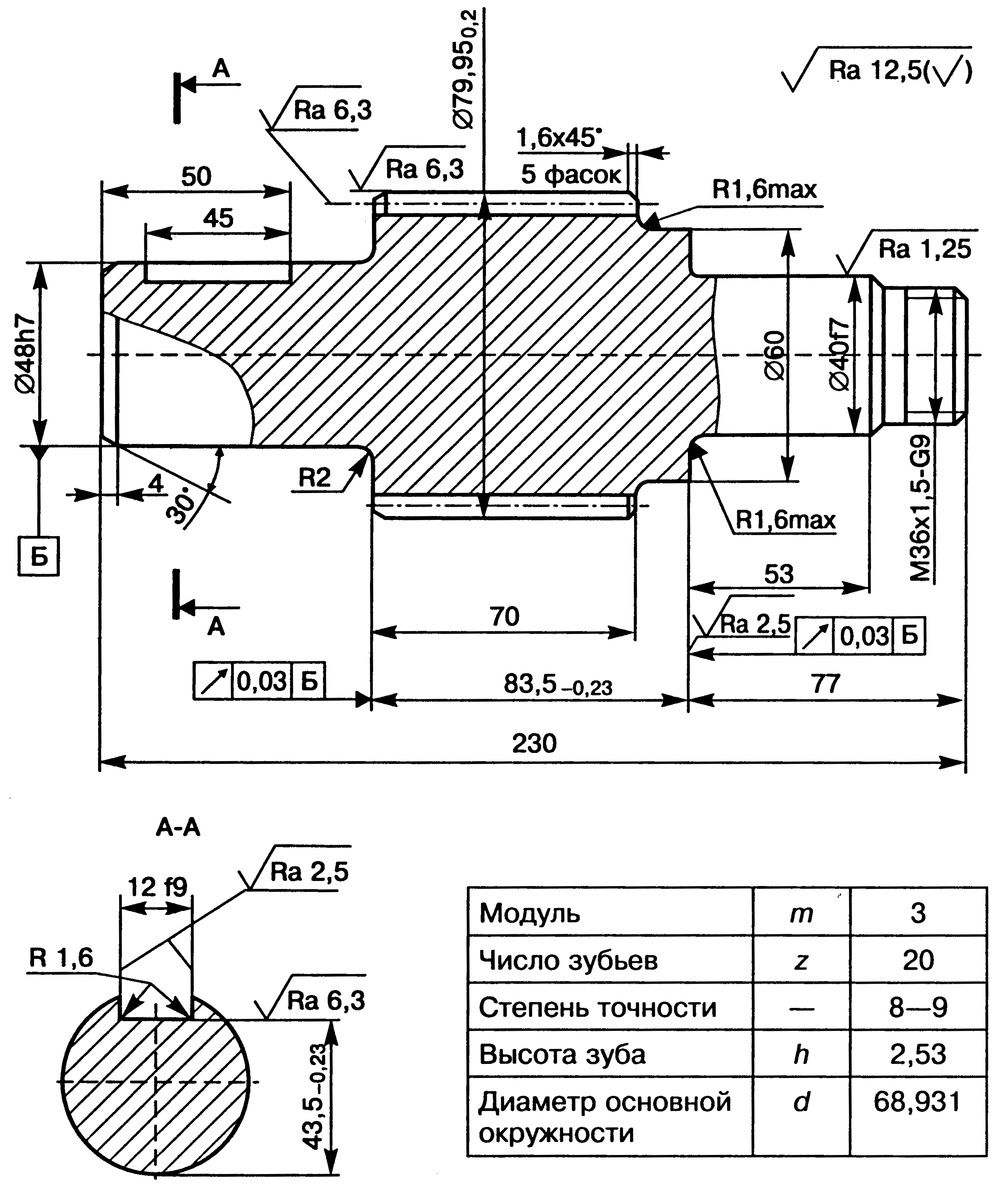

Рис. 1. Вал-шестерня. Сталь 25ХГНМТ. Масса 6,3 кг

НВ 241…269

*Размер для справок

Неуказанные предельные отклонения размеров h14, Н14, ±IT/2

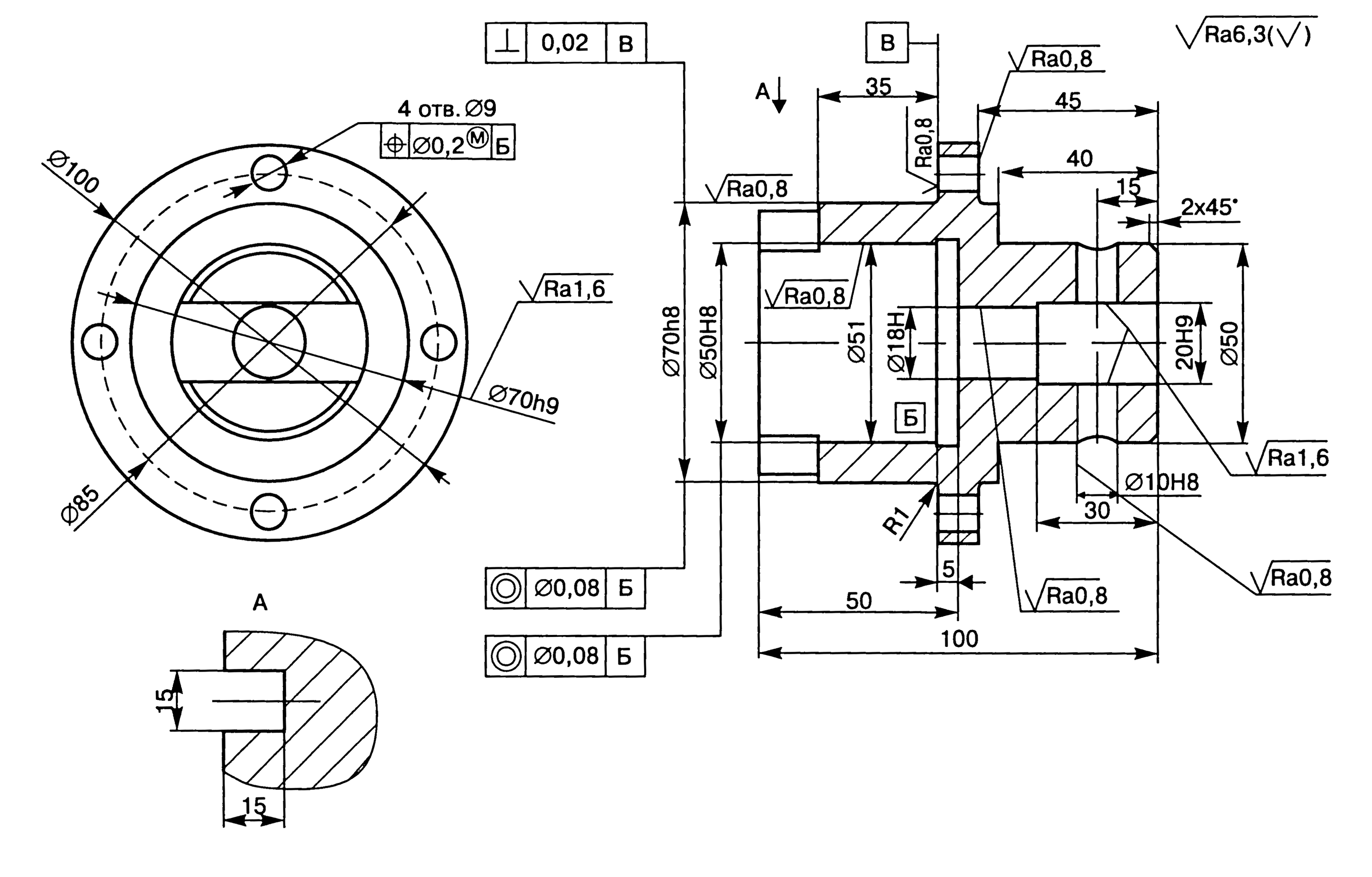

Рис. 2. Фланец кулака. Сталь 45. Масса 4,2 кг

HRC 37…42

Неуказанные предельные отклонения размеров h14, Н14, ±IT/2

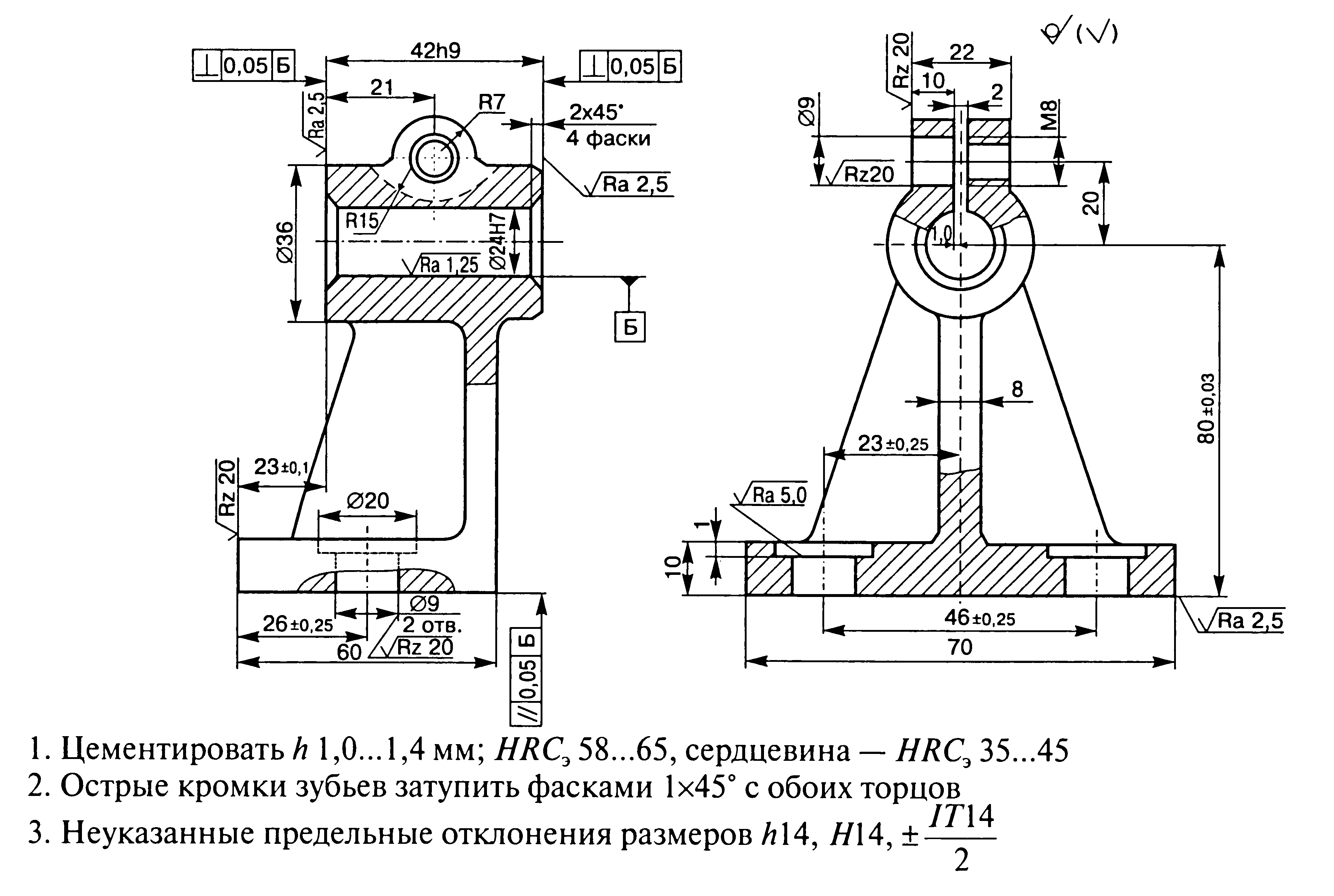

Рис. 3. Серьга. Сталь 45. Масса 1,6 кг

Цементировать h0,7…0,9 мм; HRC58…62

Неуказанные предельные отклонения размеров h14, Н14, ±IT/2

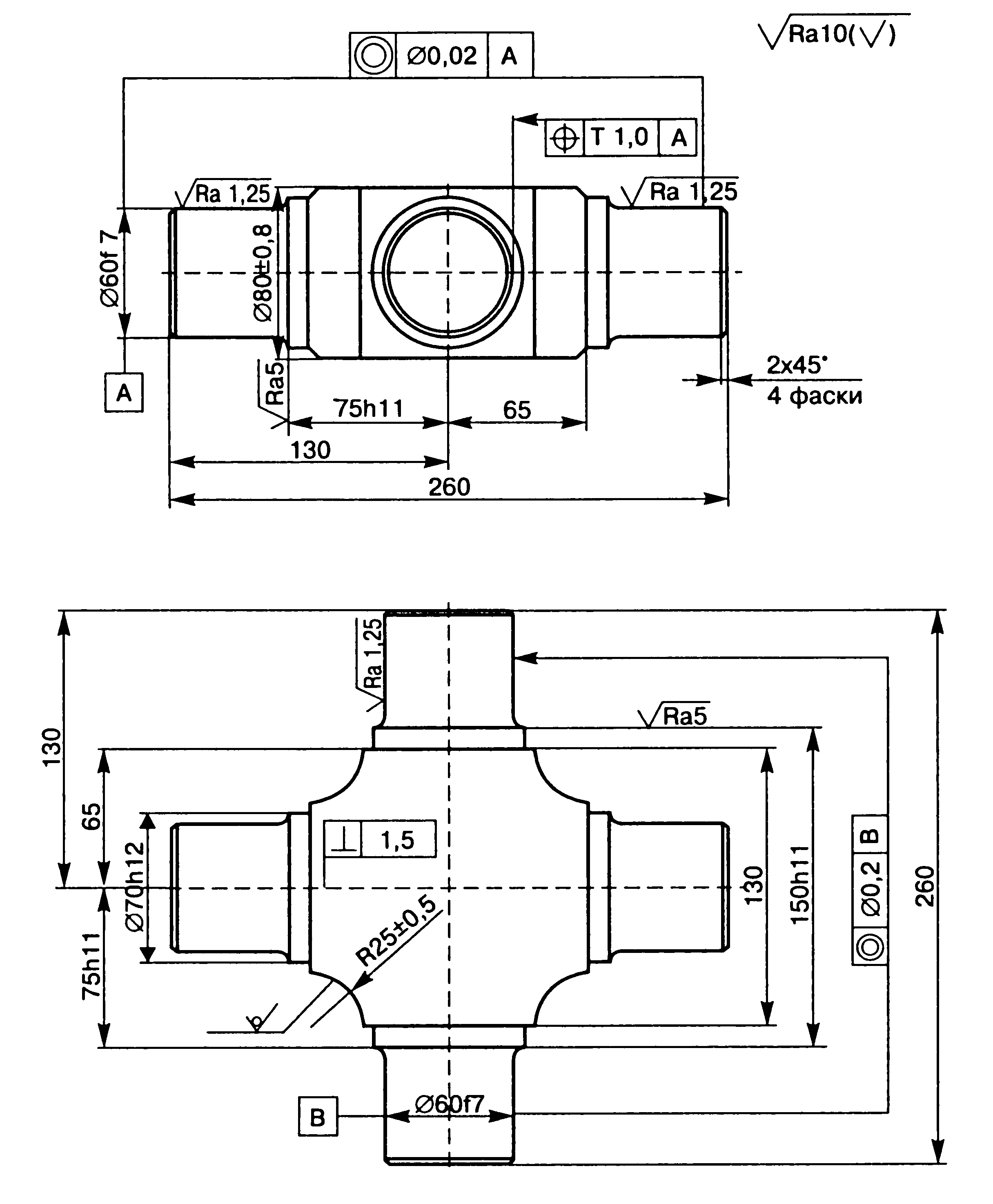

Рис. 4. Крестовина. Сталь 20. Масса 7,1 кг

Цементировать h 1,0…1,4 мм, сердцевина – HRC 35…45

Острые кромки зубьев притупить фасками 1×45° с обоих торцов

Неуказанные предельные отклонения размеров h14, Н14, ±IT/2

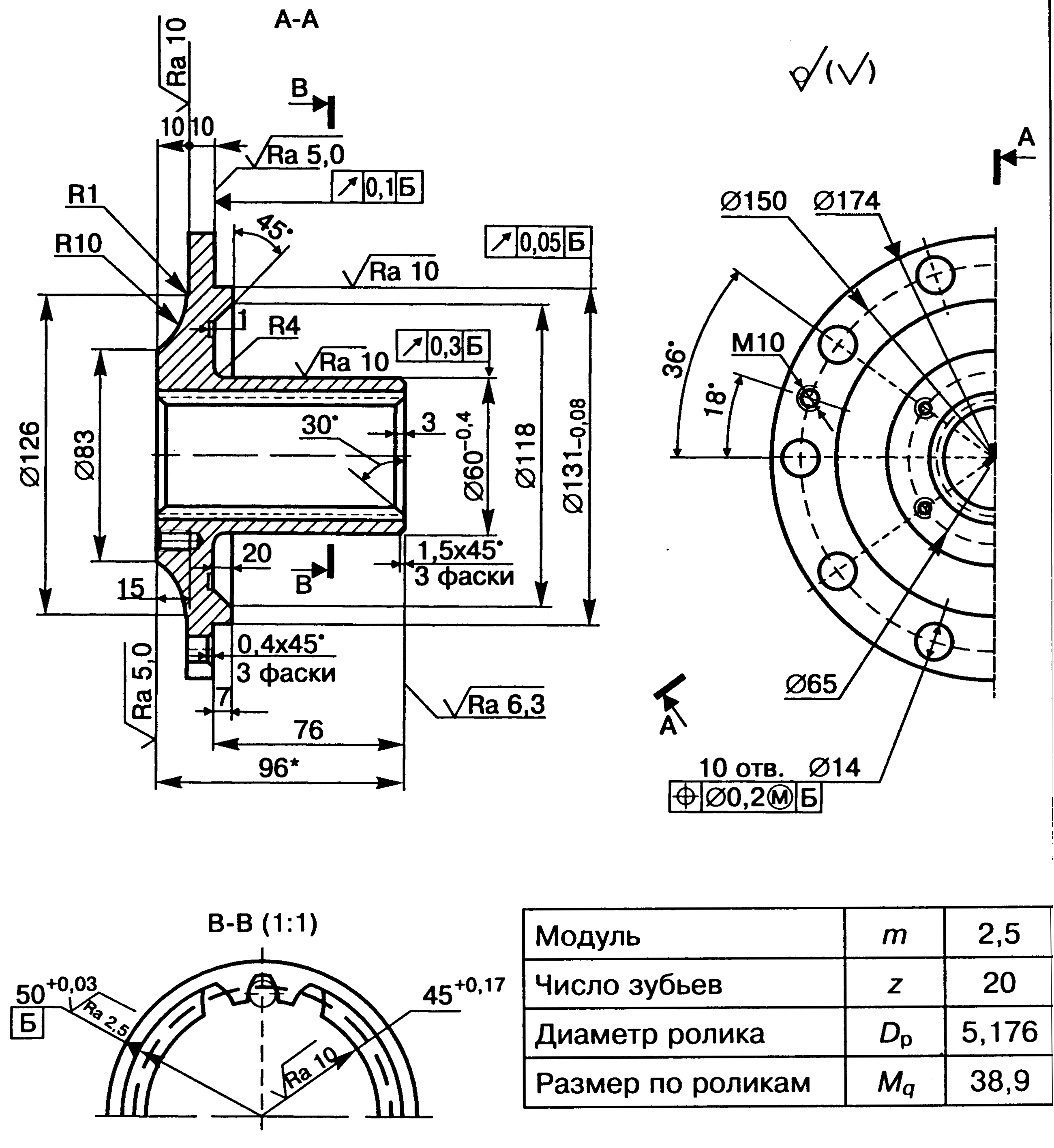

Рис. 5. Шестерня. Сталь 30ХГТ. Масса 6,5 кг

Рис. 6. Корпус. СЧ 18. Масса 4,6 кг

HRC 42…48

Неуказанные предельные отклонения размеров h14, Н14, ±IT/2

Рис. 7. Шестерня. Сталь 40Х. Масса 1,5 кг

Неуказанные предельные отклонения размеров h14, Н14, ±IT/2

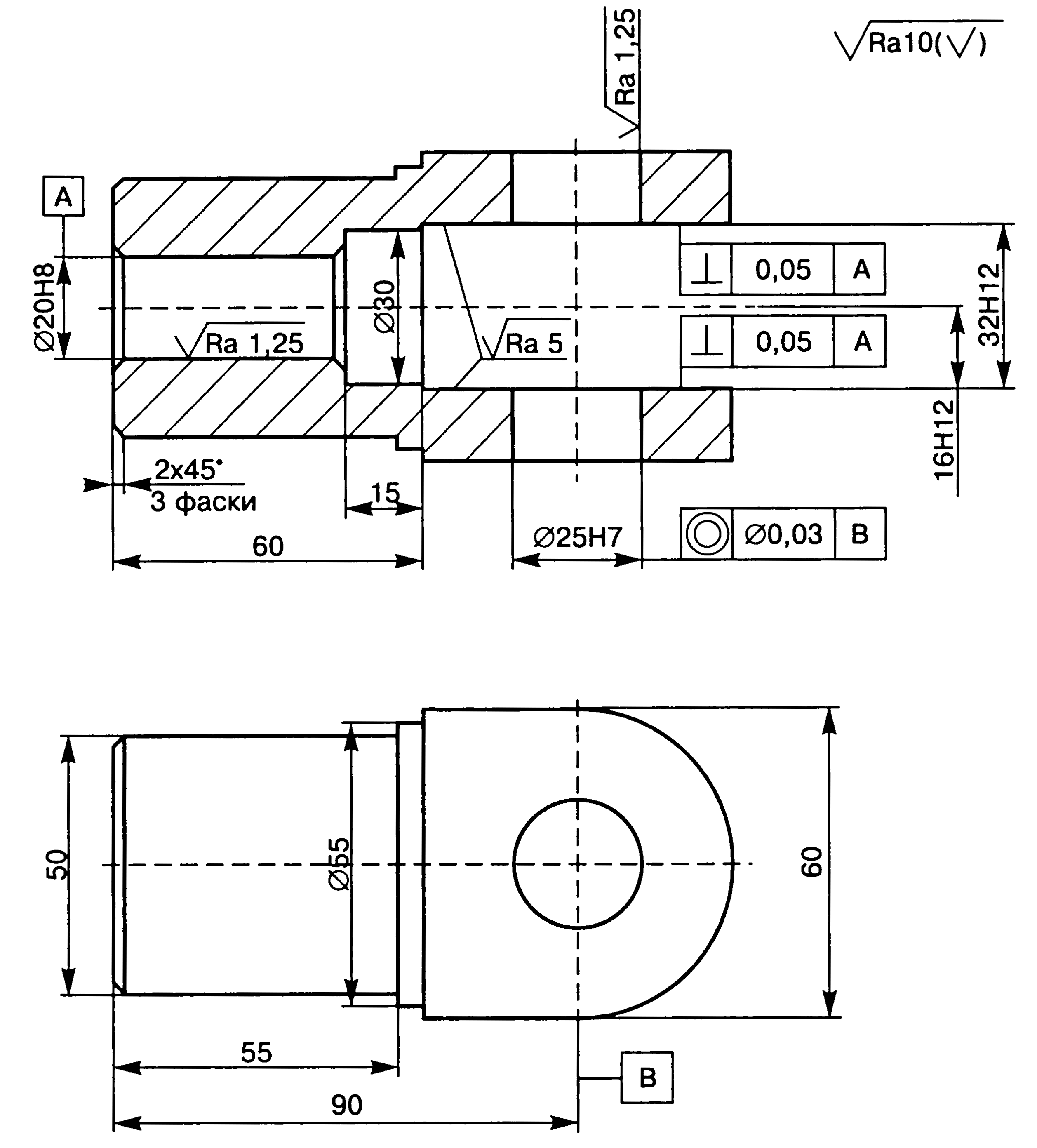

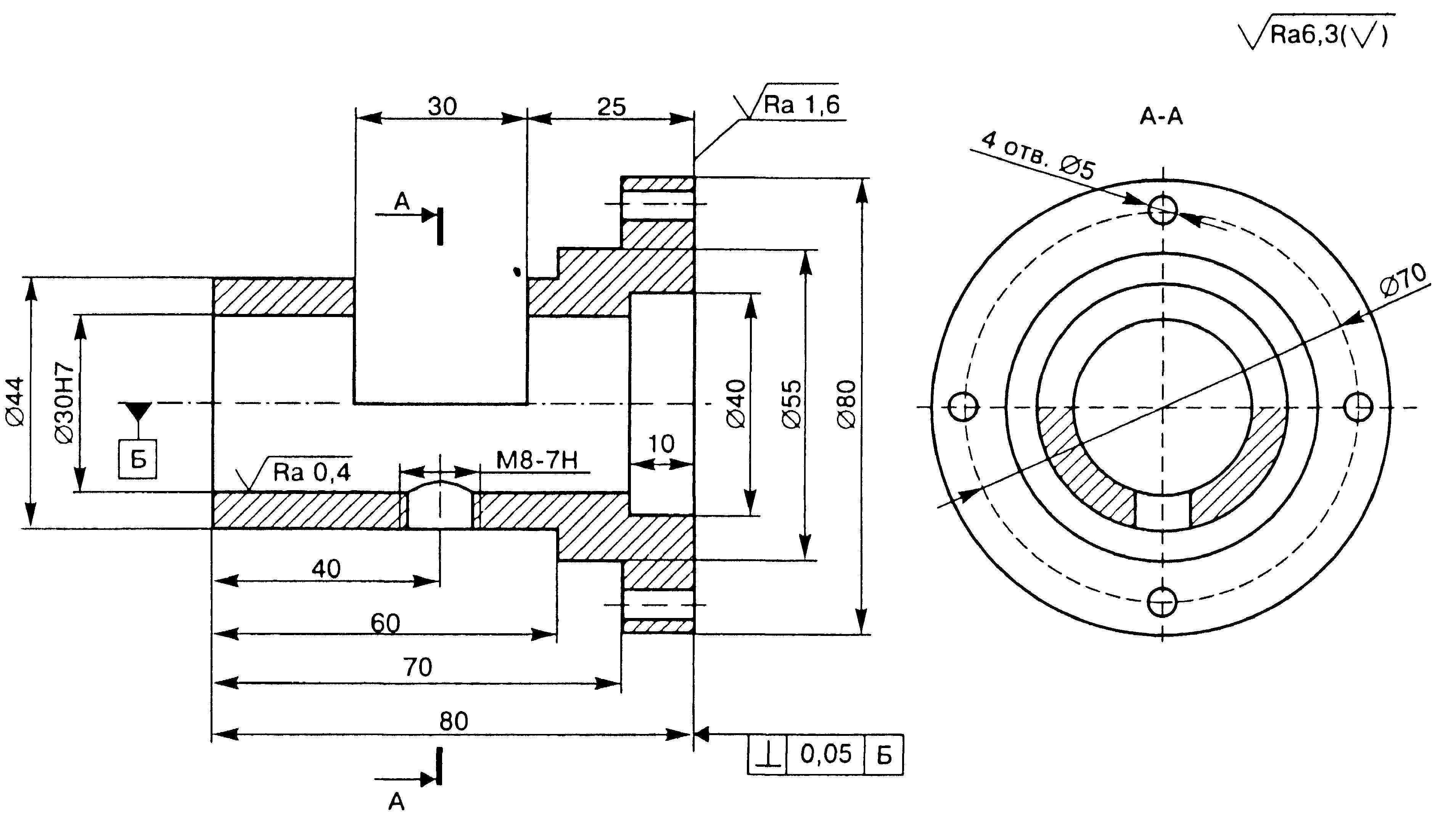

Рис. 8. Фланец. Сталь 45. Масса 1,9 кг