- •§ 3.2. Инструменты качества

- •Семь инструментов контроля качества

- •Возможно использование электронных бланков

- •Возможно использование других видов графиков

- •Метод командной оценки:

- •Методика построения , , карт:

- •Методика построения контрольных карт для индивидуальных значений и скользящих размахов:

- •Сигнальные признаки на контрольной карте, при которых следует производить коррекцию процесса:

- •Методика построения контрольных карт p, np, c, u типов:

- •Методика построения:

- •II Для построения сетевого графика:

Методика построения:

Определите задачу для построения стрелочной диаграммы.

Соберите необходимые данные с использованием других инструментов качества.

Для построения стрелочной диаграммы вам необходимо определить мероприятия (работы) для решения поставленной задачи, сроки их реализации. Кроме того, при сложной зависимости этапов выполнения мероприятий друг от друга следует установить (определить) данные взаимосвязи.

Выберите разновидность стрелочной диаграммы для построения: диаграмму Ганта или сетевой график.

Дальнейшее построение диаграммы разбивается на два варианта:

I Для построения диаграммы Ганта:

Нарисуйте таблицу, в левый столбец которой занесите наименования выполняемых мероприятий.

Наименования мероприятий следует расставлять сверху вниз в порядке их выполнения.

Выберите удобную периодичность контроля над выполнением занесенных в таблицу мероприятий и проставьте ее в верхней строке нарисованной таблицы.

В качестве периодичности выполнения работ могут выступать недели, месяцы, кварталы и т.д.

В строке каждого мероприятия следует нарисовать стрелку, которая начинается в столбце запланированного срока начала выполнения этого мероприятия, а заканчивается в столбце запланированного срока завершения выполнения рассматриваемого мероприятия.

Последним пунктом в графике Ганта рекомендуется ставить мониторинг (контроль) выполнения установленных мероприятий. В качестве срока выполнения мониторинга обычно указывают весь период производства работ.

II Для построения сетевого графика:

Запишите мероприятия списком сверху вниз, в порядке их реализации.

Присвойте каждому мероприятию записанного списка порядковый номер, проставив их сверху вниз, начиная с 1.

Разбейте мероприятия по группам по признаку одинакового срока начала их выполнения.

Для первой группы с левой стороны листа нарисуйте окружности (или квадраты) одну под другой в количестве равном количеству мероприятий, входящих в первую группу.

В нарисованных окружностях проставьте порядковые номера мероприятий, относящихся к первой группе.

Отступите некоторое расстояние вправо и начертите окружности (одну под другой) для второй группы мероприятий.

В начерченные окружности запишите порядковые номера мероприятий, относящихся ко второй группе.

Мероприятия для третьей группы нарисуйте правее второй группы.

Аналогично указанному алгоритму нанесите на лист все группы мероприятий.

С помощью стрелок укажите порядок выполнения мероприятий.

Т.е. стрелка берет начало от мероприятия, от завершения выполнения которого зависит начало выполнение следующего мероприятия, и заканчивается на этом зависимом мероприятии.

Возможны 4 варианта зависимости между мероприятиями:

![]()

начало выполнения одного мероприятия зависит от завершения выполнения одного мероприятия;

начало выполнения одного мероприятия зависит от завершения выполнения нескольких мероприятий;

начало выполнения несколько мероприятий зависит от завершения выполнения одного мероприятия;

начало выполнения несколько мероприятий зависит от завершения выполнения нескольких мероприятий.

Над каждой стрелкой проставьте планируемую продолжительность выполнения мероприятия, от которого начинается стрелка.

Преимуществами диаграммы Ганта является:

одновременное отображение мероприятий и сроков их выполнения, а также представление информации в табличном (привычном для нас) виде, что значительно облегчает его восприятие;

график Ганта легче в построении, чем сетевой граф.

Большим преимуществом сетевого графика над диаграммой Ганта является возможность отобразить сложные взаимосвязи выполнения мероприятий друг от друга. При каких-либо затруднениях или наоборот ускорении выполнения каких-нибудь мероприятий, в сетевом графе довольно легко разобраться на какие связанные мероприятия это повлияет и как это отразится на окончательных сроках выполнения всех работ. В графике Ганта, если мероприятия связаны не простой линейной последовательностью, отследить это практически невозможно.

Диаграмма процесса осуществления программы (PDPC) – инструмент, используемый для графического представления последовательности действий и решений, необходимых для достижения поставленной цели.

Обычно PDPC применяется для оценки сроков и целесообразности выполнения работ в соответствии с диаграммой Ганта или сетевым графиком для их корректировки. Кроме того диаграмму процесса осуществления программы удобно использовать для исследования возможностей улучшения процесса, за счет накопления подробных данных о его фактическом протекании, а также выявлении возможных проблем при осуществлении процесса еще на стадии его проектирования.

Для графического представления PDPC используются следующие символы:

Наиболее часто для построения диаграммы процесса осуществления программы используются 4 первых символа. Остальные символы используются по мере необходимости.

При построении PDPC желательно придерживаться следующего порядка:

в первую очередь определите начало и конец процесса;

определите этапы процесса (действия, решения, операции контроля, входящие и выходящие потоки), а также последовательность их выполнения;

начертите черновой вариант PDPC;

сверьте черновой вариант диаграммы с фактическими этапами процесса;

обсудите построенный вариант PDPC с работниками, участвующими в реализации процесса;

усовершенствуйте диаграмму процесса осуществления программы на основе обсуждения;

нанесите на диаграмму необходимую дополнительную информацию (наименование процесса, дату составления PDPC, сведения об участниках работы по созданию PDPC и др.).

Порядок составления диаграммы процесса осуществления программы для вновь разрабатываемого процесса аналогичен приведенному выше, при этом:

вместо наблюдения существующего процесса членам команды необходимо мысленно представить себе этапы будущего процесса;

обсуждение чернового варианта PDPC следует проводить с работниками, которые предположительно будут участвовать в реализации процесса.

Используемые в PDPC символы и методика построения практически полностью совпадают с блок-схемами выполнения программ. В результате подобной практики овладение принципами создания PDPC (довольно сложного инструмента качества), происходит очень быстро и почти без затруднений.

Матрица приоритетов (анализ матричных данных) – инструмент, используемый для обработки большого массива числовых данных, полученных при построении таблиц качества (матричных диаграмм), с целью определения приоритетных данных.

Для построения матрицы приоритетов требуется проведение серьезных статистических исследований, в связи с чем она применяется намного реже остальных новых инструментов качества. Обычно данный инструмент используют, когда требуется представить численные данные из таблиц качества в более наглядном виде. См также – позиционирование (в маркетинге)

FMEA (Failure modes and effects analysis) – анализ причин и последствий отказов. Метод анализа, применяемый в менеджменте качества для определения потенциальных дефектов (несоответствий) и причин их возникновения в изделии, процессе или услуге. Он применяется для выявления проблем до того, как они проявятся и окажут воздействие на потребителя.

Существует три основных вида FMEA, определяемых по объекту анализа:

FMEA – анализ технической системы. Направлен на выявление проблем в основных функциях системы;

FMEA – анализ конструкции. Направлен на выявление проблем в компонентах и подсистемах изделия;

FMEA – анализ процесса. Направлен на выявление проблем в процессах производства, сборки, монтажа и обслуживания изделия.

Они могут применяться каждый по отдельности, либо во взаимосвязи друг с другом. Если выполняются все три вида FMEA – анализа, то их взаимосвязь может быть представлена следующим образом:

Основное применение FMEA – анализа связано с улучшением конструкции изделия (характеристик услуги) и процессов по его изготовлению и эксплуатации (предоставлению услуги). Анализ может применяться как по отношению к вновь создаваемым изделиям (услугам) и процессам, так и по отношению к уже существующим.

FMEA – анализ выполняется когда разрабатывается новое изделие, процесс, услуга, или проводится их модернизация; когда находится новое применение для существующего изделия, процесса или услуги; когда разрабатывается план контроля нового или измененного процесса. Также, FMEA может проводиться с целью планового улучшения существующих процессов, изделия или услуги, или исследования возникающих несоответствий.

FMEA – анализ выполняется в следующем порядке:

1. Выбирается объект анализа. Если объектом анализа является часть составного объекта, то необходимо точно определить ее границы. Например, если проводится анализ части процесса, то для этой части необходимо установить начальное событие и завершающее событие.

2. Определяются варианты применения анализа. FMEA может являться частью комплексного анализа, при котором применяются различные методы. В этом случае FMEA должен согласовываться с анализом системы в целом. Основные варианты могут включать:

анализ сверху-вниз. В этом случае объект анализа разбивается на части и FMEA начинают проводить с наиболее крупных частей.

анализ снизу-вверх. Анализ начинают с наиболее мелких элементов, последовательно переходя к элементам более высокого уровня.

анализ компонентов. FMEA выполняют для физических элементов системы.

анализ функций. В этом случае выполняют анализ функций и операций объекта. Рассмотрение функций осуществляется с точки зрения потребителя (удобство и безопасность выполнения), а не конструктора или изготовителя.

3. Определяются границы, в пределах которых необходимо рассматривать несоответствия. Границами могут являться - период времени, тип потребителя, география применения, определенные действия и т.п. Например, несоответствия, выявляемые только при окончательном контроле и тестировании.

4. Разрабатывается подходящая таблица для регистрации информации. Она может изменяться в зависимости от учитываемых факторов. Наиболее часто применяется таблица следующего вида.

5. Определяются элементы, в которых возможно возникновение несоответствий (отказы). Элементы могут включать в себя различные компоненты, сборки, комбинации составных частей и пр. Если список элементов становится слишком большим и неуправляемым необходимо сократить границы FMEA.

В том случае если потенциальные отказы связаны с критическими характеристиками, дополнительно, при проведении FMEA, необходимо проводить анализ критичности отказов. Критические характеристики это нормативы или показатели, которые отражают безопасность или соответствие нормативным требованиям и нуждаются в особом контроле.

6. Для каждого элемента, выделенного на шаге 5, составляется список наиболее значимых видов отказов. Эту операцию можно упростить, если применять стандартный список отказов для рассматриваемых элементов. Если проводится анализ критичности отказов, то необходимо определить вероятность появления отказа для каждого из элементов. Когда определены все возможные виды отказов для элемента, тогда суммарная вероятность их возникновения должна составлять 100%.

7. Для каждого вида отказа, выявленного на шаге 6, определяются все возможные последствия, которые могут проявиться. Эту операцию можно упростить, если применять стандартный список последствий. Если проводится анализ критичности отказов, то необходимо определить вероятность возникновения каждого последствия. Когда определены все возможные последствия, вероятность их возникновения суммарно должна составлять 100% для каждого элемента.

8. Определяется рейтинг тяжести последствий для потребителя (S) - Severity. Рейтинг тяжести последствий обычно определяется по шкале от 1 до 10, где 1 означает незначительные последствия, а 10 катастрофические последствия. Если вид отказа имеет более одного последствия, то в FMEA таблицу вносится только наиболее тяжелое последствие для этого вида отказа.

9. Для каждого вида отказа определяются все потенциальные причины. Для этого может применяться причинно-следственная диаграмма Исикавы. Все потенциальные причины для каждого вида отказов заносятся в таблицу FMEA.

10. Для каждой причины определяется рейтинг вероятности ее возникновения (O) - Occurrence. Вероятность возникновения обычно оценивается по шкале от 1 до 10, где 1 означает крайне маловероятное событие, а 10 означает неизбежное событие. Значение рейтинга заносится в таблицу FMEA.

11. Для каждой причины определяются существующие методы контроля, которые применяются в данный момент, чтобы отказы не оказали влияния на потребителя. Эти методы должны предотвращать возникновение причин, снижать вероятность того, что произойдет отказ или обнаруживать отказ после проявления причины, но до того как причина оказала влияние на потребителя.

12. Для каждого метода контроля определяется рейтинг обнаружения (D) - Detection. Рейтинг обнаружения обычно оценивается по шкале от 1 до 10, где 1 означает, что метод контроля абсолютно точно обнаружит проблему, а 10 - не сможет обнаружить проблему (или контроля вообще не существует). Рейтинг обнаружения заносится в таблицу FMEA.

13. Рассчитывается приоритетное число риска (риск потребителя - RPN) которое равно произведению S * O * D. Это число позволяет ранжировать потенциальные отказы по значимости.

14. Определяются рекомендуемые действия, которые могут включать изменение проекта или процесса для снижения тяжести последствий или вероятности возникновения отказов. Также могут предприниматься дополнительные меры контроля, чтобы увеличить вероятность обнаружения отказов.

15. После выполнения рекомендованных действий значения рейтингов S,O,D оцениваются заново, а приоритетное число риска RPN пересчитывается.

ДОМИК КАЧЕСТВА является элементом технологии развертывания функций качества (Quality Function Deployment - QFD). Развертывание функций качества представляет собой системный подход к проектированию, основанный на четком понимании желаний потребителей. Применение этой технологии позволяет перевести пожелания потребителя (например, такое как - удобно держать) в технические характеристики изделия.

Основной целью развертывания функций качества является перевод субъективных критериев качества в набор технических характеристик, которые возможно измерить и которые возможно применять для проектирования и производства продукции. QFD является одним из эффективных методов «расстановки приоритетов» в процессе создания продукции. Домик качества документирует этот процесс в удобной форме.

Технология QFD была разработана в Японии в 1966 г. специалистом по качеству, Ph.D. Yoji Akao. Изначально эта технология применялась на заводах корпорации Mitsubishi. В дальнейшем была усовершенствована и получила широкое распространение сначала в Японии потом и в других странах мира.

Развертывание функций качества позволяет решить ряд важных задач при создании новой продукции. Во-первых, определить приоритетность пожеланий и ожиданий потребителя, как высказанных в явной форме, так и предполагаемых. Во-вторых, перевести эти пожелания и ожидания в технические характеристики и спецификации. В третьих, создать и предоставить качественный продукт или услугу с характеристиками, направленными на удовлетворение всех важных и существенных запросов потребителя.

Технология QFD включает в себя 4 фазы, на каждой из которых применяется матричная диаграмма особого вида – домик качества. Каждая фаза представляет определенные аспекты требований к продукции или услуге. На каждой фазе производится оценка взаимосвязи между элементами домика качества. Только наиболее важные аспекты переходят на следующую фазу, в следующий домик качества. Схематично, технология развертывания функций качества представлена на схеме.

Фаза 1. Планирование продукции

На этой фазе выполняется построение первого домика качества. Домик качества помогает перевести пожелания потребителя в технические характеристики изделия. В работе принимают участие специалисты отдела маркетинга или специалисты, непосредственно взаимодействующие с потребителями. На фазе 1 документируются требования потребителя, данные о гарантиях, конкурентные преимущества, измеримые характеристики продукции, данные об аналогичных продуктах и технические возможности организации по реализации каждого из требований потребителя. Эффективность QFD целиком зависит от качества данных, полученных на этой фазе.

Фаза 2. Проектирование продукции

Данная фаза выполняется специалистами инженерно-технических служб (проектировщиками, технологами, конструкторами, дизайнерами). Проектирование продукции требует творческих и инновационных идей. На фазе 2 разрабатывается концепция будущей продукции, и документируются спецификации (чертежи, схемы, технические требования) всех компонентов и составных частей. Второй домик качества помогает перевести технические характеристики изделия в целом в технические спецификации компонентов. Эти спецификации передаются на следующую фазу QFD - планирование процесса.

Фаза 3. Планирование процесса

Фаза планирования процесса выполняется производственными службами предприятия (технологами, специалистами отдела закупок, специалистами по производству). В ходе работы осуществляются мероприятия по планированию, организации и подготовке производства. В результате этой фазы документируется порядок выполнения и параметры (ключевые характеристики) процесса. Третий домик качества дает возможность связать характеристики компонентов изделия с параметрами и характеристиками производственных процессов.

Фаза 4. Управление процессом

В реализации этой фазы принимают участие специалисты контролирующих и обеспечивающих служб, сотрудники службы качества. На выходе создаются документы, включающие в себя контролируемые показатели процесса производства продукции, графики обслуживания оборудования и планы подготовки операторов и рабочих, занятых в производстве. Также на данной фазе выявляются процессы, имеющие наибольший риск возникновения дефектов (например, с помощью FMEA анализа). Для таких процессов разрабатываются планы предупреждающих действий.

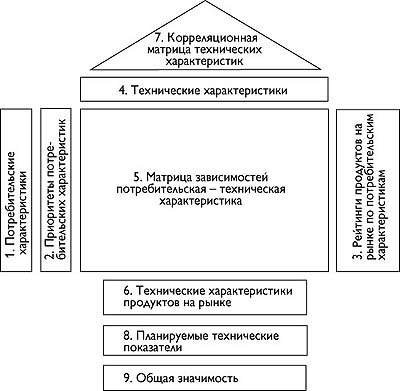

Рис. «Дом качества»

Центральная часть дома – таблица, столбцы которой соответствуют техническим характеристикам, а строки потребительским. В клетках отмечается уровень зависимости, если она есть.

Крыша дома – сведения о корреляции между техническими характеристиками.

Левое крыло – столбец приоритетов пользовательских характеристик.

Правое крыло – таблица рейтингов потребительских характеристик (с точки зрения пользовательского восприятия) для существующих на рынке подобных продуктов.

Подвал содержит результаты анализа технических характеристик конкурирующих продуктов, результаты выработки стратегии изменения технических характеристик своего продукта (планируемые показатели для первоначальной разработки), оценки абсолютной и относительной важности.

Домик качества строится в следующем порядке:

Шаг 1. Определение требований потребителя

Выявляются сегменты рынка, для которых будет проводиться QFD и определяются основные виды потребителей в этих сегментах. Для этого собирается и анализируется информация от потребителей. Чтобы выявить и структурировать требования, могут применяться такие инструменты качества как диаграмма сродства и древовидная диаграмма. Эти требования вносятся в матрицу - домик качества в раздел требования потребителя. Требования могут быть структурированы по видам, например, эргономичность, исполнение и т.п.

Кроме того, на данном шаге необходимо определить законодательные и иные нормативные требования. Эти требования могут быть представлены в стандартах и законодательных документах. Требования вносятся в тот же раздел домика качества, что и требования потребителя.

Рассмотрим домик качества, построенный на примере печатающего устройства.

Шаг 2. Определение важности требований для потребителя

Для определения рейтинга важности может применяться шкала от 1 до 5, где 5 означает максимальную важность, а 1 минимальную важность. Чтобы ранжировать требования потребителей по степени важности применяют матрицу приоритетов или метод консенсуса. Результат заносят в домик качества.

Шаг 3. Определение конкурентного рейтинга потребителя

Конкурентный рейтинг дает возможность установить конкурентные преимущества разрабатываемого продукта или услуги в сравнении с аналогичными. Для сравнения выбираются продукты (услуги) нескольких компаний и проводится оценка реализации требований потребителя в продуктах этих компаний.

Шаг 4. Определение технических требований

Технические требования представляют свойства изделия (услуги) с инженерной точки зрения и позволяют проводить измерения и сравнения характеристик. Для определения технических требований могут применяться спецификации аналогичных изделий (услуг) или наборы характеристик, указываемых в справочниках, стандартах и технических нормативах. На данном шаге домик качества содержит только названия требований.

Шаг 5. Построение матрицы взаимосвязи

Следующим этапом построения домика качества является определение взаимосвязи требований потребителя и технических требований. Для выявления силы взаимосвязи применяется шкала значений 9,3,1, где 9 означает сильную взаимосвязь, 3- среднюю, 1 – слабую. Чтобы отобразить взаимосвязь применяются символьные обозначения.

Шаг 6. Определение сложности реализации требований

Реализация технических требований имеет различную степень сложности. Компания может не иметь подходящего оборудования, специалистов или технологию для воплощения требований в изделии. Для того чтобы определить возможности компании домик качества содержит раздел - сложность реализации требований на текущий момент времени. Оценка может проводиться экспертным методом. Для оценки применяется шкала от 1 до 5, где 5 означает, что требование сложно реализовать, 1 – требование легко реализовать.

Шаг 7. Проведение технического анализа продукции конкурентов

Чтобы лучше понимать преимущества разрабатываемого продукта проводится технический анализ характеристик аналогичной продукции, выпускаемой конкурентами. Анализ необходим для определения значений технических характеристик и направления их улучшения. Для сравнительного анализа выбирается продукция нескольких конкурентов. Значения характеристик приводятся к единой базе, а для конкурентной оценки используется рейтинговая шкала от 1 до 5.

Шаг 8. Определение значений технических характеристик и направлений для улучшения

На данном этапе для каждой технической характеристики устанавливаются единицы измерения и числовые значения. Значения определяются исходя из анализа продукции конкурентов и собственных возможностей производства. Здесь же определяется какие из характеристик необходимо улучшать.

Шаг 9. Определение взаимосвязи технических характеристик

Технические характеристики продукта могут оказывать взаимное влияние. Это влияние бывает как положительным (при увеличении значения одной характеристики увеличивается значение другой), так и отрицательным (при увеличении значения одной характеристики уменьшается значение другой). Для выявления этого влияния домик качества содержит матрицу типа «крыша». При построении матрицы проверяется, каким образом технические характеристики влияют друг на друга.

Шаг 10. Расчет абсолютной и относительной важности каждой из технических характеристик

Для расчета абсолютной важности технических характеристик выполняется перемножение числовых значений каждого элемента матрицы взаимосвязи на рейтинг важности для потребителя. Полученные значения суммируются по столбцу. Относительная важность рассчитывается как отношение значения абсолютной важности к сумме всех значений и умноженное на 100%. В результате определяются наиболее важные технические характеристики, за счет которых можно реализовать требования потребителей.

На этом построение домика качества для первой фазы QFD заканчивается. Дальнейшее развертывание функций качества выполняется аналогичным образом. Для каждой из фаз строится соответствующий домик качества.

«ПЯТЬ ПОЧЕМУ» - это простой метод поиска причин возникших несоответствий, который позволяет быстро построить причинно-следственные связи. Наиболее популярным этот метод стал в 70-х годах после публикации и распространения информации о производственной системе Toyota. Сам метод был разработан в 40-х годах основателем компании Toyota - Сакиши Тойода (Sakichi Toyoda).

Название метода – 5 Почему (Five Whys) происходит от количества задаваемых вопросов. Для того чтобы найти причину несоответствия необходимо последовательно задавать один и тот же вопрос – «Почему это произошло?», и искать ответ на этот вопрос. Число пять выбрано исходя из того, что такого количества обычно достаточно для выявления сути и источника проблемы. Но, несмотря на то что метод называется 5 почему для поиска причин каждого конкретного несоответствия может задаваться как меньшее, так и большее количество вопросов.

За счет применения метода 5 почему можно выстроить «дерево» причин, т.к. при ответе на поставленный вопрос возможно возникновение нескольких вариантов. Поэтому метод пять почему схож с методом причинно-следственных диаграмм и диаграмм Исикавы. Для графического отображения «дерева» причин применяется древовидная диаграмма.

Метод 5 почему может применяться как при индивидуальной работе, так и в группе. Групповая работа является предпочтительной, т.к. она позволяет найти более объективные причины решаемой проблемы.

За счет применения метода пять почему становится возможным определить и составить модель проблемной ситуации и соответственно более объективно работать с выявленным несоответствием. Представление причин в виде дерева позволяет пересматривать какие-то части проведенного анализа, корректировать их и вносить изменения.

Порядок применения метода 5 почему следующий:

1. Формулируется несоответствие или проблема, для которой необходимо найти решение. Проблема может быть записана на листе бумаги или карточке. Документирование позволяет рабочей группе прийти к единому мнению как сформулировать несоответствие и тем самым сконцентрироваться на нем.

2. Задается вопрос «Почему это несоответствие возникло?» или «Почему это произошло?». Определяются варианты ответов на поставленный вопрос. Ответов может быть несколько. Все они записываются под, либо сбоку от проблемы. Ответы необходимо формулировать кратко. Для поиска ответов может применяться метод мозгового штурма. Чтобы структурировать поиск решений по методу пять почему можно предварительно определить основные подобласти, которые приводят к возникновению несоответствия.

3. Если причины, выявленные на шаге 2, могут быть детализированы далее, то по каждой из выявленных причин опять задается вопрос «Почему это произошло?». Ответы на этот вопрос записываются на третьем уровне детализации.

4. Проводится проверка возможности дальнейшей детализации причин. Если детализация возможна, то цикл постановки вопроса повторяется. Как правило, чтобы детализировать причины до самого нижнего уровня достаточно 5-ти повторений цикла.

5. После того как анализ будет завершен, и дальнейшая детализация причин станет невозможна, проводится пересмотр всех выявленных причин и определяются ключевые причины. В ходе пересмотра диаграммы некоторые из причин могут перемещаться с уровня на уровень или дублироваться в различных ветках дерева причин.

Пример диаграммы по методу 5 почему

Основные преимущества, которыми обладает метод 5 почему это возможность быстро определить корневые причины поставленной проблемы, легкость освоения и применения.

Недостатки метода пять почему проявляются при решении сложных и комплексных проблем. В этом случае метод может дать неправильные или субъективные решения. Для комплексных проблем более подходящими являются метод диаграмм Исикавы и метод причинно-следственных диаграмм.