- •Тема 13.Відновлення деталей наплавкою, зварюванням паянням. Суть, класифікація видів

- •Відновлення деталей

- •2. Автоматичне наплавлення електродуги під флюсом

- •3. Механізована зварка і наплавлення в середовищі захисних газів

- •4. Автоматичне вібродуговая наплавлення

- •5. Лазерна і плазмова зварка і наплавлення

- •6. Особливості зварки чавунних деталей

- •7. Особливості зварки деталей з алюмінієвих сплавів

- •8. Організація робочого місця і охорона праці при виконанні зварювальних і наплавлювальних робіт

- •9. Відновлення деталей пайкою

- •10. Паяння деталей низькотемпературними припоями

- •11. Паяння деталей високотемпературними припоями

- •Муфта 2- трубопровід,3- припой

Тема 13.Відновлення деталей наплавкою, зварюванням паянням. Суть, класифікація видів

.1. ЗАГАЛЬНА ХАРАКТЕРИСТИКАЗВАРКИ І НАПЛАВЛЕННЯ ЯК СПОСОБІВ

Відновлення деталей

Зварювання і наплавлення є найпоширенішими в авторемонтному виробництві способами відновлення деталей. Більше 40% деталей відновлюють цими способами.

Широке застосування зварювання і наплавлення обумовлене простотою технологічного процесу і вживаного устаткування, можливістю відновлення деталей з будь-яких металів і сплавів, високою продуктивністю і низькою собівартістю.

Зварку застосовують при усуненні механічних пошкоджень в деталях (тріщин, відколовши, пробоїн і т. п.), а наплавлення — для нанесення металевих покриттів на поверхні деталей з метою компенсації їх зносу.

При усуненні механічних пошкоджень деталей застосовують:

електродугу,

газову,

аргоно-дугову,

в середовищі вуглекислого газу,

електроконтактну

і інші види зварювання.

Для нанесення металевих покриттів на зношені поверхні деталей найширше застосування одержали наступні механізовані способи наплавлення:

автоматичне наплавлення електродуги під флюсом;

наплавлення в середовищі вуглекислого газу;

вібродугова;

плазмова

електроконтактна.

В процесі зварювання наплавлений метал і прилеглі до нього ділянки основного металу деталі нагріваються до температури плавлення. При цьому в наплавленому і основному металі протікають процеси, які роблять шкідливий вплив на якість відновлюваних деталей.

До числа цих процесів відносяться:

металургійні процеси, що протікають в наплавленому металі;

структурні зміни і утворення внутрішніх напруг і деформацій в основному металі деталі.

У наплавленому металі протікають наступні металургійні процеси:

окислення металу,

вигоряння легуючих елементів,

насичення наплавленого металу азотом і воднем,

розбризкування металу.

Окислення наплавленого металу і вигоряння легуючих елементів (вуглецю, марганцю, кремнію і ін.) відбуваються в результаті з'єднання його з киснем повітря.

Ці процеси знижують міцність наплавленого металу.

З повітря в наплавлений метал проникає також азот, який утворює нітриди.

Нітриди декілька підвищують межа міцності металу, та зате значно погіршують його пластичність.

Для захисту металу від окислення, вигоряння легуючих елементів і насичення азотом при зварці і наплавленні застосовують електродні обмазки і флюси, які при плавленні утворюють шлак, надійно ізолюючий метал від навколишнього середовища.

Добрі результати також дає застосування зварки в середовищі захисних газів.

Насичення металу воднем підвищує пористість наплавленого металу і сприяє виникненню в ньому значних внутрішніх напруг. Водень проникає в наплавлений метал з вологи, яка завжди міститься в гігроскопічних електродних обмазках і флюсах, тому при вживанні їх рекомендується ретельно просушувати.

Розбризкування металу при зварці і наплавленні відбувається в результаті відновлення оксидів заліза вуглецем. При цій реакції утворюються вуглекислий і чадний гази, які бурхливо розширяються і розбризкують рідкий метал. Розбризкування збільшує втрати присадного металу.

Щоб зменшити розбризкування металу, рекомендується при зварці застосовувати електроди з пониженим вмістом вуглецю, ретельно очищати деталі від оксидів і вводити до складу електродних обмазок і флюсів речовини, що містять розкислюючі елементи (марганець, кремній).

Структурні зміни в основному металі деталі виникають унаслідок нерівномірного нагріву деталі в околошовній зоні, яка називається зоною термічного впливу.

Механічні властивості металу в зоні термічного впливу знижуються.

Розміри зони термічного впливу залежать від хімічного складу зварюваного металу, способу зварки і її режиму.

Найбільші розміри зона термічного впливу має при газовій зварці (до 25... 30 мм).

При зварці електродуги вона значно менше і складає 3.. .5 мм.

Із збільшенням зварювального струму і потужності зварювального пальника зона термічного впливу збільшується, а із збільшенням швидкості зварки зменшується.

Розміри зони термічного впливу можна значно зменшити правильним вибором режиму зварки і наплавлення.

Внутрішні напруги і деформації виникають в деталях в результаті нерівномірного (місцевого) нагріву і структурних перетворень, що відбуваються в зоні термічного впливу.

Місцевий нагрів деталі і структурні зміни в металі викликають локальні зміни об'єму металу і, отже, створюють умови для виникнення внутрішніх напруг.

Якщо внутрішні напруги перевищують межу текучості матеріалу деталі, то виникають деформації. Внутрішні напруги і деформації можуть бути значно понижені шляхом нагріву деталей перед зваркою і повільного охолоджування після зварки.

Деформації можна зменшити також шляхом застосування спеціальних прийомів зварки і наплавлення. Так, при з'єднанні листів металу невеликої товщини рекомендуєтся застосовувати зворотно ступенчатий метод зварки.

При цьому весь зварювальний шов розбивають на декілька рівних ступенів (ділянок).

Кожен ступінь зварюють в напрямі, зворотному загальному напряму зварки. Довжину ступеня вибирають так, щоб при закінченні зварки подальшого ступеня температура деталі на початку попереднього ступеня була б близько 300 °С.

Технологічний процес відновлення деталей зваркою і наплавленням включає :

підготовку деталей до зварки,

наплавлення,

виконання зварювальних (наплавлювальних) робіт

і обробку деталей після зварки і наплавлення.

Об'єм і характер робіт, виконуваних при підготовці деталі до зварки, залежать від виду дефекту.

Так, при заварці тріщини спочатку свердлять отвори діаметром 4.. .5 мм на кінцях тріщини для попередження можливості її подальшого розповсюдження. Потім обробляють тріщину шліфувальним кругом за допомогою ручної шліфувальної машини.

При товщині стінок деталі менше 5 мм тріщину можна не обробляти, а обмежитися тільки зачисткою її кромок.

Якщо товщина стінок деталі більше 5 мм, то виробляють

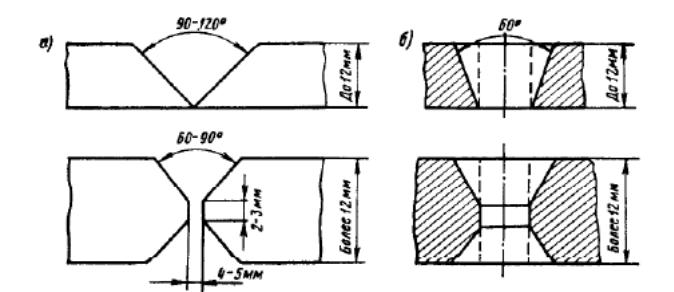

V- образну оброблення кромок тріщини (мал..1, а), а при товщині стінок понад 12 мм — Х-образну оброблення.

Мал. 1. Підготовка тріщини (а) і отвору (б) до заварки

При відновленні різьблення в отворі діаметром менше 25 мм подготовка до зварки полягає у видаленні старого різьблення свердленням з подальшим обробленням кромок свердлом більшого діаметру (мал..1, б).

Так само готують до відновлення гладкі отвори невеликого діаметру. Підготовка зношених поверхонь деталей до наплавлення полягає в їх механічній обробці і очищенні від забруднень і оксидів.

Порядок виконання зварювальних і наплавлювальних робіт залежить від вибраного способу зварки (наплавлення).

Особлива увага при цьому повинна бути надане вибору матеріалу електродів і присадних прутков, оскільки від них залежить якість наплавленого металу.

Велика увага необхідна приділити вибору засобів захисту металу від окислення і визначенню параметрів режиму зварки і наплавлення.