- •1.Конструктивные схемы тележек вагонов.

- •1.Схемы нагружения элементов ударно-тяговых устройств и передача нагрузок на раму кузова.

- •Пружинно-фрикционные аппараты

- •Поглощающие аппараты с резиновыми элементами

- •2. Технология изготовления крыш вагонов. Контроль качества сборки крыш.

- •1. Типы упругих элементов рессорного подвешивания и их силовые характеристики.

- •1.Технико-экономические показатели грузовых и пассажирских вагонов и их связь с линейными размерами кузовов вагонов.

Билет №6

1.Конструктивные схемы тележек вагонов.

Тележка пассажирского вагона обычно состоит из следующих основных частей: колесных пар, букс, рамы, объединяющей колесной пары, рессорного подвешивания (буксового, расположенного между рамой тележки и буксами, и центрального, размещенного между надрессорной балкой и рамой тележки), возвращающих (люлечных) устройств, надрессорной балки с опорами кузова (подпятником и скользунами), тормозной передачи. Тележки грузовых вагонов обычно отличаются от тележек пассажирских вагонов отсутствием люлечного устройства и буксового подвешивания.

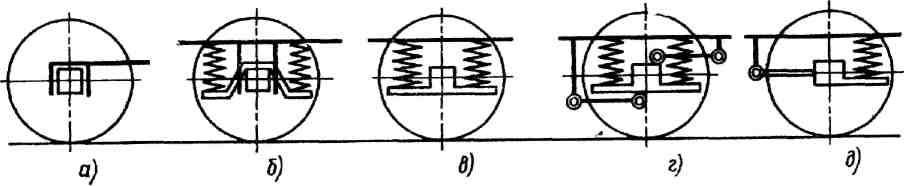

По устройству рессорного подвешивания различают:

тележки с одинарным рессорным подвешиванием — центральным или буксовым , т. е. с одной системой рессор, передающей нагрузку Р колесным парам. Эти тележки применяются почти исключительно в грузовых вагонах;

тележки

с двойным рессорным

подвешиванием —

центральным и буксовым,

через которые последовательно

передается нагрузка

![]() колесным, парам. Такие

тележки преимущественно

применяются в пассажирских

вагонах;

колесным, парам. Такие

тележки преимущественно

применяются в пассажирских

вагонах;

тележки тройного и четырехкратного подвешивания (применяются для некоторых пассажирских вагонов).

Схемы опирания элементов в вагоне:

2.Методы базирования при общей сборке кузовов вагонов.

Сборка кузовов как правило выполняется в пространственном сборочном приспособление-стапеле. Конструкция стапеля определяется выбранной схемой базирования.

А) Базовый элемент рама.

Сборка сводится к тому, что в стапель устанавливают и закрепляют раму, затем на ней выставляют торцевые и боковые стены, а затем крышу. Базирование рамы в стапеле может выполняться по нескольким вариантам.

Базирование по пятникам.

В промежуточных точках под хребтовой балкой и под обвязкой должны быть установлены регулирующие опоры для выверки рамы в соответствие с тех. паспортом.

«+»

-Простота

«-«

-Высокая трудоемкость выверки рамы.

-Малый размер плоскости установочной базы, что при небольших погрешностях базирования приводит к существенным перекосам рамы.

2) Базирование рамы по пятникам и скользунам.

«+»

-Уменьшение перекосов рамы.

«-«

-Высокая трудоемкость

-Усложняется конструкция стапеля из-за расположения опор в зоне рельса.

Б) Базовый элемент боковые стены.

В стапель ориентировочно устанавливается рама. Опускаются боковые стены, которые базируются и закрепляются в зоне верхних обвязок. При закрепление боковых стен обеспечивается внутренняя ширина кузова поверху, симметричность верхних обвязок относительно продольной оси стапеля и продольное положение боковых стен, необходимое для соединения их с торцевыми стенами.

Раму поджимают к боковым стенам снизу вверх, поджимают боковые стены к раме в поперечном направление одновременно центрируя кузов относительно продольной оси стапеля. Центрируют раму относительно поперечной оси и устанавливают торцевые стены.

«+»

-Получаем правильную геометрическую форму кузова с разделением погрешности по ширине и длинне равномерно на обе стороны и оба конца кузова. Не требуется выполнять операцию правки рамы. Достаточно лишь обеспечить правильное взаимоположение пятников и скользунов в пределах каждой шкворневой балки.

«-«

-Рама должна обладать малой изгибной и крутильной жесткостью. Боковые стены должны быть жесткими на изгиб в своей плоскости, по всей длинне кузова и должны иметь жесткую верхнюю обвязку.

В) Смешанный способ базирования с последовательным перекосом баз.

Билет №3

1. Порядок прикидочного расчета кузова грузового вагона по I расчетному режиму

![]()

![]()

![]()

2. Технология изготовления осевых заготовок вагонов

Черновые оси изготавливают из стали марки ОС, с содержанием углерода 0.38-0.47%. В качестве первичной заготовки используют блюмс 215х215мм.

На изготовление осей накладывают 2 ограничения:

-все черновые оси должны подвергаться нормализации

- и дефектоскопии.

Изготавливают либо методом поперечно винтовой прокатки либо методом ротационного обжатия в радиальноковочных машинах.

Блюмс поставляется на предприятие кратной мерной длине заготовки.

Технология.

1.Внешний осмотр и очистка блюмса

2. Разделение на заготовки

3. Нагрев (от 3.5 до 5 часов) до т=1150-1200С

4. Очистка от окалины

5. Формирование оси

6. Остывание на воздухе до т=500С

7. Нагрев под нормализацию(870С)

8. Правка(конец правки при т не ниже 600С)

9. Остывание до т цеха

10 обрезка технологических концов.

11. Дефектоскопирование (ультразвуком).

Билет №11

1.Расчетные режимы по нормам расчета и проектирования вагонов

существуют 3 расчётных режима: 1й р.р. режим соударения, трогания с места, торможения и т.д. 2й р.р. режим, при котором расчитывают пасс вагоны на случай включения в состав грузового поезда, грузовые вагоны на погрузочно/разгрузочных операциях(например разгрузка глуходонника на вагоноопрокидывателе). 3р.р движение вагона с конструкционной скоростью при первом режиме грузовые вагоны расчитыают на нагрузку 3МН, пасс 2.5МН(нагрузка сжатие) и 2.5МН и1.5МН(при рывке 2 МН) (нагрузка растяжение) Напряжения во всех расчитываемых элементах вагона не должны превышать 0,85предела текучести материала. Основное требование по 3р.р. недопустить усталостного разрушения узлаили кузова вагона под действием совокупности нагрузок. В этом случае напряжения зависят от 2х факторов: от материала и от степени ответственности узла (например для стали 09Г2Д для отв-х эл-ов Доп.напряжения 180МПа, а для менее важных 190МПа)

2. Технология изготовления вагонных пружин.

Цилиндрические винтовые пружины изготовляют из кремнистых рессорно-пружинных сталей марок 55С2 и 60С2. Технология изготовления цилиндрических винтовых пружин предусматривает выполнение следующих операций:

1.Входной контроль материала

2.Резка прутка на заготовки

3.Нагрев конца под подтяжку(t=1000-1100ºС)

4.Нагрев и оттяжка второго конца

5.Нагрев под навивку(t=950 ºС)

6.Навивка пружины на оправку путем наматывания

7.Подбивка концов прутка к оправке и подбивка опорных витков

8.Калибровка шага(спец. Шаблон)

9.Закалка с этого же нагрева

10.Нагрев под отпуск до 470 ºС

11.Охлаждение в масле

12.Выборочный контроль твердости и остаточных деформаций пружины путем двухкратного сжатия до полного соприкосновения витков.

13.Подшлифовка торца до получения опоры до ¾ витка.

14.Упрочняющая обработка дробью(или заневоливание), окраска и комплектование.

Дробью: снижаются касательные напряжения на поверхности пружин, местное деформирование улучшает структуру металла на поверхности. Повышает сопротивление усталости.

Заневоливание: создание остаточных пластических деформаций на поверхности прутка. В итоге на наружних волокнах прутка действующие напряжения достигают или превышают предел текучести, приводят к обратным пластическим деформациям, которые после удаления усилия создают в поперечном сечении прутка самоуравновешенные касательные нагружения.Приводит к снижению действительных напряжений на пов-ти прутка.

Билет №9

1.Нагрузки на грузовые и пассажирские вагоны.

Два вида нагрузок: статические и динамические.

К статическим нагрузкам относят собственный вес вагона(тару) и вес перевозимого груза или пассажиров, давление на стены от сыпучих и скатывающихся навальных грузов, гидростатическое давление жидкости(для цистерн).

Динамические нагрузки возникают в результате взаимодействия ходовых частей вагона с верхним строением пути и через ударно-тяговые приборы с соседними вагонами или локомотивом в поезде, а так же в результате действия воздушной среды.

Так же вагон испытывает нагрузки при разгрузке и загрузке и при ремонтных работах.

Перечисленные виды нагрузок объединяют для удобства расчетов в следующие четыре системы:

1.Вертикальная нагрузка

2.Боковая нагрузка

3.продольная нагрузка

4.Группы самоуравновешенных сил-вертикальных кососимметричных,горизонтальных от распора сыпучих грузов.

1.Состоит из тары, полезной и вертикальной динамической нагрузок.

2.Перпендекулярна продольной плоскости симметрии вагона и обусловливается действием центробежной силы, силы давления ветра и сил динамического взаимодействия вагона и пути в горизонтальной плоскости.

3.Состоит из растягивающих и сжимающих сил взаимодействия со смежными вагонами или локомотивом, возникающих при движении поезда и маневровой работе, а также из продольных сил инерции.

2. Нормирование и тарификация технологических процессов.

Нормирование- определение нормативов затрат производственных ресурсов на выполнение технологического процесса.(рабочего времени, электроэнергии, сырья, инструмента и т.д.).

На основе тех.норм. по отдельным операциям определяют:

-Необходимое количество оборудования

-Необходимое количество рабочих по профессиям

-производственную мощность цехов

Норма времени-регламентируемое время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Служит для определения объема времени на выполнение сборки изделия, является основой для оплаты труда рабочего, определения трудоемкости и себестоимости изделия.

Тарификация-установление вида профессий рабочих и требований к их квалификации.

Затраты труда определяются нормой штучного времени Тшт=То+Тв+Торг.+Ттехн.+Тперерыв.

То-Трасч(по нормативам)

-Тхронометр.

-Топытно-статистич.

Тшт-к=Тшт+Тпз/N

Тшт-норматив затрат на одну операцию при изготовление одного изделия.

Билет №10