- •Лекции по вакуумной технике.

- •1. Физика вакуума

- •1.1 Понятие о вакууме и давлении

- •1.2 Сорбционные явления в вакууме

- •1.3 Физические процессы в вакууме

- •Перенос теплоты в вакууме

- •2. Способы получения и контроля вакуума

- •2.1 Общая характеристика вакуумных насосов

- •2.2 Механические вакуумные насосы

- •2.3 Молекулярная откачка

- •2.4. Физико-химические методы получения вакуума. Физико-химические

- •Магнитные преобразователи

- •2. Метод газовых пузырей

- •Тепловой метод

2.4. Физико-химические методы получения вакуума. Физико-химические

Методы получения вакуума позволяют для работы в определенном диапазоне давлений создавать насосы с лучшими,

чем у механических, технико-экономическими показателями.

Существенное преимущество физико-химических насосов перед механическими заключается в возможности устранения загрязнения откачиваемой камеры парами рабочих жидкостей, которые присутствуют во многих механических насосах для смазки и герметизации.

Ионная откачка

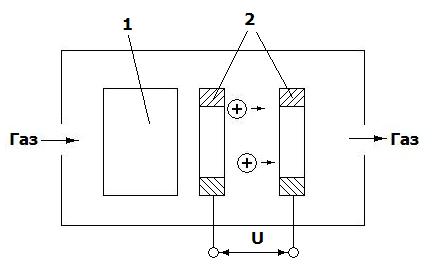

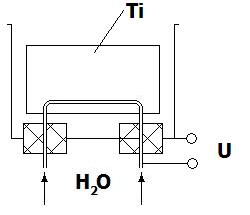

Направленное движение предварительно заряженных молекул газа под действием электрического поля является основой работы ионных насосов. Для передачи молекулам импульса скорости в направлении насоса предварительного разрежения можно использовать силу воздействия постоянного электрического поля. Нейтральные молекулы ионизируются α-, β-, и γ-излучением. Наиболее эффективно β-излучение, осуществляемое за счет средств электронной бомбардировки. Газ, поступающий в насос, рис. 2.25., ионизируется в пространстве ионизации 1, а затем с помощью ускоряющих электродов 2, к которым приложена разность потенциалов U (В), направляется к выходному патрубку насоса. Здесь ионы нейтрализуются и откачиваются насосом предварительного вакуума.

Рис. 2.25.

Производительность насоса

Qн = kTI+/q-U(Pвых-Pвх), (2.14)

где Pвх - давление на входе, Pвых - давление на выходе из насоса, q - заряд иона; I+ - ионный ток в цепи ускоряющих электродов, U - проводимость насоса. Быстрота откачки насоса

Sн = Qн/Pвх. (2.15)

Из-за трудностей ионизации газов при низких давлениях насосы получили малое распространение.

Хемосорбционная откачка

Хемосорбционная откачка осуществляется путем поглощения активных газов на поверхности металлов. Наибольшее распространение для хемосорбционной откачки получили следующие металлы: Ti, Zr, Ta, Ba, Mo, W, Hf, Er. Теплота адсорбции Qа зависит от рода газа; например титан лучше поглощает кислород, азот и углекислый газ, не поглощает инертные газы. Для увеличения поверхности металла при его взаимодействии с откачиваемыми газами используется распыление металла, сопровождающееся нанесением тонких пленок на электроды и корпус насоса. Возможность непрерывного обновления напыленной пленки увеличивает срок службы насоса.

Поглощение газов пленками может носить поверхностный (обычно при низких температурах) или объемный (при высоких температурах) характер. При поверхностном - количество сорбированного газа прямо пропорционально времени сорбции. Объемное поглощение происходит за счет диффузии газа в пленку, и количество поглощенного газа пропорционально корню квадратному из времени сорбции. Сорбционные характеристики пленок зависят от условий их образования: пленка осажденная при низкой температуре, имеет пористую структуру, что приводит к повышению скорости поглощения газов.

Испарительные насосы

Конструкция испарительного насоса в основном определяется типом испарителя. Испарители бывают прямоканальные, подогревные, электронно-лучевые и дуговые.

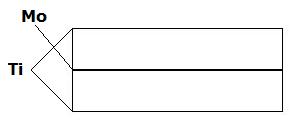

В качестве прямоканального испарителя используется биметаллическая проволока с молибденовым керном, на который иодидным способом осажден слой титана, рис. 2.26.

Рис. 2.26.

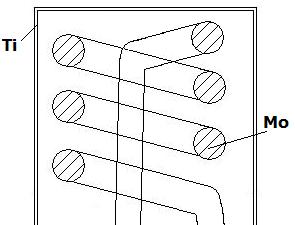

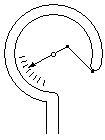

Подогревный испаритель представляет собой сферическую оболочку из активного металла, рис. 2.27., внутри которой вставлен проволочный нагреватель. Для титана максимальная рабочая температура таких нагревателей составляет 1150ºС, что обеспечивает максимальную скорость испарения 1 мг/с.

Рис. 2.27.

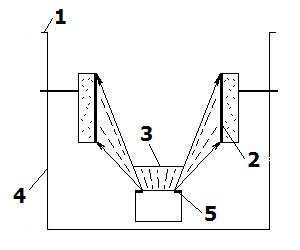

Электронно-лучевой испаритель представляет собой электронную Ti пушку с вольфрамовым катодом 1, помещенную в поперечное магнитное поле, рис. 2.28.

Рис. 2.28.

Это позволяет разместить пушку вне зоны нанесения активного металла. Между пушкой и мишенью приложено высокое напряжение. Максимальная скорость испарения - до 30 мг/с.

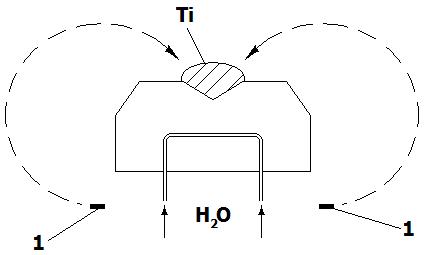

В дуговых испарителях активный металл распыляется в катодном пятне дуги постоянного тока, рис. 2.29. Катодное пятно хаотически перемещается по поверхности охлаждаемого водой катода из титана. Плотность тока в пятне до 10 А/см2. Дуга горит в парах испаряемого материала, что позволяет поддерживать разряд в условиях сверхвысокого вакуума. Возбуждение дуги происходит, например, при коротком замыкании подвижного электрода. Ток дуги 100...180 А. Напряжение источника 30...50 В. Скорость испарения 20 мг/с.

Рис. 2.29.

Испарительный насос, рис. 2.30, состоит из корпуса 4, в котором располагается испаритель 5. Атомы активного металла, вылетающие из испарителя, конденсируются на экранах 2 и обеспечивают откачку химически активных газов. Экран 3 защищает откачиваемый объект от проникновения паров испаряемого материала. Экраны 2 для повышения быстроты откачки могут охлаждаться жидким азотом.

Рис. 2.30.

Предельное давление в испарительных насосах 10-7Па, а при охлаждении жидким азотом 10-11 Па. Верхний предел рабочих давлений 0,01 Па. Максимальная быстрота действия при откачке водорода достигает 200000 л/с. Применение насосов испарительного типа неэффективно при откачке продуктов органического происхождения и инертных газов.

Криогенные насосы

Криоконденсационная откачка возможна при условии, что давление откачиваемого пара в вакуумной системе выше давления его насыщенных паров в насосе. Предельное давление криоконденсационной откачки зависит от температуры поверхности, на которой происходит конденсация откачиваемого газа, и достигает 10-9 Па.

Криоадсорбционная откачка осуществляется адсорбцией газов на охлаждаемых адсорбентах. Для откачки применяются адсорбенты с большой площадью внутренней поверхности - активные угли, цеолиты, силикагели.

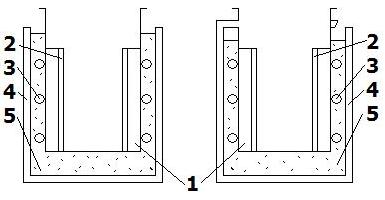

Криоадсорбционные насосы погружного типа используются для работы в низком вакууме а заливного - для работы в высоком вакууме, рис. 2.31.

Разница в конструкции состоит в том, что сосуд Дьюара 4 для размещения криоагента 5 в насосах погружного типа выполняют сьемным, а в насосах заливного типа вакуум, создаваемый самим насосом, используется для теплоизоляции. Нагреватель 3 служит для регенерации адсорбента после его насыщения откачиваемым газом. Адсорбент 1 для предотвращения загрязнения и улучшения условий охлаждения помещается внутри пористого металлического фильтра 2.

рис. 2.31.

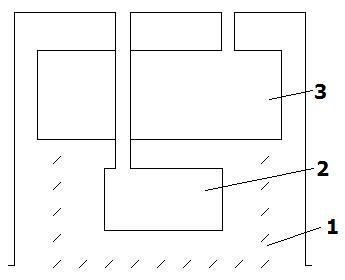

В полость 2 криоконденсационного насоса, рис. 2.32., заливается низкотемпературный криоагент (жидкий гелий или водород), в полость 3 - высокотемпературный криоагент (жидкий азот). Экраны 1 защищают поверхность сосуда с низкотемпературным криоагентом от излучения стенок насоса, не препятствуя проникновению откачиваемого газа к охлаждаемой поверхности.

Температура кипения при атмосферном давлении гелия - 4,2 К, водорода - 20,4 К, азота - 77 К.

Рис. 2.32.

Ионно-сорбционные насосы

При ионно-сорбционной откачке используют два способа поглощения газа: внедрение ионов в объем твердого тела под действием электрического поля и химическое взаимодействие откачиваемых газов с тонкими пленками активных металлов.

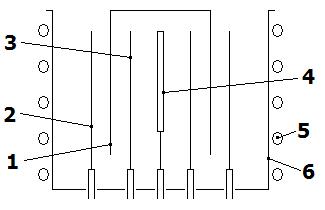

Насос с независимым распылением активного металла состоит из корпуса 6, рис. 2.33. Электроны, вылетающие из термокатода 1, направляются на распылитель 4 и анодную сетку 2, к которым приложено высокое напряжение. Электронная бомбардировка распылителя греет его до температуры испарения находящегося в нем активного металла. При этом электроны, направляющиеся к анодной сетке, совершают до попадания в нее несколько колебаний, ионизируя путем соударений молекулы остаточных газов. Управляющая сетка 3 служит для поддержания постоянства эмиссионного тока. Ионизированный газ хорошо сорбируется активным металлом, напыленным на поверхность стенки корпуса, и ионной откачкой путем внедрения положительных ионов в стенку корпуса.

Рис. 2.33.

2.5. Измерение газовых потоков и давлений

Вакуумметры

Область давлений, используемых в современной вакуумной технике, 105...10-12 Па. Измерение давлений в таком широком диапазоне нельзя обеспечить одним прибором. Приборы для измерения общих давлений называют вакуумметрами. Они обычно состоят из двух частей: манометрического преобразователя и измерительной установки. Вакуумметры измеряют общее давление газов в вакуумной системе.

По методу измерения разделяются на абсолютные и относительные. Показания абсолютных приборов не зависят от рода газа и могут быть заранее рассчитаны. В приборах для относительных измерений используют зависимость параметров некоторых физических процессов, протекающих в вакууме, от давления. Они нуждаются в градуировке по образцовым приборам.

Диапазон рабочих давлений вакуумметров:

гидростатических - 105...10 Па; деформационных - 105...10-1 Па;

компрессионных - 10...10-3 Па; тепловых - 103...10-1 Па;

электронных - 10...10-8 Па; магнитных - 10...10-11 Па.

радиоизотопных - 105...10-2 Па;

Деформационные преобразователи

К ним относятся трубчатые и мембранные преобразователи, рис. 2.34. Линейность показаний этих приборов сохраняется при небольших деформациях, поэтому приборы измеряют давления, лежащие в пределах 2...3 порядков.

Рис. 2.34.

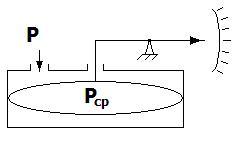

Гидростатические преобразователи

Простейшими гидростатическими преобразователями являются жидкостные манометры с открытым и закрытым коленом. В качестве рабочей жидкости применяется масло, диапазон рабочих давлений 105 ...10 Па, и ртуть, диапазон рабочих давлений 105 ...103 Па. Манометры с открытым коленом удобны для измерения давлений, близких к атмосферному. В манометре с закрытым коленом перед заполнением рабочей жидкостью получают давление Рср=0, что позволяет непосредственно измерять абсолютное давление газа в вакуумной системе. В этом случае показания прибора не зависят от атмосферного давления. При измерении малых давлений манометр с закрытым коленом имеет меньшие габариты, чем манометр с открытым коленом.

Гидростатические манометры с предварительным сжатием газа называются компрессионными. Диапазон измерения компрессионных манометров 10...10-3 Па.

Тепловые преобразователи

Принцип действия тепловых преобразователей основан на зависимости теплопередачи через разреженный газ от давления. Передача теплоты происходит от тонкой металлической нити к баллону, находящемуся при комнатной температуре. Металлическая нить нагревается в вакууме путем пропускания электрического тока.

Существует два вида тепловых преобразователей: термопарный и сопротивления, рис. 2.35. Оба имеют одинаковую чувствительность к различным газам.

Рис. 2.35.

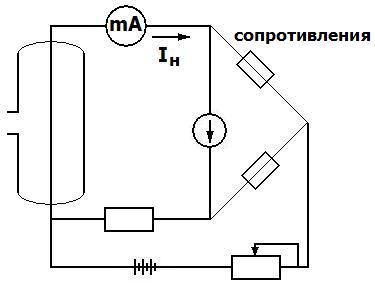

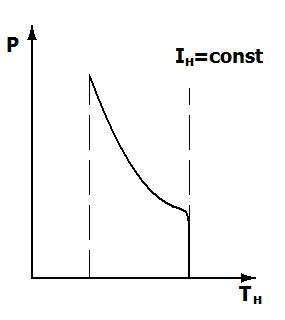

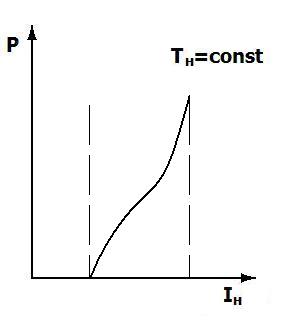

Оба преобразователя могут работать как в режиме постоянного тока накала, рис. 2.36, так и в режиме с постоянной температурой нити, рис. 2.37.

Рис. 2.36. Рис .2.37.

Электронные преобразователи

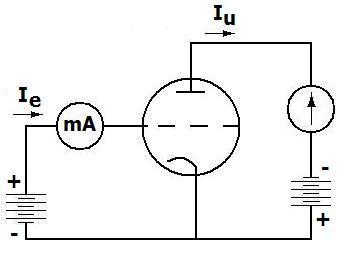

Принцип действия основан на пропорциональной зависимости между давлением и ионным током, образующимся в результате ионизации термоэлектронами остаточных газов. Существуют две схемы: с внутренним и внешним коллектором.

Схема с внутренним коллектором аналогична обычному триоду, рис. 2.38. Коллектором ионов является сетка, на которую относительно катода подается отрицательное напряжение в несколько десятков вольт, а на анод - положительное напряжение 100-200 В. Электроны на пути от катода к аноду (ток Ie) соударяются с молекулами остаточных газов, и образовавшиеся положительные ионы попадают на сетку, создавая ионный ток Iи, измеряемый гальванометром.

Рис .2.38.

В схеме с внешним коллектором потенциалы сетки и анода меняются местами, и коллектором становится анод, рис.2.39. Электроны, летящие от катода к сетке, совершают вокруг ее витков ряд колебаний, что увеличивает длину траектории электронов и повышает вероятность ионизации молекул остаточных газов. Это делает схему с внешним коллектором более чувствительной, несмотря на то, что часть положительных ионов, образовавшихся между сеткой и катодом, не участвует в измерении давления

Рис. 2.39.