- •1. Условия, необходимы для качественного проведения формоизменяющихся операций на примере «вытяжки».

- •2 . Производство бесшовных труб поперечно-винтовой прокаткой.

- •3. Влияние условий деформирования и схема напр сост на пластичность и сопротивл деформ сплавов.

- •4. Физико-химические процессы, протекающие при выплавке чугуна и устройство доменной печи.

- •5. Сущность и схема и технологические возможности штамповки в закрытых штампах.

- •6. Формоизменяющие операции листовой штамповки (гибка, отбортовка, обжим формовка). Схемы и технологические возможности.

- •7, 13, 15, 23. Сущность и схемы, технологические возможности осн. Видов гош.

- •8. Физико-химические процессы при выплавке стали (на примере мартеновских и электродуговых печах)

- •9, 16. Изготовление машиностроительных профилей волочением. Технологические возможности.

- •10. Изготовление машиностроительных профилей продольной прокаткой. Усл, необх для провед прокатки.

- •11, 19. Основные виды технологических операций листовой штамповки.

- •12. Изготовление машиностроительных профилей прессованием. Прямое и обратное прессовании. Технологические возможности.

- •14. Влияние температуры и скорости деформирования на пластичность и сопротивление деформир-ию. Хол и гор пластическая деформация при обраб Ме давлением.

- •17. Нагрев Ме при обработке давление – дефекты, возможные при нагреве.

- •18, 20. Констр-ие заготовок объемной штамповкой.

- •21. Особенности макроструктуры профилей, причины возникновения дефектов.

- •22. Ковка: сущность и схемы деформирования, области рационального использования. Требования и конструкции кованных поковок.

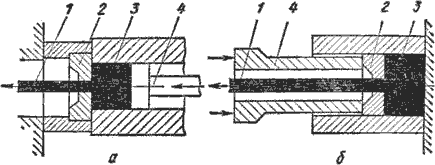

12. Изготовление машиностроительных профилей прессованием. Прямое и обратное прессовании. Технологические возможности.

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля (см. рис. 3.4, г). Этим процессом изготовляют не только сплошные профили, но и полые (рис. 3.12). В этом случае в заготовке необходимо предварительно получить сквозное отверстие. Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона

с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование по рассмотренным схемам называется прямым. Значительно реже применяют обратное прессование.

Исходной заготовкой при прессовании служит слиток или прокат. Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных профилей. Поэтому во многих случаях заготовку предварительно обтачивают на станке; после нагрева поверхность заготовки тщательно очищают от окалины.

Прессованием изготовляют изделия разнообразного сортамента из цветных металлов и сплавов, в том числе прутки диаметром 3—250 мм, трубы диаметром 20—400 мм со стенкой толщиной 1,5—12 мм и другие профили. Из углеродистых сталей 20, 35, 45, 50, конструкционных ЗОХГСА, 40ХН, коррозионно-стойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 30—160 мм со стенкой толщиной 2—10 мм, профили с полкой толщиной 2—2,5 мм и линейными размерами поперечных сечений до 200 мм.

При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет весьма высокую пластичность. Коэффициент, характеризующий степень деформации и определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10—50.

Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно.

Прессованием можно получать профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности, прокаткой). Точность прессованных профилей выше, чем прокатанных.

К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. Масса пресс-остатка может достигать 40% массы исходной заготовки (при прессовании труб большого диаметра).

Схема пресс.прутка прямым(а)и обрат.(б) методом.

1–готовый пруток; 2 – матрица; 3 – загот; 4 – пуансон.

14. Влияние температуры и скорости деформирования на пластичность и сопротивление деформир-ию. Хол и гор пластическая деформация при обраб Ме давлением.

С повышением температуры увеличиваются значения максимально достижимых деформаций, а сопротивление деформированию уменьшается.

Все Ме и сплавы имеют тенденцию к увелич пластичности и уменьш сопротивления деформированию при повышении температуры в случае выполнения ряда требований, предъявляемых к процессу нагрева. Так, каждый металл должен быть нагрет до вполне определенной максимальной температуры. Если нагреть, например, сталь до температуры, близкой к температуре плавления, наступает пережог, выраж- яся в появлении хрупкой пленки между зернами Ме вследствие окисления их границ.

Ниже зоны температ пережога нах-ся зона темпер перегрева. Явл перегрева закл-ся в резком росте размеров зерен.

Максимальную температуру нагрева, т.е.. температуру начала горячей обработки давлением, следует назначать такой, чтобы не было пережога и перегрева.

Заготовка должна быть равномерно нагрета по всему объему до требуемой температуры. Разность температур по сечению заготовки приводит к тому, что вследствие теплового расширения между более нагретыми поверхностными слоями металла и менее нагретыми внутр слоями возник напряжения. Последние тем больше, чем больше разность температур по сечению заготовки, и могут возрасти настолько, что в центральной зоне с растягивающими напряжениями при низкой пластичности Ме образуются трещины.

При высоких температурах на поверхности стальной заготовки интенсивно окисляется не только железо, но и углерод; происходит так называемое обезуглероживание.

Влияние температуры металла на практике нельзя рассматривать в отрыве от скоростных условий деформирования. Скорость деформирования при ней должна обеспечить полное протекание процесса рекристаллизации, скорость которой зависит от температуры. С увеличением скорости деформации при постоянной температуре увеличивается влияние упрочнения над рекрист-ым разупрочнением и давления при той же деформации возрастают. Поэтому для некоторых особо чувствительных к увеличению скорости деформирования сплавов, например алюминиевых и магниевых, горячее деформирование рекомендуется осуществлять на тихоходных гидравлич прессах, а не на молотах.

В процессе деформирования необходимая для этого энергия превращается в тепловую. При деформировании с небольшими скоростями выделяющаяся по плоскостям скольжения теплота рассеивается и не оказывает заметного воздействия на процесс деформирования. Однако при деформации ненагретой заготовки с очень большими скоростями (например, 20 м/с и более) выделяющаяся при деформировании теплота может давать эффект увеличения пластичности и снижения сопротивления деформированию.

Холодная деформация характеризует-ся изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металлов (рис. 3.1, а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом). Изменение механических свойств состоит в том, что при холодной пластической деформации по мере ее увеличения возрастают характеристики прочности, в то время как характеристики пластичности снижаются. Металл становится более твердым, но менее пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен).

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис. 3.1, б).

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

Если металл по окончании деформации имеет структуру, не полностью рекристаллизованную, со следами упрочнения, то такая деформация называется неполной горячей деформацией. Неполная горячая деформация приводит к получению неоднородной структуры, снижению механических свойств и пластичности, поэтому обычно нежелательна.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие деформирующие силы (менее мощное -оборудование).