- •1. Условия, необходимы для качественного проведения формоизменяющихся операций на примере «вытяжки».

- •2 . Производство бесшовных труб поперечно-винтовой прокаткой.

- •3. Влияние условий деформирования и схема напр сост на пластичность и сопротивл деформ сплавов.

- •4. Физико-химические процессы, протекающие при выплавке чугуна и устройство доменной печи.

- •5. Сущность и схема и технологические возможности штамповки в закрытых штампах.

- •6. Формоизменяющие операции листовой штамповки (гибка, отбортовка, обжим формовка). Схемы и технологические возможности.

- •7, 13, 15, 23. Сущность и схемы, технологические возможности осн. Видов гош.

- •8. Физико-химические процессы при выплавке стали (на примере мартеновских и электродуговых печах)

- •9, 16. Изготовление машиностроительных профилей волочением. Технологические возможности.

- •10. Изготовление машиностроительных профилей продольной прокаткой. Усл, необх для провед прокатки.

- •11, 19. Основные виды технологических операций листовой штамповки.

- •12. Изготовление машиностроительных профилей прессованием. Прямое и обратное прессовании. Технологические возможности.

- •14. Влияние температуры и скорости деформирования на пластичность и сопротивление деформир-ию. Хол и гор пластическая деформация при обраб Ме давлением.

- •17. Нагрев Ме при обработке давление – дефекты, возможные при нагреве.

- •18, 20. Констр-ие заготовок объемной штамповкой.

- •21. Особенности макроструктуры профилей, причины возникновения дефектов.

- •22. Ковка: сущность и схемы деформирования, области рационального использования. Требования и конструкции кованных поковок.

9, 16. Изготовление машиностроительных профилей волочением. Технологические возможности.

заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

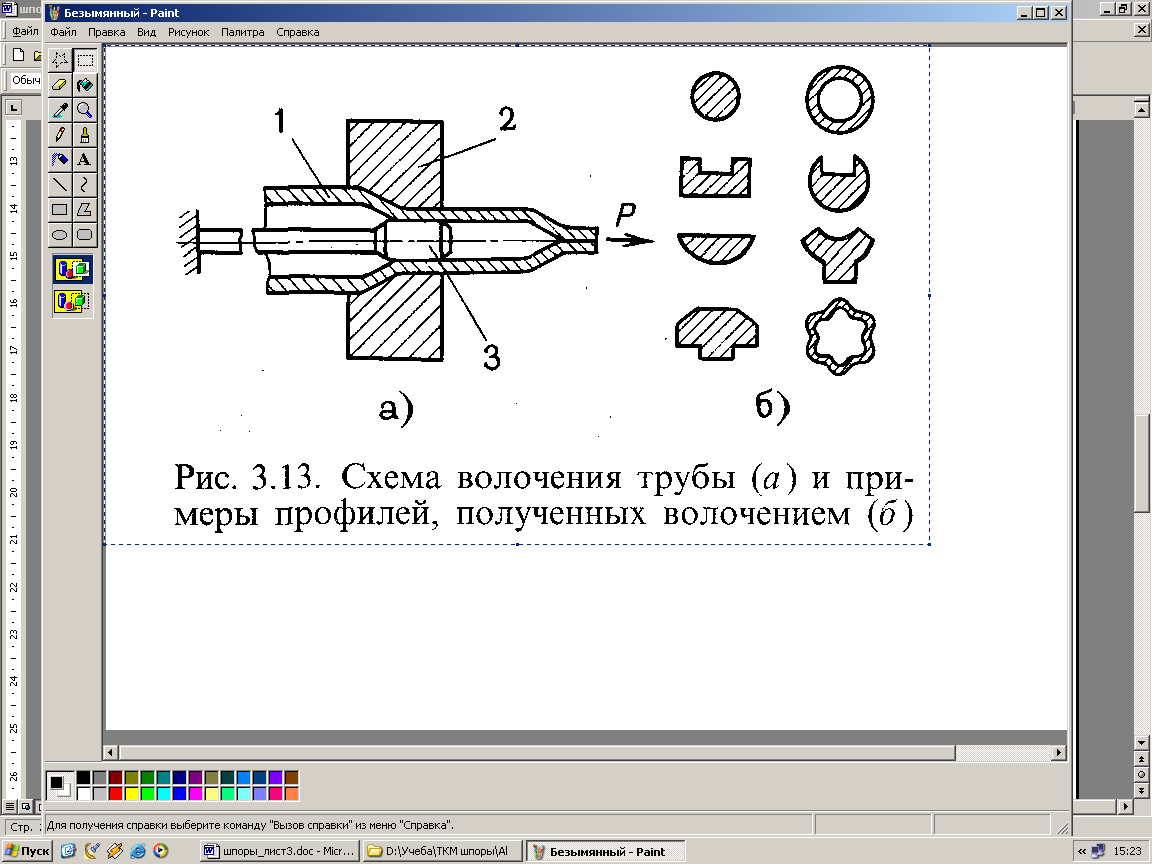

Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.13, а показана схема волочения трубы 1 на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3.

Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.

Обычно для получения необходимых профилей требуется деформация, превышающая допустимую за один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Но, поскольку волочение осуществляют в условиях холодной деформации, металл упрочняется. Для восстановления пластичности упрочненный волочением металл подвергают промежуточному отжигу.

Волочением обрабатывают различные сорта стали и цветные металлы: медь и ее сплавы, алюминий и его сплавы и др. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002— 5 мм и фасонные профили, примеры которых показаны на рис. 3.13, б (призматические и фасонные направляющие; сегментные, призматические и фасонные шпонки; шлицевые валики; опорные призмы и ножи и т. д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметрами 3— 150 мм.

Поскольку волочение производят в условиях холодной деформации, оно обеспечивает точность размеров (стальная проволока диаметром 1 —1,6 мм имеет допуск 0,02 мм), низкую шероховатость поверхности, получение очень тонкостенных профилей.

В олочение

производят на барабанных и цепных

волочильных станах. Барабанные станы

служат для волочения проволоки, труб

небольшого диаметра, наматываемых в

бунты. Исходную заготовку в виде бунта

укладывают на барабан 1.

Предварительно

заостренный конец проволоки пропускают

через отверстие волоки 2 и закрепляют

на барабане 3,

который приводится во вращение от

электродвигателя через редуктор и

зубчатую передачу 4.

олочение

производят на барабанных и цепных

волочильных станах. Барабанные станы

служат для волочения проволоки, труб

небольшого диаметра, наматываемых в

бунты. Исходную заготовку в виде бунта

укладывают на барабан 1.

Предварительно

заостренный конец проволоки пропускают

через отверстие волоки 2 и закрепляют

на барабане 3,

который приводится во вращение от

электродвигателя через редуктор и

зубчатую передачу 4.

Кроме станов для однократного волочения, один из которых показан на рис. 3.14, существуют станы для многократного волочения. Последние имеют до 20 барабанов с установленными перед каждым из них волоками. На цепных станах тянущее устройство совершает прямолинейное возвратно-поступательное движение. Такие станы применяют для волочения прутков и труб, которые нельзя наматывать в бунты.

10. Изготовление машиностроительных профилей продольной прокаткой. Усл, необх для провед прокатки.

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки — продольной (рис. 3.4,6) выделяют еще два вида— поперечную и поперечно-винтовую.

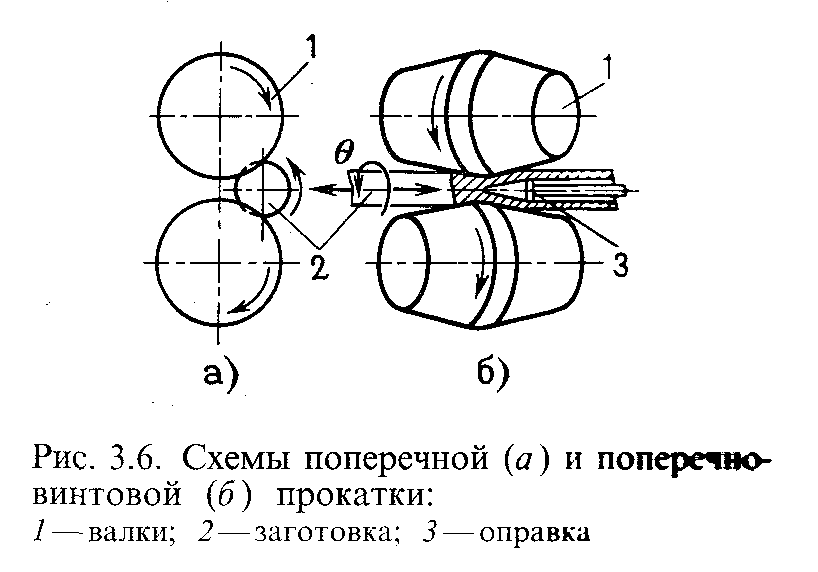

При поперечной прокатке (рис. 3.6,а) валки 7, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее.

При поперечно-винтовой прокатке (рис. 3.6, б) валки 1 расположены пол углом и сообщают заготовке 2 при деформировании вращательное и поступательное движение.

Инструментом для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, применяемыми для прокатки листов, лент и т. п.: ступенчатыми, например, для прокатки полосовой стали и ручьевыми для получения сортового проката. Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев образует полость, называемую калибром. Каждая пара ручьевых валков обычно образует несколько калибров.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката. К первой группе относят обжимные станы для прокатки слитков в полупродукт крупного сечения и заготовочные—для получения полупродукта более мелкого сечения. К станам для производства готового проката относят: сортовые, листовые, трубные и специальные.

Исходной заготовкой при прокатке служат слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальной слиток массой до 15 т в горячем состоянии прокатывают на блюминге, получая заготовки квадратного (или близкого к нему) сечения, называемые блюмами. Блюмы поступают на заготовочные станы для прокатки заготовок требуемых размеров или сразу на станы для прокатки крупных профилей сортовой стали. На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров.

Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой.

Все более широкое распространение находит бесслитковая прокатка — получение проката непосредственно после непрерывного литья, минуя операции отливки слитков в изложницы, их предварительной обработки в обжимных прокатных станах или ковкой. а также ряд вспомогательных операций

При производстве листового проката стальной слиток массой до 50т в горячем состоянии прокатывают на слябинге или блюминге, получая заготовку прямоугольного. называемую слябом.

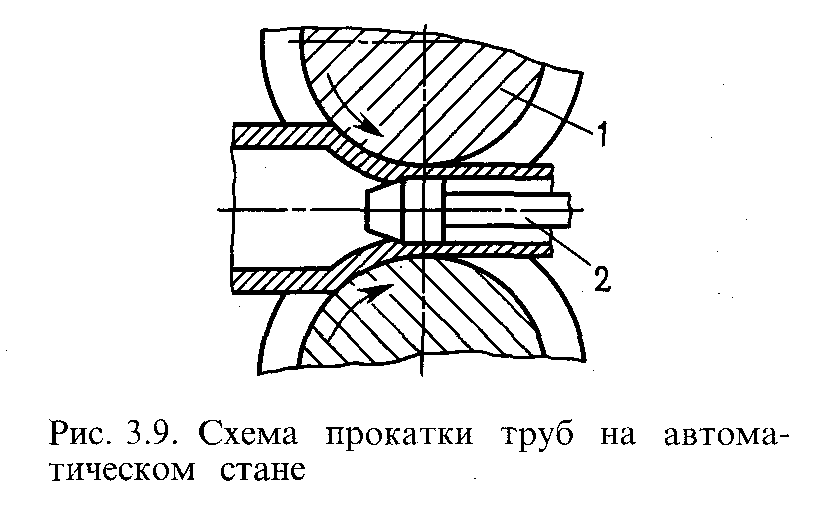

При прокатке бесшовных труб первой операцией является прошивка — образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах. Наиб примен получ прошивные станы с бочкообр валками, оси ктр расп под углом 5-150 др к др. Оба валка вращ в одном напр. благод распо получ вращ и поступ дв. В Ме возн радиальн растяг напр, образуя внутр полость, и облегч прошивку отверстия оправкой 3, устан-ой на пути дв. заготовки.

Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки.

Сварные трубы изготовляют из плоской заготовки — ленты (называемой штрипсом) или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции: гибку плоской заготовки в трубу, сварку кромок, уменьшение (редуцирование) диаметра полученной трубы. Для сварки чаще применяют следующие способы: печную сварку, сварку сопротивлением и дуговую под флюсом.

Электросваркой можно получать трубы большого диаметра (до 2500 мм) с тонкой стенкой (до 0,5 мм) из легированных сталей.

При производстве труб сваркой сопротивлением ленты или полосы гнут в холодном состоянии в трубу на непрерывных формовочных станах. При выходе из формовочного стана трубная заготовка поступает на трубоэлектросварочный стан, где кромки трубы прижимаются друг к другу двумя парами вертикальных валков и одновременно свариваются роликовыми электродами. После сварки трубу калибруют, разрезают на части.

Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, но и заготовки шаров, роликов подшипников качения .