- •1. Условия, необходимы для качественного проведения формоизменяющихся операций на примере «вытяжки».

- •2 . Производство бесшовных труб поперечно-винтовой прокаткой.

- •3. Влияние условий деформирования и схема напр сост на пластичность и сопротивл деформ сплавов.

- •4. Физико-химические процессы, протекающие при выплавке чугуна и устройство доменной печи.

- •5. Сущность и схема и технологические возможности штамповки в закрытых штампах.

- •6. Формоизменяющие операции листовой штамповки (гибка, отбортовка, обжим формовка). Схемы и технологические возможности.

- •7, 13, 15, 23. Сущность и схемы, технологические возможности осн. Видов гош.

- •8. Физико-химические процессы при выплавке стали (на примере мартеновских и электродуговых печах)

- •9, 16. Изготовление машиностроительных профилей волочением. Технологические возможности.

- •10. Изготовление машиностроительных профилей продольной прокаткой. Усл, необх для провед прокатки.

- •11, 19. Основные виды технологических операций листовой штамповки.

- •12. Изготовление машиностроительных профилей прессованием. Прямое и обратное прессовании. Технологические возможности.

- •14. Влияние температуры и скорости деформирования на пластичность и сопротивление деформир-ию. Хол и гор пластическая деформация при обраб Ме давлением.

- •17. Нагрев Ме при обработке давление – дефекты, возможные при нагреве.

- •18, 20. Констр-ие заготовок объемной штамповкой.

- •21. Особенности макроструктуры профилей, причины возникновения дефектов.

- •22. Ковка: сущность и схемы деформирования, области рационального использования. Требования и конструкции кованных поковок.

5. Сущность и схема и технологические возможности штамповки в закрытых штампах.

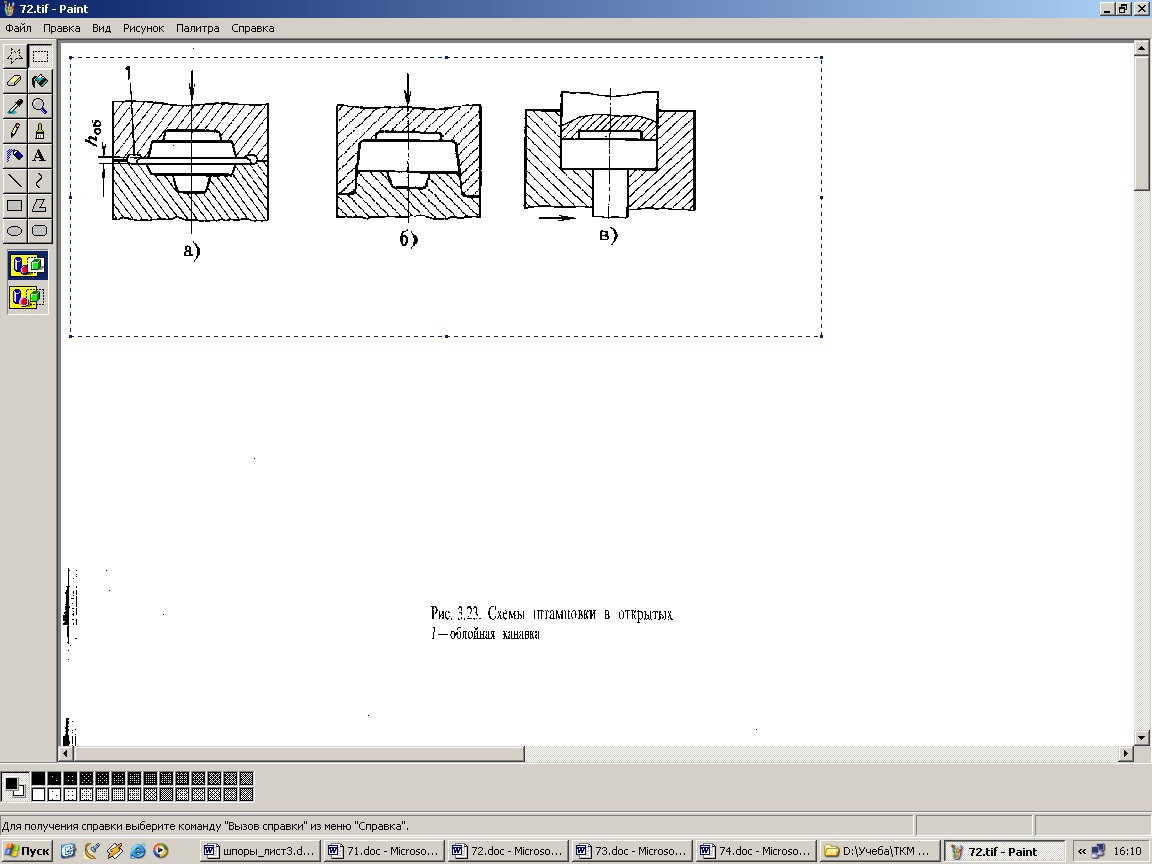

Штамповка в закрытых штампах (рис. 3.23, б, в) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя—выступ (на прессах), или наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т. е. состоять из трех частей (рис. 3.23, в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество штамповки в закрытых штампах — уменьшение расхода металла, поскольку нет отхода в облой. Поковки, полученные в закрытых штампах, имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

К штамповке в закрытых штампах можно

отнести штамповку

выдавливанием и прошивкой, так

как штамп в этих случаях выполняют по

типу закрытого, и отхода в заусенец не

предусматривают. Деформирование металла

при горячей штамповке выдавливанием

и прошивкой происходит так же, как при

холодном прямом и обратном выдавливании.

штамповке в закрытых штампах можно

отнести штамповку

выдавливанием и прошивкой, так

как штамп в этих случаях выполняют по

типу закрытого, и отхода в заусенец не

предусматривают. Деформирование металла

при горячей штамповке выдавливанием

и прошивкой происходит так же, как при

холодном прямом и обратном выдавливании.

6. Формоизменяющие операции листовой штамповки (гибка, отбортовка, обжим формовка). Схемы и технологические возможности.

Отбортовка—получение бортов (горловин) путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу. При отбортовке кольцевые элементы в очаге деформации растягиваются, причем больше всего увеличивается диаметр кольцевого элемента, граничащего с отверстием. Допустимое без разрушения (без образования продольных трещин) увеличение диаметра отверстия при отбортовке составляет d6/d0 = 1,2...1,8 в зависимости от механических свойств материалазаготовки, а также от ее относительной толщины S/d0. Разрушению заготовки способствует наклепанный слой у кромки отверстия, образующийся при пробивке. Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие обработкой резанием (сверление с развертыванием), создающим меньшее упрочнение у края отверстия.

Ф ормовка

— операция, при которой изменяется

форма заготовки в результате растяжения

отдельных ее участков. Толщина

заготовки в этих участках уменьшается.

Формовкой получают местные выступы на

заготовке, ребра жесткости и т. п. Часто

вместо металлического пуансона или

матрицы при меняют резиновую подушку.

С помощью резинового вкладыша (или

жидкости) можно увеличить размеры

средней части полой заготовки. При этом

резина или жидкость легко удаляются

из штампованной детали, а матрица должна

быть разъемной.

ормовка

— операция, при которой изменяется

форма заготовки в результате растяжения

отдельных ее участков. Толщина

заготовки в этих участках уменьшается.

Формовкой получают местные выступы на

заготовке, ребра жесткости и т. п. Часто

вместо металлического пуансона или

матрицы при меняют резиновую подушку.

С помощью резинового вкладыша (или

жидкости) можно увеличить размеры

средней части полой заготовки. При этом

резина или жидкость легко удаляются

из штампованной детали, а матрица должна

быть разъемной.

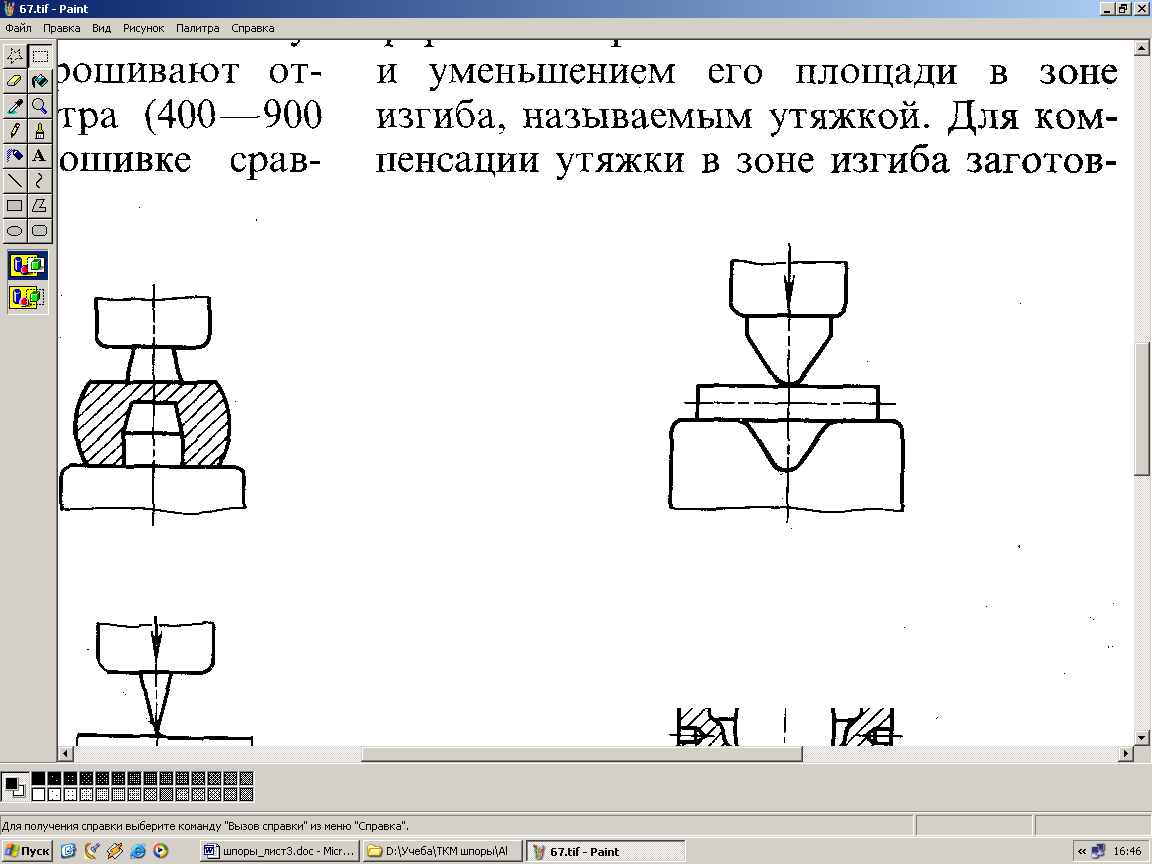

Г ибка

— операция придания заготовке

изогнутой формы по заданному контуру

(рис. ж). Этой операцией получают угольники,

скобы, крючки, кронштейны и т. п. Гибка

сопровождается искажением первоначальной

формы поперечного сечения заготовки и

уменьшением его площади в зоне изгиба,

называемым утяжкой.

ибка

— операция придания заготовке

изогнутой формы по заданному контуру

(рис. ж). Этой операцией получают угольники,

скобы, крючки, кронштейны и т. п. Гибка

сопровождается искажением первоначальной

формы поперечного сечения заготовки и

уменьшением его площади в зоне изгиба,

называемым утяжкой.

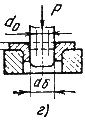

О бжим

– операция, при ктр уменьш диаметр

краевой части полой заготовки в рез

заталкивания ее в сужающ-ся полость

матрицы. Обжимаемая заготовка получает

форму рабочей полости матрицы. Доп

уменьш диаметра при обзиме огранич-ся

появлением продольных складок в обж

части заготовки или поперечнх кольцевях

складок в ее недеф части. Сужение 0,7…0,8

за один проход. Толщина загот в обл пласт

деф увелич, причем больше утолщ краевая

часть.

бжим

– операция, при ктр уменьш диаметр

краевой части полой заготовки в рез

заталкивания ее в сужающ-ся полость

матрицы. Обжимаемая заготовка получает

форму рабочей полости матрицы. Доп

уменьш диаметра при обзиме огранич-ся

появлением продольных складок в обж

части заготовки или поперечнх кольцевях

складок в ее недеф части. Сужение 0,7…0,8

за один проход. Толщина загот в обл пласт

деф увелич, причем больше утолщ краевая

часть.