- •1. Условия, необходимы для качественного проведения формоизменяющихся операций на примере «вытяжки».

- •2 . Производство бесшовных труб поперечно-винтовой прокаткой.

- •3. Влияние условий деформирования и схема напр сост на пластичность и сопротивл деформ сплавов.

- •4. Физико-химические процессы, протекающие при выплавке чугуна и устройство доменной печи.

- •5. Сущность и схема и технологические возможности штамповки в закрытых штампах.

- •6. Формоизменяющие операции листовой штамповки (гибка, отбортовка, обжим формовка). Схемы и технологические возможности.

- •7, 13, 15, 23. Сущность и схемы, технологические возможности осн. Видов гош.

- •8. Физико-химические процессы при выплавке стали (на примере мартеновских и электродуговых печах)

- •9, 16. Изготовление машиностроительных профилей волочением. Технологические возможности.

- •10. Изготовление машиностроительных профилей продольной прокаткой. Усл, необх для провед прокатки.

- •11, 19. Основные виды технологических операций листовой штамповки.

- •12. Изготовление машиностроительных профилей прессованием. Прямое и обратное прессовании. Технологические возможности.

- •14. Влияние температуры и скорости деформирования на пластичность и сопротивление деформир-ию. Хол и гор пластическая деформация при обраб Ме давлением.

- •17. Нагрев Ме при обработке давление – дефекты, возможные при нагреве.

- •18, 20. Констр-ие заготовок объемной штамповкой.

- •21. Особенности макроструктуры профилей, причины возникновения дефектов.

- •22. Ковка: сущность и схемы деформирования, области рационального использования. Требования и конструкции кованных поковок.

22. Ковка: сущность и схемы деформирования, области рационального использования. Требования и конструкции кованных поковок.

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом.

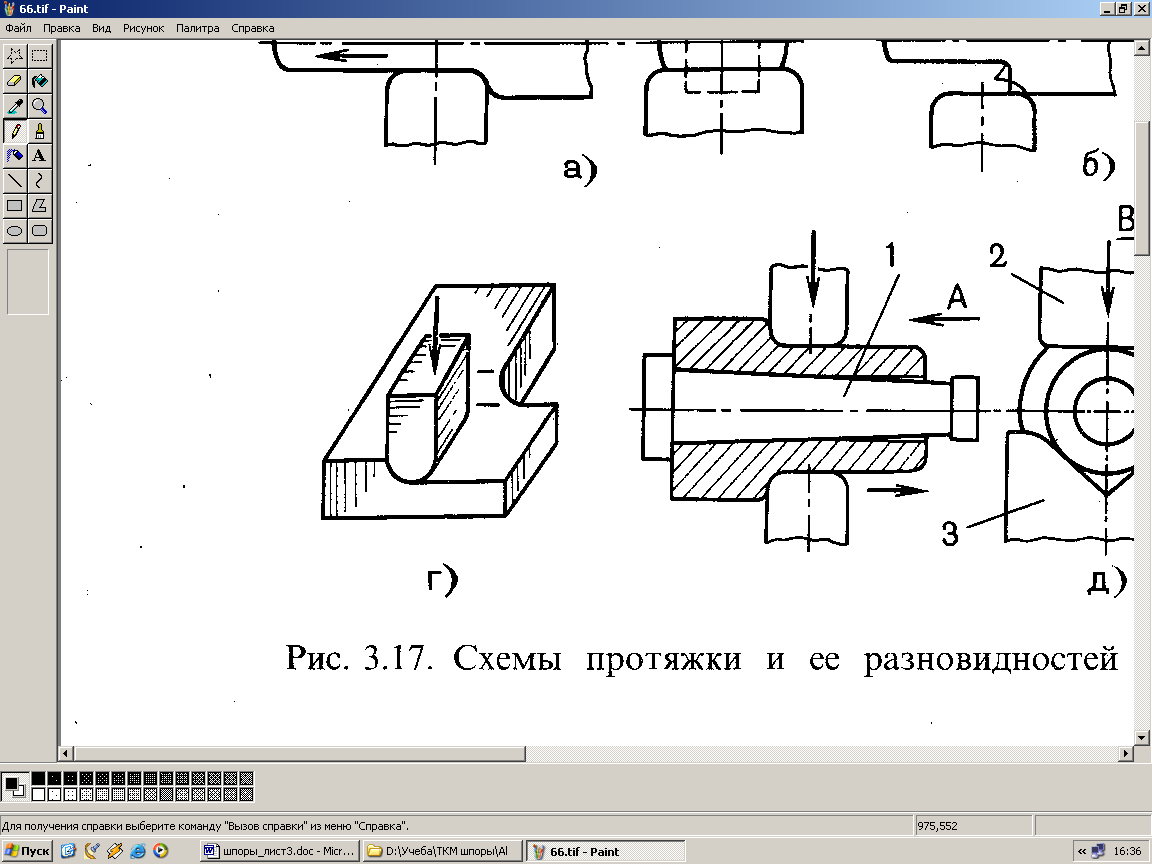

К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка.

Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Осаживают заготовки между бойками или подкладными плитами.

П ротяжка

— операция удлинения заготовки или ее

части за счет уменьшения площади

поперечного сечения (рис. а). Протяжку

производят последовательными ударами

или нажатиями на отдельные участки

заготовки, примыкающие один к другому,

с подачей заготовки вдоль оси протяжки

и поворотами ее на 90° вокруг этой оси.

ротяжка

— операция удлинения заготовки или ее

части за счет уменьшения площади

поперечного сечения (рис. а). Протяжку

производят последовательными ударами

или нажатиями на отдельные участки

заготовки, примыкающие один к другому,

с подачей заготовки вдоль оси протяжки

и поворотами ее на 90° вокруг этой оси.

П ротяжка

имеет ряд разновидностей.

ротяжка

имеет ряд разновидностей.

Разгонка — операция увеличения ширины части заготовки за счет уменьшения ее толщины (б).

П

ротяжка

с оправкой

— операция увеличения длины пустотелой

заготовки за счет уменьшения толщины

ее стенок (рис. в).

Протяжку

выполняют в вырезных бойках (или

нижнем вырезном 3

и верхнем

плоском 2) на слегка конической оправке

7. Протягивают в одном направлении — к

расширяющемуся концу оправки, что

облегчает ее удаление из поковки.

ротяжка

с оправкой

— операция увеличения длины пустотелой

заготовки за счет уменьшения толщины

ее стенок (рис. в).

Протяжку

выполняют в вырезных бойках (или

нижнем вырезном 3

и верхнем

плоском 2) на слегка конической оправке

7. Протягивают в одном направлении — к

расширяющемуся концу оправки, что

облегчает ее удаление из поковки.

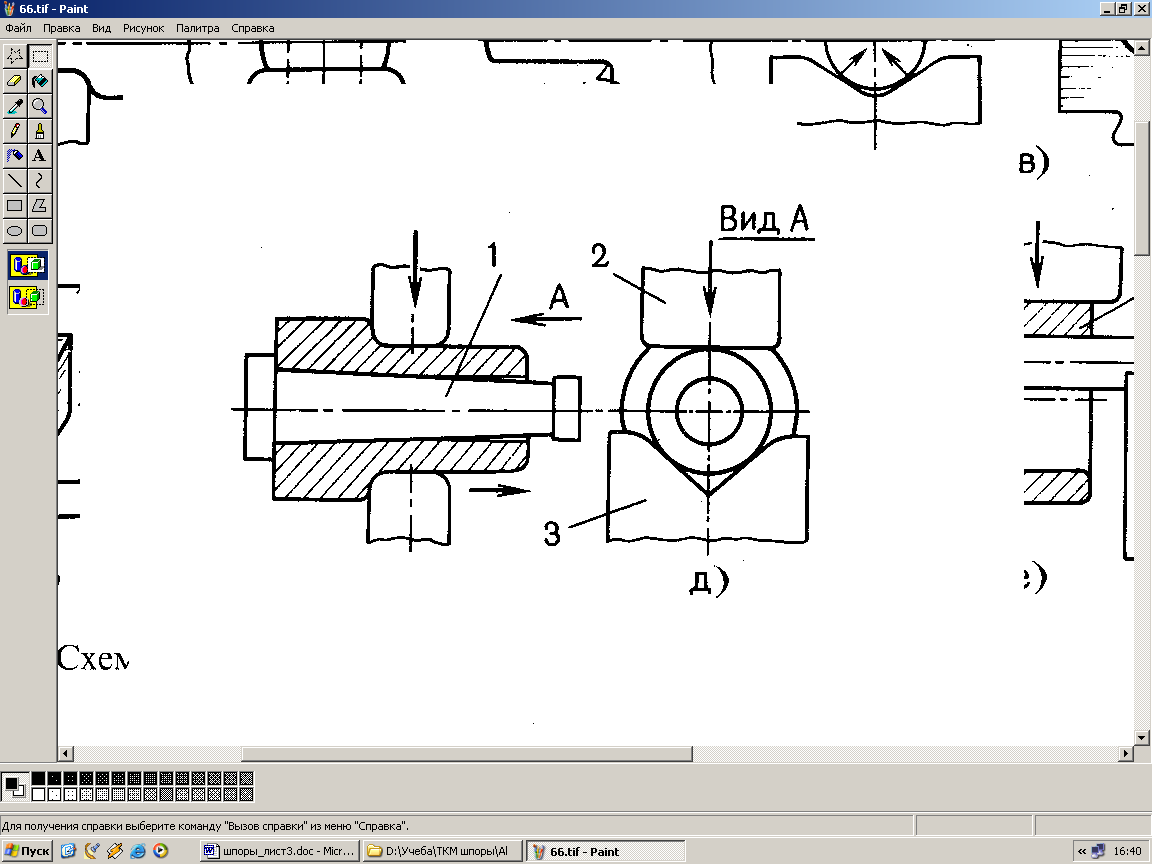

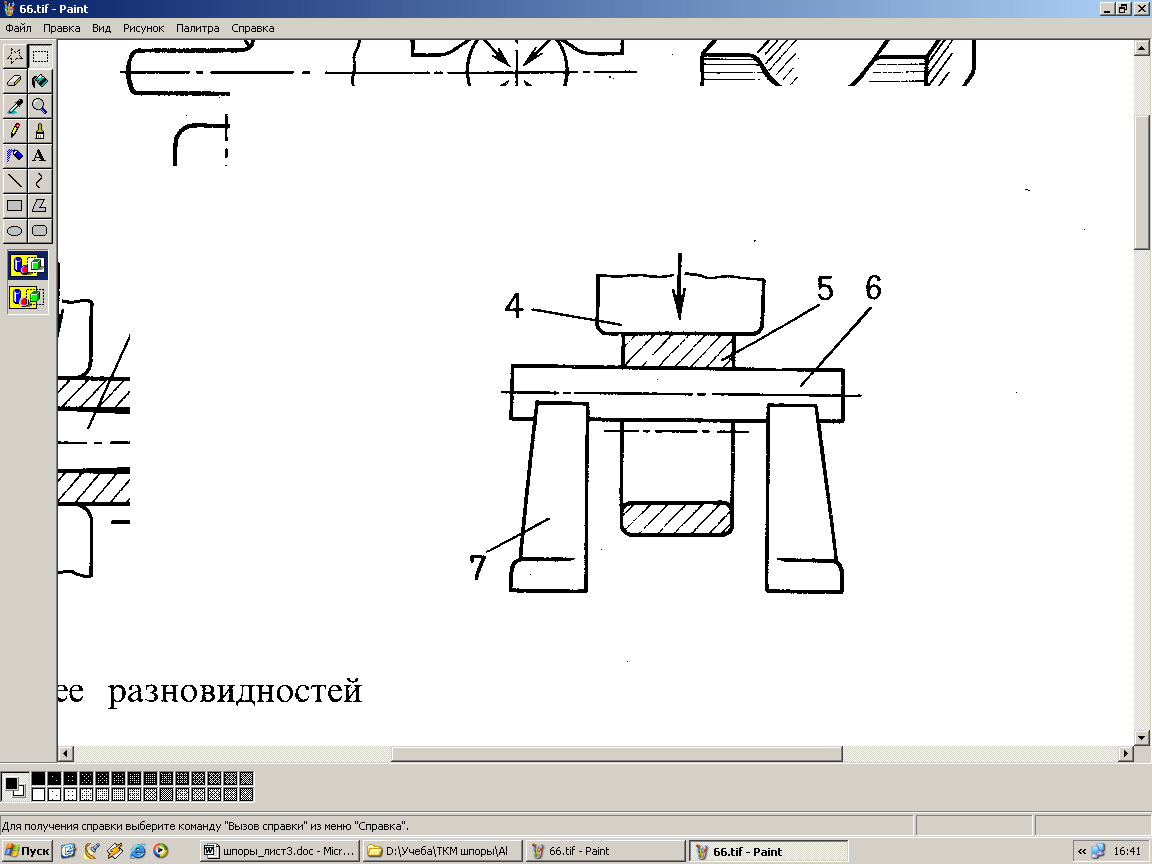

Раскатка на оправке — операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. г). Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку поворачивают относительно оправки.

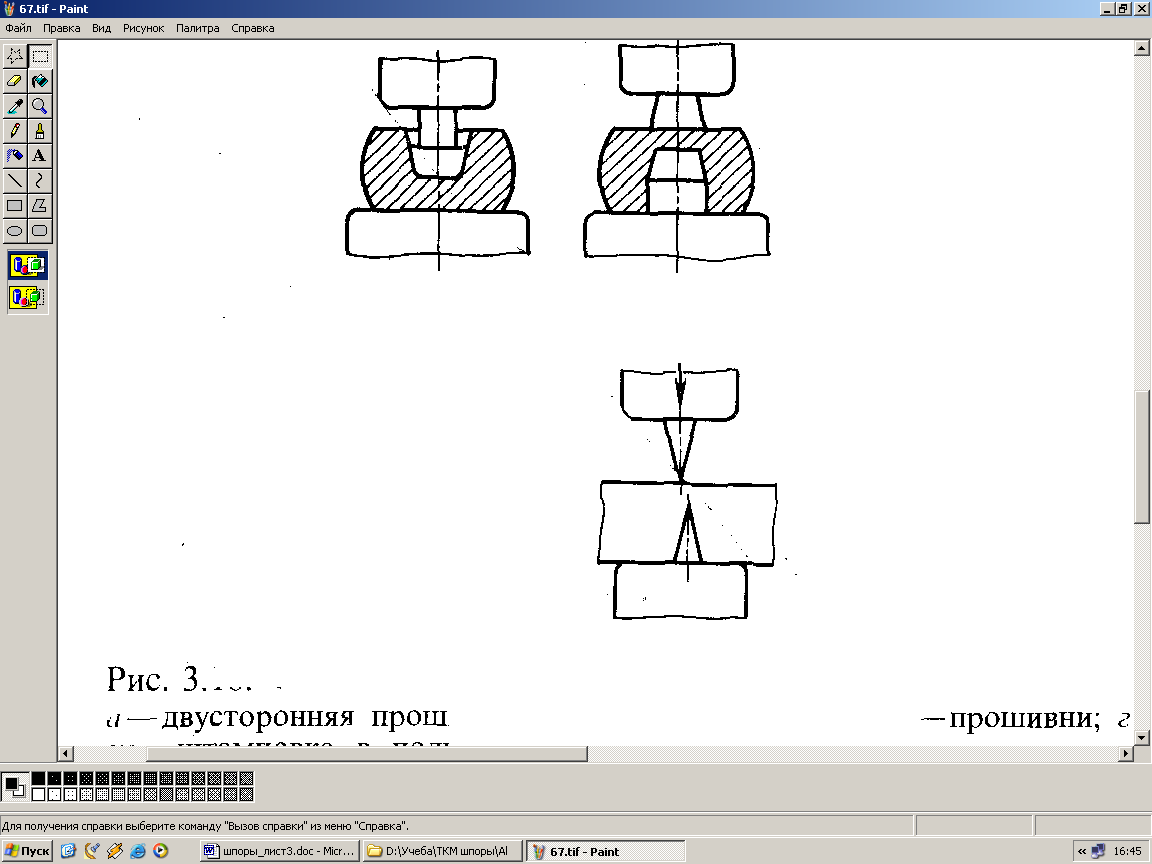

Прошивка — операция получения полостей в заготовке за счет вытеснения металла (рис. д). Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Прошивка сопровождается отходом (выдрой).

О трубка

— операция отделения части заготовки

по незамкнутому контуру путем внедрения

в заготовку деформирующего

инструмента—топора (рис. е).

Отрубку

применяют для получения из заготовок

большой длины нескольких коротких, для

удаления излишков металла на концах

поковок, а также прибыльной и донной

частей слитков и т. п.

трубка

— операция отделения части заготовки

по незамкнутому контуру путем внедрения

в заготовку деформирующего

инструмента—топора (рис. е).

Отрубку

применяют для получения из заготовок

большой длины нескольких коротких, для

удаления излишков металла на концах

поковок, а также прибыльной и донной

частей слитков и т. п.

Г ибка — операция придания заготовке изогнутой формы по заданному контуру (рис. ж). Этой операцией получают угольники, скобы, крючки, кронштейны и т. п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой.

Технологические требования к деталям, получаемым из кованых поковок, сводятся главным образом к тому, что поковки должны быть наиболее простыми, очерченными цилиндрическими поверхностями и плоскостями. В поковках следует избегать конических и клиновых форм. Необходимо учитывать трудности выполнения ковкой участков пересечений цилиндрических поверхностей между и с призматическими поверхностями. В поковках следует избегать ребристых сечений, бобышек, выступов и т. п., учитывая, что эти элементы в большинстве случаев изготовить ковкой невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Кроме того, следует стремиться, чтобы конфигурация детали позволяла получать при ковке наиболее благоприятное расположение волокон.