- •1.1 Вступ. Збереження електроенергії – частина загальної тенденції по захисту навколишнього середовища

- •1.2 Загальні поняття і тенденції розвитку енергозбереження

- •1.3 Багаторівнева структура сучасного електропривода

- •1.4 Шляхи реалізації енергозбереження засобами промислового електроприводу

- •Лекція 2 Енергозбереження в силових електроприводах.

- •2.1 Приклади використання частотно-керованого електроприводу

- •2.1.1 Керування потоком рідини й газу

- •2.1.2. Переміщення матеріалів

- •2.1.3. Керування часом затримки в хімічних процесах

- •2.1.4. Модернізація верстатної обробки на виробництві

- •2.1.5. Керування часом нагрівання для еКструЗії й молдинга

- •2.1.6. Регулювання швидкості для підвищення якості й точності при механічній обробці матеріалів

- •2.1.7. Керування рівнями потоків мас

- •2.2 Аналіз енергозбереження в емс із некерованими електроприводами

- •2.3 Енергозбереження в емса з керованими електродвигунами

- •2.4 Енергозбережні системи еп з асинхронними двигунами, керованими за напругою статора

- •Лекція 3 Екстремальні системи. Енергозбереження в шляхах передачі нафти та газу.

- •3.1 Енергозбережна екстремальна система з частотним керуванням електродвигуном

- •3.2 Енергозбереження в емса при врахуванні зміни ккд об’єкта автоматизації

- •Насосні установки

- •Системи автоматизації насосних установок

- •Споживання енергії насосними установками

- •3.3 Енергозбереження в каналах передачі нафти

- •Підвищення пропускної здатності трубопроводу

- •Пропускна здатність розгалужених трубопроводів

- •Оптимальна траса і діаметр трубопроводу

- •3.4 Енергозбереження в мережах передачі газу

Споживання енергії насосними установками

Витрати електричної енергії при роботі насосної установки зумовлюються необхідністю:

переміщення рідини;

переборення гідравлічного опору в трубопроводі.

Крім того, частина енергії, що споживається насосною установкою, витрачається на подолання сил тертя в самому насосі (підшипниках, сальниках); у складових електропривода, особливо в електродвигунах (на покриття втрат у міді та сталі), та ін.

Втрати енергії в насосному агрегаті визначають його коефіцієнт корисної дії, який, залежно від потужності та типу насосного агрегата, може становити від 0,3 до 0,9.

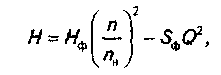

Напір Н0 (тиск) насоса на початку трубопроводу залежить від статичного напору Нст, який визначається геодезичними показниками рівнів рідини та її подачі, а також динамічним напором рідини Ндин, що залежить від подачі Q та характеристики (гідравлічного опору) трубопроводу S:

|

(14a) |

Гідравлічний опір залежить від наявності засувок, вигинів труб, їх обробки, наявності зварних швів тощо. Крім того, під час роботи установок на нього впливає корозія.

Оптимальним режимом роботи насосної установки вважають режим, за якого насос працює при номінальному розрахунковому значенні подачі Q=Qном, напору Н=Нном і максимальному значенні ККД.

Реальні режими роботи насосної установки зазвичай відрізняються від оптимальних.

Енергоспоживання насосних станцій з насосними агрегатами потужністю 800... 1000 кВт характеризується тим, що ці агрегати споживають 90...95% всієї споживаної станцією електричної енергії. За насосних агрегатів потужністю до 160 кВт ця величина зменшується до 50...75 %.

Споживання електричної енергії насосними агрегатами визначається переважно витратами енергії на технологічний процес транспортування рідини.

Отже, для економічної та ефективної роботи насосної установки найважливішим є підтримання:

відповідності подачі насоса витратам рідини в мережі (Онас = Овитр);

напору насоса, рівного втратам напору в мережі і статичному напору (геодезичній висоті подачі рідини).

Невідповідність параметрів насоса і мережі (трубопроводу) призводить до того, що не забезпечується подача необхідної кількості рідини споживачам або подача її виконується із перевитратами електричної енергії. Усунення такої невідповідності зумовлює необхідність керування режимами роботи насосних установок.

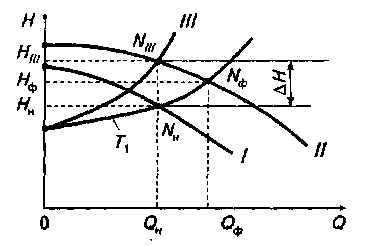

Розглянемо деякий некерований насос із характеристикою І (рис. 3.6) та характеристику трубопроводу Т1, на якій лежить розрахункова (номінальна) робоча точка Nн, що визначається номінальною продуктивністю Qн і номінальними значеннями напору Нн. Витрати електричної енергії на забезпечення такого номінального режиму насосної установки будуть пропорційними площі прямокутника 0-Qн-Nн-Hн.

Рис. 3.6

Якщо насос вибраний із деяким «запасом за продуктивністю», йoгo характеристика ІІ лежатиме вище розрахункової характеристики І, і фактична робоча точка Nф відповідатиме більшому значенню продуктивності Qф, напору Нф. Фактичні витрати електроенергії в цьому разі будуть істотно вищі (пропорційні прямокутнику Qф-NФ-Hф-0).

Щоб одержати необхідну продуктивність при некерованому насосі, слід змінити характеристику трубопроводу за рахунок збільшення опору (дроселюванням). У результаті матимемо характеристику III з робочою точкою NIII. При цьому внаслідок збільшення напору на величину ΔН необхідні додаткові витрати електроенергії.

Економічнішими можуть бути такі технічні рішення:

використання обточування робочого колеса насоса у разі гарантованого, тривалого, стабільного існування розрахункового режиму; якщо така гарантія відсутня і привод некерований, то використовують дроселювання трубопроводу;

перехід на керований електропривод насоса при зменшенні частоти його обертання (особливо при частій зміні необхідної величини витрат рідини Q).

В обох випадках можна дістати характеристику насоса, яка відповідатиме розрахунковій характеристиці I, що забезпечить мінімальні витрати електричної енергії при заданій продуктивності насоса Qн.

Розглянемо також інші варіанти технічних рішень керування продуктивністю насосних агрегатів. Одним із них є керування продуктивністю насоса зміною кута повороту робочих лопаток або лопаток напрямного агрегата, що встановлюється на вході в насос.

Деякі типи насосів, що випускаються серійно, мають поворотні лопатки з електричним або гідравлічним приводом. Завдяки цьому є можливим керування насосною установкою під час її роботи при некерованому основному електроприводі, а також розв'язання більш складних задач з оптимального керування ЕМС в цілому.

Звичайний діапазон зміни кута робочих лопаток відносно їх початкового положення становить від -(4...10) до +(2...6).

Керуванням кута повороту робочих лопаток можна змінювати крутість характеристики Q-Н насоса, що дає змогу забезпечити незначні відхилення ККД від номінального значення при відхиленні режиму роботи насоса від номінального.

Для потужних вертикальних насосів використовують також поворотно-лопастні напрямні апарати (НА), що встановлюються на вході в насос. Такий апарат має конічний або циліндричний корпус, на якому розміщується обтічник і до 12 поворотних лопаток, що мають можливість синхронного повороту на деякий кут за допомогою допоміжного електропривода.

Зміна кута повороту лопаток НА приводить до відповідної зміни крутості напірних характеристик насоса (рис. 3.7). При цьому виникає можливість керування подачею насоса без перевищення напору і зниження ККД установки. На рисунку: 1 - характеристика Q-H насоса при початковому положенні лопаток напрямного апарата; 1', 1" — характеристики насоса при повороті лопаток напрямного апарата на деякий кут відповідно +α та -α відносно їх початкового положення.

Рис. 3.7

За початкового (номінального) положення лопаток НА насос забезпечує необхідну продуктивність Qн при напорі HN (робоча точка N).

Якщо необхідно зменшити продуктивність до Q2, то при роботі насоса на початковій характеристиці 1 він працюватиме з перевищенням напору на величину ΔН2 відносно напору HN.

У разі збільшення продуктивності насосу до Q3 напір зменшуватиметься на величину ΔH3.

У разі керування продуктивністю насоса за рахунок повороту лопаток НА, переходячи на характеристику 1', необхідну продуктивність Q2 або Q3 можна дістати при незмінному значенні напору HN.

Спосіб керування за рахунок зміни кутів повороту робочих лопаток насосів і НА дає змогу одержати необхідні значення продуктивності та напору при деякому зменшенні витрат електричної енергії і незначному відхиленні роботи установки від номінального режиму.

Найефективнішим вважається керування насосної установки за рахунок зміни частоти обертання робочого колеса відцентрового насоса, що дає змогу забезпечити керування робочими параметрами насосного агрегату в необхідному діапазоні.

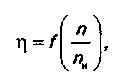

Для визначення характеристик насоса при відхиленні дійсного значення швидкості обертання насоса n від номінального nн послуговуються такими залежностями (формулами зведення):

|

(16) |

У насосних установках із статичним напором при змінній частоті обертання насоса слід враховувати характеристику трубопроводу, на який працює насос. У цьому разі напірна характеристика відцентрового насоса

|

|

де Нф, Sф - фіктивні параметри насоса.

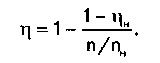

Слід зазначити, що важливе значеним має залежність ККД насоса від частоти обертання:

|

(17) |

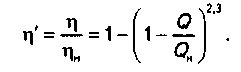

Залежність ККД від Q при сталій номінальній частоті обертання для насосів середньої та великої потужності можна визначити за допомогою емпіричних залежностей:

|

(18) |

Залежність

|

|

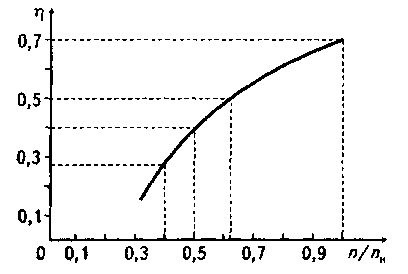

згідно з формулою (18), при ηн = 0,7 характеризується даними, що наведені в табл. 1, і відповідною характеристикою (рис. 3.8).

Таблиця 6.1

n/nн |

η |

n/nн |

η |

0,3 |

0 |

0,7 |

0,57 |

0,4 |

0,25 |

0,8 |

0,63 |

0,5 |

0,40 |

0,9 |

0,67 |

0,6 |

0,50 |

1,0 |

0,7 |

Рис. 3.8

Дійсні робочі параметри насоса мають визначатися на основі реального режиму роботи насосної установки та мережі трубопроводів із врахуванням крутості їхньої характеристики. Вони значною мірою можуть відрізнятися від значень, що можна отримати на основі формул зведення (16).

Механічна характеристика насоса має таку залежність:

|

(19) |

де Мс - момент опору насоса, Нм; N - потужність, кВт; n - частота обертання, об/хв.

Реальні значення Мс істотно відрізняються від величини моменту, обчисленого за формулою зведення, яка має вигляд квадратичної гіперболи.

Залежність моменту двигуна насоса М від частоти обертання є такою:

|

(20) |

де k =2...5.

Зауважимо, що менші значення k беруть для одиничних насосів, що працюють без статичного напору, а більші - для насосів, що працюють із значними статичними напорами. Так, для систем водопостачання k = 3...5.

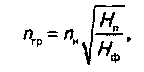

Коли фіктивний напір насоса Нф дорівнює статичному Hст, його подача Q та ККД η дорівнюють нулю. Частота обертання, що відповідає такому граничному режимові,

|

(21) |

де Нn - практично існуючий напір при роботі насоса.

Однією з основних задач автоматичного регулювання режимів роботи насосних агрегатів є визначення необхідної частоти обертання насосного агрегату для одержання потрібного режиму роботи без перевищення напору.

Формула необхідної частоти обертання насоса залежно від його характеристик і потрібної продуктивності, за якої будуть забезпечені мінімальні напори на виході насосної установки при необхідному діапазоні зміни подачі, має такий вигляд:

|

(22) |

де Hh - статична складова напору; Нф - фіктивна висота підйому рідини (при нульовій подачі); Qm — найбільш можлива для даних умов подача.

Статична складова подачі визначається як різниця геодезичних позначок насосної установки і споживача та вільного напору у споживача.

Під час розрахунків дійсних витрат електроенергії в керованих насосних установках слід враховувати витрати електричної енергії, що мають місце у процесі керування в керованому електроприводі.

З позицій особливостей енергозбереження можна виділити три головні принципово відмінні види керованих електроприводів.

Електроприводи з втратами енергії ковзання: системи ЕП з реостатом у колі ротора, ЕП з гідравлічними або електромагнітними муфтами ковзання.

ЕП з рекуперацією енергії ковзання: різні каскадні системи, наприклад асинхронно-вентильні каскади.

ЕП, що працюють без втрат енергії ковзання: частотні, вентильні та з багатошвидкісними електродвигунами.

Як показали дослідження, втрати потужності ковзання в ЕП суттєво залежать від механічної характеристики насоса і частоти обертання.

Втрати потужності ковзання у відносних одиницях в цьому разі становлять

|

(23) |

де n` = n/nн - відносна частота обертання; k - показник ступеня в механічній характеристиці насоса.

При k = 2...5 максимальне значення втрат потужності ковзання становить 8...15% Pном насосного агрегату. Цим втратам відповідає частота обертання 65...80% nном. При цьому втрати потужності ковзання відносно невеликі і становлять близько 4...8% Рном насоса, що визначає (при простоті таких систем ЕП) досить широке їх використання в практиці.

Крім втрат енергії ковзання Wковз, у системах ЕП є втрати на вентиляцію, тертя в підшипниках тощо, які становлять 1...3% Рн.

Отже, загальні

втрати електричної енергії W![]() тут можна вважати рівними

тут можна вважати рівними

|

(24) |

Втрати електричної енергії в ЕП, що працюють із рекуперацією енергії. У сучасних каскадних системах одна частина електричної енергії ковзання повертається в мережу живлення, а інша - губиться в ЕП.

Втрати енергії ковзання в ЕП можна визначити за формулою

|

(25) |

Де Wковз - загальні втрати енергії ковзання; ηk - ККД каскаду (для сучасних систем цей коефіцієнт досить високий і становить 0,9...0,95).

У каскадних системах є сталі втрати енергії, що не залежать від енергії ковзання. Вони становлять до 3% споживаної потужності.

Враховуючи це, підсумкові втрати енергії в ЕП з рекуперацією приблизно такі:

|

(26) |

Втрати в ЕП, що працюють без втрат електричного ковзання.

Прикладом такого електропривода можна вважати частотно-керовані електродвигуни.

Вказані втрати зумовлені втратами енергії в частотних перетворювачах, а також зниженням ККД частотно-керованих електродвигунів за рахунок появи вищих гармонік струму та відхилення форми струму від синусоїдної форми. Так, ККД частотного перетворювача ηчп становить 0,9...0,95.

Втрати за рахунок несинусоїдності перетвореного струму становлять 3...5%.

Загальні втрати енергії можна обчислити за формулою

|

(27) |

де N6 - базова (номінальна) потужність насосного агрегату, кВт; Т - розрахунковий час роботи електропривода, год; ξ - коефіцієнт, що враховує втрати, які не залежать від ковзання.

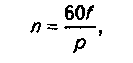

При ступеневому керуванні швидкості електродвигуна ця швидкість змінюється за рахунок перемикання обмоток статора, що змінює кількість пар полюсів р:

|

|

де n - синхронна швидкість асинхронного двигуна; f - частота струму мережі..

Завдяки зміні характеристики двигуна можна одержати робочі точки насоса при зменшенні Q, значно менших напорах і витратах електричної енергії. При цьому слід мати на увазі, що ККД багатошвидкісного електродвигуна на 2...3% менший за ККД одношвидкісного двигуна.