- •Контрольная работа № 1

- •2) Продольно–строгальный двухстоечный станок 7216

- •2) Технические характеристики:

- •Контрольная работа №2 Задание 2

- •Обработка зубчатых колёс долбяками

- •Обработка цилиндрических зубчатых колёс червячными фрезами

- •Нарезание цилиндрических колёс с прямыми и косыми зубьями

- •Обработка конических зубчатых колёс с прямыми зубьями двумя резцами, образующими впадину плоского производящего колеса

- •Обработка прямозубых конических колёс дисковыми фрезами(метод обкатки)

- •Анализ перемещений инструмента и заготовки при нарезании конических зубчатых колёс с круговыми зубьями

- •Чистовая обработка зубьев шестерен

- •Задание 1.

- •1) Настройка цепи главного движения:

- •2) Настройка цепи деления:

- •3) Настройка цепи радиальной подачи:

Федеральное Государственное Автономное образовательное учреждение высшего профессионального образования

«Уральский Федеральный Университет

имени первого Президента России Б.Н.Ельцина»

Кафедра Металлорежущие станки и инструменты

Контрольная работа

Станочное оборудование

автоматизированных производств

Студент:

Масленникова Наталья Сергеевна

Группа: ТМ-4 (Технология машиностроения)

Вариант №08

Преподаватель:

Пестов Константин Николаевич

Екатеринбург

2011

Контрольная работа № 1

Задание 1.

1).Строганием называется технологический метод обработки плоских поверхностей заготовок строгальными резцами, характеризуемый прямолинейным движением резания и прямолинейным прерывистым движением подачи. Заготовки обрабатывают строганием на поперечно- и продольно-строгальных станках.

Рис. 1.1. Типовые поверхности, получаемые при строгании.

Строгание широко применяют при изготовлении небольшого количества деталей в ремонтных и инструментальных цехах машиностроительных заводов. Такая обработка связана с удалением с заготовки больших объемов металла. По сравнению с другими технологическими методами формообразования строгание экономически более выгодно вследствие простоты конструкции и малой стоимости режущего инструмента. Строганием образуют (рис. 1) вертикальные 1, горизонтальные 2 и наклонные 3 поверхности, уступы 7, пазы 5, канавки 4 и реже — криволинейные поверхности 6.

Для формообразования плоской горизонтальной поверхности резец совершает возвратно-поступательное движение, являющееся главным движением резания Dr, и характеризуется скоростями рабочего хода vp (скоростью резания) и холостого хода vx. Прямолинейное прерывистое движение заготовки или инструмента является движением подачи Ds. При строгании плоскости (рис. 2) заготовке и инструменту сообщаются два согласованных между собой движения — движение резания в горизонтальной плоскости и движение подачи. Движение подачи происходит в тот момент, когда инструмент находится в крайнем правом положении и не касается заготовки. Глубина резания t - наибольшее расстояние, на которое проникает режущая кромка в заготовку, измеряется в плоскости, перпендикулярной направлению подачи.

При строгании плоскости резец устанавливают на глубину t и сообщают ему (или заготовке) поступательное движение со скоростью рабочего хода vp время которого по всей длине заготовки срезается стружка. После этого резец со скоростью vx возвращается в исходное положение — холостой ход. Для уменьшения потери времени, затрачиваемого на возвращение резца в исходное положение, скорость холостого хода vx должна быть больше скорости рабочего хода vp

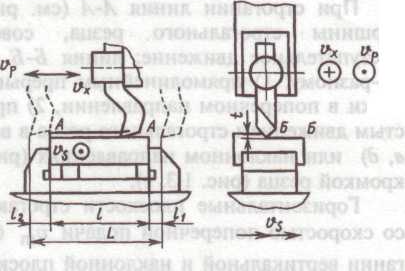

Рис. 1.2. Схема строгания

Полное возвратно-поступательное движение представляет один двойной ход. Длиной хода будет являться перемещение резца (или заготовки) в направлении резания из начального положения в конечное. Длина хода L несколько больше длины l обрабатываемой поверхности заготовки. Перемещения L1 и L2 называют перебегом резца соответственно в начале и конце рабочего хода. Из рис. 1. ясно, что L=l1+l+l2.

Движение подачи Ds обеспечивает последовательное врезание резца в слои материала, подлежащего удалению с заготовки. Движение подачи сообщают заготовке периодически в конце каждого холостого хода. Движение подачи Ds характеризуется относительным прямолинейным перемещением резца и заготовки за один двойной ход и имеет размерность мм/дв.х.

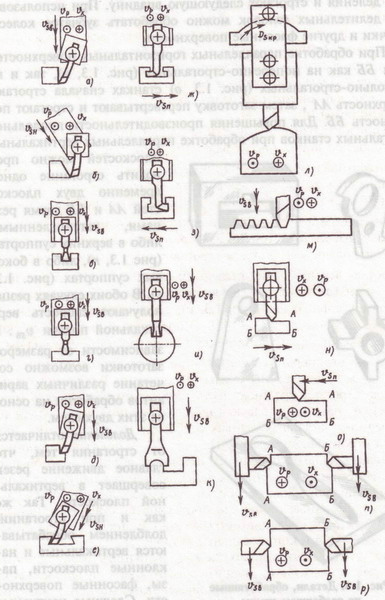

При строгании линия А-А (см. рис. 2) является следом вершины строгального резца, совершающего возвратно-поступательное движение; линия Б-Б может воспроизводиться по-разному: 1) прямолинейным прерывистым движением заготовки в поперечном направлении, 2) прямолинейным прерывистым движением строгального резца в вертикальном (рис. 3, а, в, д) или наклонном направлениях (рис. 3, б, е), 3) режущей кромкой резца (рис. 3, г).

Горизонтальные плоскости строгают проходными резцами со скоростью поперечной подачи vsn (см. рис. 2). При строгании вертикальной и наклонной плоскостей (рис. 3, а, б) резец движется со скоростью резания и одновременно с вертикальной vSB или наклонной vSH скоростью подачи. Прямоугольные пазы и фасонные канавки строгают прорезными (рис. 3, в) и фасонными (рис. 3, г) резцами со скоростью вертикальной подачи vSB. Уступы строгают подрезными резцами со скоростью вертикальной подачи (рис. 3, д). Строгание паза «ласточкин хвост» осуществляют в три приема. Сначала строгают прямоугольный паз (рис. 3, в), а затем последовательно — боковые стороны паза (рис. 3, е) подрезными резцами со скоростью подачи vSH . Строгание паза на поперечно-строгальном и продольно-строгальном станках производится однотипно. На рис. 3, ж, з приведены схемы выполнения Т-образного паза. Сначала строгают среднюю часть паза, затем левую часть (рис. 3, ж), и, наконец, правую (рис. 3, з). Движение подачи на поперечно-строгальных станках сообщается заготовке, а на продольно-строгальных — резцу. На рис. 3, и показано строгание шпоночных канавок обычными пазовыми резцами нужной ширины.

На строгальных станках чаще выполняют наружные шпоночные канавки. Для обработки фасонных поверхностей используют фасонные резцы (на поперечно-строгальных станках) (рис. 3, к), на продольно-строгальных станках — поворотные приспособления и копировальные устройства. На строгальных станках можно выполнять разнообразные по форме поверхности, например, изготовить зубчатую рейку (рис. 3, м): впадины зубцов последовательно строгают при вертикальной подаче суппорта, после чего осуществляют процесс деления и строгают следующую впадину. При использовании делительных головок можно обработать зубчатое колесо, кулачки и другие фасонные поверхности.

Рис. 1.3. Схемы движения при выполнении работ на строгальных станках.