- •Содержание

- •Элементы проектирования линии переработки плодоовощной продукции

- •Порядок выполнения работы

- •Вопросы для контроля

- •Приложения

- •Поступление сырья в цех переработки по времени

- •2. Выход готовой продукции из 1 кг исходного сырья, кг

- •3. Варианты задания к лабораторной работе №1

- •Общие требования безопасности к технологическим процессам по переработке плодоовощной продукции

- •Транспортные устройства перерабатывающих предприятий

- •Самоходные тележки и электрокары

- •Транспортные устройства с тяговым рабочим органом

- •Транспортные устройства без тяговых рабочих органов

- •Порядок выполнения расчета

- •Вопросы для контроля

- •Приложения

- •1. Технические данные гидравлических установок

- •2. Техническая характеристика элеваторов р9-кт2-э

- •3. Норма выработки для различных видов сырья

- •Требования безопасности при эксплуатации оборудования для транспортирования, сортирования и инспекции сырья, тары и готового продукта (конвейеров, элеваторов, электротельферов)

- •Машины для мойки сырья и тары

- •1. Классификация машин для мойки сырья

- •2. Классификация машин для мойки тары

- •Вопросы для контроля

- •Основные правила безопасности при обслуживании моечных машин

- •Машины для измельчения продукции

- •1. Механизмы резки плодов и овощей

- •2. Оборудование для резки продукции

- •3. Оборудование для дробления продукции

- •4. Оборудование для тонкого измельчения. Гомогенизаторы

- •5. Машины для удаления косточек из плодов

- •Вопросы для контроля

- •Требования безопасности к машинам для калибровки, очистки, и измельчения сырья

- •Оборудование сокового производства

- •1. Прессы

- •2. Протирочные машины и финишеры

- •Фильтры

- •Вопросы для контроля

- •Требования безопасности для оборудования сокового производства (стекание, отжим и фильтрация соков)

- •Аппараты для предварительной тепловой обработки

- •1. Классификация тепловых аппаратов

- •2. Бланширователи

- •3. Развариватели

- •Требования безопасности при тепловой обработке плодоовощного сырья (бланширование, подогрев разваривание)

- •Наполнительно - дозировочное оборудование

- •1. Наполнительно-дозировочные машины

- •2. Дозировочные устройства

- •3. Наполнительные устройства

- •4. Скоростные наполнительно-дозировочные устройства

- •5. Машины для фасовки продукции

- •Требования безопасности к наполнительно-дозировочному оборудованию

Машины для измельчения продукции

Цель работы:

- изучить основные марки машин для измельчения плодоовощной продукции, их технические данные и область применения основных машин для измельчения с/х продукции;

- закрепить знания по устройству базовых моделей измельчителей, усвоить технологический принцип их работы;

- обосновывать выбор измельчительных машин для конкретной технологической линии переработки с/х продукции;

- изучить правила техники безопасности при эксплуатации машин для измельчения с/х сырья.

Вопросы к отчету по работе:

1. Существующие механизмы резки плодов и овощей в резательных машинах.

2. Область применения, основные элементы устройства и технологический процесс работы серийно выпускаемых машин для резки с/х продукции: А9-КРВ; А9-КИП; А9-КЛГ/2; РЗ-КРА; МШ-10000. Краткая техническая характеристика перечисленных машин для резки плодоовощной продукции.

3. Область применения, элементы устройства и технологический процесс работы машин для дробления сырья: А9-КИФ; Д1-7,5; Д2-7,5; ДДС-5; КДП-4М. Привести краткую характеристику машин для дробления продукции.

4. Элементы устройства, принцип работы и техническая характеристика косточковыбивной машины ККУ.

5. Назначение гомогенизаторов и краткая техническая характеристика. Существующие конструкции гомогенизирующих органов. Элементы устройства и технологический процесс работы гомогенизаторов А1-ОГМ; ОГБ-5. Привести схему головки гомогенизатора ОГБ-5.

6. Область применения, элементы устройства и технологический процесс работы машин для удаления косточек из плодов. Привести краткую техническую характеристику косточковыбивных машин.

7. Основные правила безопасности при обслуживании оборудования для измельчения продукции.

1. Механизмы резки плодов и овощей

Механизмы резки являются основными элементами резательных машин и включают рабочие органы и систему для подачи и отведения продуктов. Подача и отведение продукта осуществляются гравитационно, принудительно или самопроизвольно от силы трения, возникающей между продуктом и поверхностью ножа (дискового).

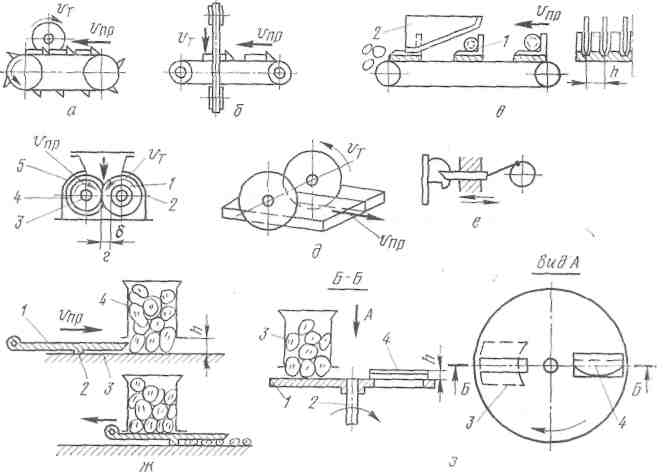

Резка может производиться в одной или нескольких плоскостях, прямо или криволинейно. На (рис. 4.1) показаны схемы механизмов с дисковыми ножами, смонтированными на общем валу. Продукт лежит свободно на ленточном транспортере или на подставке с опорами.

Рис. 4.1. Схемы механизмов с дисковыми ножами

На (рис. 4.1 а, б) показан комбинированный режущий инструмент, состоящий из горизонтального лезвия и гребенки с вертикально установленными тонкими лезвиями. Этим инструментом продукт разрезается сразу в двух плоскостях - горизонтальной и вертикальной. Нарезанный продукт имеет форму параллелепипедов (столбиков), размеры которых определяются высотой установки лезвия горизонтального ножа над диском и расстоянием между вертикальным лезвием.

Скорость

ножа

![]() и

резка сопровождаются значительной

деформацией продукта. Когда продукт

закреплен (фиксируется) неподвижно (

и

резка сопровождаются значительной

деформацией продукта. Когда продукт

закреплен (фиксируется) неподвижно (![]() при

при

![]() )

резка получается намного качественнее.

Замена дискового ножа ленточным,

предпочтительна при резке твердых

материалов на крупные куски. В консервной

промышленности такой способ применяется

широко.

)

резка получается намного качественнее.

Замена дискового ножа ленточным,

предпочтительна при резке твердых

материалов на крупные куски. В консервной

промышленности такой способ применяется

широко.

В режущем механизме с неподвижным плоским ножом 2 и гребневидной опорой 1 (рис. 4.1 в) резка происходит при наклонном расположении ножа к плоскости движения. Такое исполнение просто и целесообразно при резке крупных плодов.

Механизм с дисковыми ножами и ротационной подачей (рис. 4.1 г, д) состоит из вала 2 с дисковыми ножами 1, смонтированными на определенной высоте, и вала 3 с барабаном 4, монтируемыми в кожухе 5. На поверхности барабана нарезаны каналы, в которые заходят ножи, благодаря чему продукт полностью разрезается.

Механизм резки (сечения) плоским ножом (рис. 4.1 е) основан на возвратно-поступательных движениях с помощью кривошипно-шатунного механизма.

Механизм (рис. 4.1 ж) когда плоды засыпаются в бункер 4, то нижний край бункера находится на определенном расстоянии от неподвижной плоскости 3. Кожух бункера служит опорой, благодаря которой при движении ножа 1 отрезается выступающий из бункера слой продукта требуемой толщины. Затем нож выступом 2 выталкивает этот слой из под бункера и возвращается в первоначально положение, и процесс повторяется.

В механизме с плоским ножом (рис. 4.1 з) возвратно-поступательное движение ножа заменено вращательным. Нож 4 закреплен неподвижно на вращательном диске 1 так, чтобы лезвие его было расположено выше диска на определенную величину и при вращении вала 2 нож срезает слой продукта требуемой толщины.

Механизм резки в трех взаимно перпендикулярных плоскостях (на кубики) показан на (рис. 4.2). В горизонтальном барабане 1, на горизонтальном валу вращается шайба 2, с радиальными лопатками 8.

Рис. 4.2. Механизм резки в трех плоскостях

Часть 10 барабана 1 представляет собой отдельную часть 2, свободно закрепленную за основание 9, а ее положение регулируется и фиксируется винтом 11. Продукт 6 поступает в барабан и прижимается шайбой 2 к его стенкам. Вращающиеся лопатки 8 захватывают продукт и подают к неподвижным плоским ножам 7, которые разрезают его на пласты. Высота h пласта зависит от угла расположения части 10 к барабану 1. Дисковый нож 12 нарезает отрезанные пласты на полоски, а плоские ножи 4, смонтированные на роторе 3, нарезают полоски на кубики шириной δ = 8 мм. Каналы, на поверхности опоры 5 и зубья, в заданной части на отбивающем гребне 13, позволяют производить полное отрезание продукта. Полученные кубики отводятся по желобу 14.