Материаловедение (есть недочеты, не я делал их)

.docx28. Охарактеризовать четыре основных превращения в сталях при нагреве и охлаждении. 1. Превращение перлита в аустенит, протекающее выше точки Ас1, выше температуры стабильного равновесия аустенит–перлит; при этих температурах из трех основных структур минимальной свободной энергией обладает аустенит: Feα + Fe3С → Feγ (С) или П → А 2. Превращение аустенита в перлит, протекающее ниже А1: Feγ (С) → Feα + Fe3С или А → П 3. Превращение аустенита в мартенсит: Feγ (С) → Feα (С) или А →М Это превращение наблюдается ниже температуры метастабильного равновесия аустенит–мартенсит (То). 4. Превращение мартенсита в перлит, точнее, в феррито-карбидную смесь: Feα (С) → Feγ + Fe3С или М →П. Оно происходит при всех температурах, так как при всех температурах свободная энергия мартенсита больше свободной энергии перлита (точнее ферритокарбидной смеси). 29. Распад аустенита. Процесс образования аустенита в сталях при нагревании. (Распад аустенита) Превращение аустенита в перлит заключается в распаде аустенита – твердого раствора углерода в γ-железе, на почти чистое α-железо и цементит: Feγ (С) → Feα + Fe3C. Превращение может начаться не в точке А1, а при некотором переохлаждении, когда свободная энергия ферритокарбидной смеси (перлита) окажется меньшей, чем свободная энергия аустенита. Чем ниже температура превращения, тем больше переохлаждение, тем больше разность свободных энергий, тем быстрее происходит превращение. Скорость диффузии резко уменьшается с понижением температуры, следовательно, с этой точки зрения увеличение переохлаждения должно замедлять превращения. Превращение перлита в аустенит. При обычных условиях нагрева превращение запаздывает и получается перенагрев, перенагретый выше критической точки перлит с различной скоростью в зависимости от степени перенагрева превращается в аустенит. Для получения однородного по составу аустенита при нагреве требуется не только перейти через точку окончания перлитно-аустенитного превращения, но и перегреть сталь выше этой точки или дать выдержку для завершения диффузионных процессов внутри аустенитного зерна. 30. Что общего и чем отличаются структуры между собой перлит, сорбит и троостит? Перлит, сорбит, троостит представляют собой механические смеси феррита и цементита. Они различаются только по степени дисперсности. При этом повышается их твердость.При медленном охлаждении со скоростью V1 (вместе с печью) образуется сравнительно грубая пластинчатая смесь – обычный перлит. Твердость по Роквеллу HRC =10; σв= 600 МПа. При охлаждении на воздухе со скоростью V2 образуется сорбит, который отличается от перлита более тонкодисперсным строением HRC =20; σв= 850 МПа.При охлаждении в масле со скоростью V3 образуется еще более высокодисперсный троостит, HRC =30; σв= 1100 МПа.Лучшую пластичность и вязкость, а вместе с тем и прочность, имеет структура сорбита. Стали с сорбитной структурой более износостойкие. Они используются для изготовления нагруженных изделий.Стали со структурой троостита обладают значительной упругостью и используются для изготовления пружин, рессор.

31. Критическая скорость охлаждения. Критическая скорость охлаждения зависит от всех факторов, влияющих на скорость распада аустенита. Критическая скорость охлаждения определяет прокаливаемость стали. Критическая скорость охлаждения зависит в основном от состава стали. Как правило, при термической обработке конструкционной стали требуется быстрое охлаждение в интервале температур 650 - 400 С. Критическая скорость охлаждения зависит от состава сплава. Критическая скорость охлаждения снижается с повышением легированности. Критическую скорость охлаждения уменьшают введением легирующих элементов, укрупнением зерна аустенита, повышением однородности аустенита. Однако критическая скорость охлаждения таких сплавов является высокой и не может быть обеспечена для массивных магнитов. Уменьшает критическую скорость охлаждения. Понижает температуру мартенситного превращения. При критических скоростях охлаждения она может стать нерегулярной, что приводит к случайным изменениям температуры и концентраций. 32. Превращения, происходящие в стали при отпуске. Предварительная термическая обработка исследованных сталей заключалась в закалке от температур, обеспечивающих получение гомогенного аустенита. При нагреве образцов под закалку принимались меры против окисления и обезуглероживания.Превращения при скоростном контактном электронагреве изучали на установке для комплексного исследования, которая позволяла одновременно фиксировать температуру, удлинение, ток и падение напряжения на участке образца, а также отметки времени. Для получения информации об изменении содержания углерода в твердом растворе использовали метод измерения удельного электросопротивления. Применение быстродействующего магнитометра с магнитным зондом позволяло наблюдать за изменениями намагниченности сплавов непосредственно в процессе скоростного индукционного нагрева. Из полученных результатов можно сделали вывод о том, что при скоростях нагрева до 60 000 град/сек мартенсит углеродистых сталей распадается, и нет смысла говорить о возможности обратного мартенситного превращения в изученном диапазоне скоростей. 33. Мартенситное превращение. Можно выделить следующие характерные особенности мартенситного превращения в стали: 1. Мартенситное превращение – бездиффузионное.2. Механизм А → М превращения носит сдвиговый характер. 3. Сдвиговой механизм превращения приводит к образованию на поверхности полированного шлифа стали характерного рельефа. 4. Кристаллическая решетка мартенсита в сталях не кубическая как у Feα, а тетрагональная, при этом тетрагональность решетки линейно увеличивается с ростом содержания в стали углерода, а в ряде высоколегированных сталей зависит и от содержания легирующих элементов. 5. Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам, имеющая сложное внутреннее строение. 6. Время образования одного кристалла мартенсита менее 10-7 с, а скорость его роста более 105 см/с, т. е. близка к скорости звука в твердом теле и не зависит от температуры превращения. 7. А→М превращение протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при более низкой температуре Мк. 8. Температура Мн в широком диапазоне скоростей охлаждения не зависит от ее величины, а А→М превращение невозможно подавить даже при самых больших скоростях охлаждения. 9. Мартенситные точки зависят от состава стали; сильно Мн и Мк снижает углерод. 10. А→М превращение не идет до конца.11. Приложение внешних упругих напряжений или деформаций увеличивает количество образуемого мартенсита и повышает темпера-туру начала его образования.

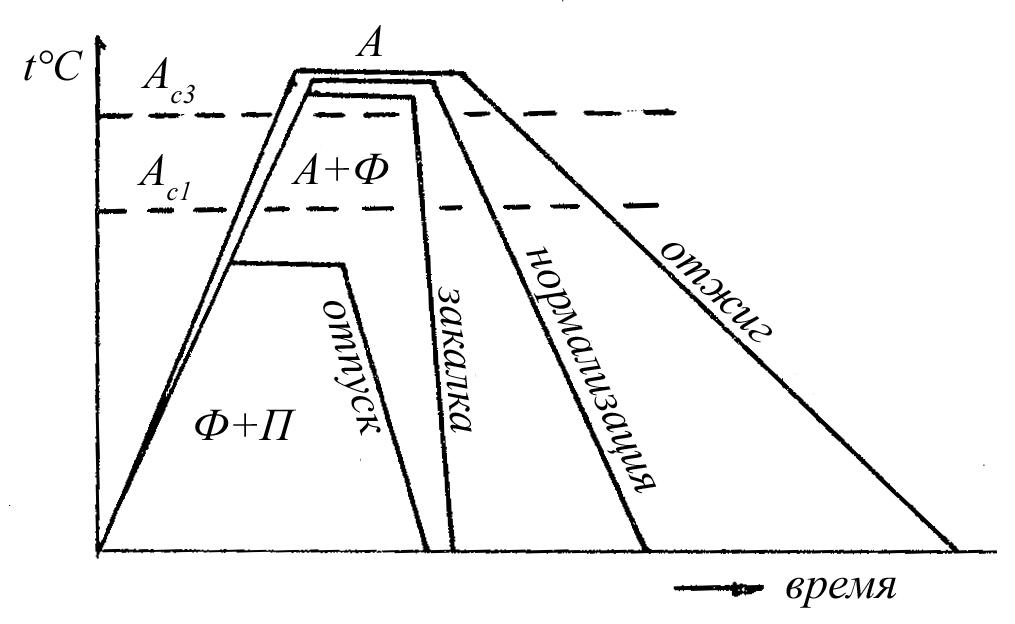

34.

Основные параметры термической обработки.

Поясните графиком

Основные

параметры термической обработки

следующие: скорость нагрева, оптимальная

температура нагрева, время выдержки

при этой температуре, скорость охлаждения.

Основными

из них являются два параметра: оптимальная

температура нагрева и скорость охлаждения.

В зависимости от них различают следующие

виды термической обработки стали: отжиг,

нормализация, закалка и отпуск.

35.

Виды закалки.

Закалка

в одном охладителе —

нагретую до определённых температур

деталь погружают в закалочную жидкость,

где она остаётся до полного

охлаждения.Прерывистая

закалка применяется

для предупреждения появления внутренних

напряжений в изделии. Закалка

с самоотпуском

заключается

в том, что изделие охлаждают от температуры

закалки в охлаждающей среде только в

течение времени, которое необходимо

для его прокаливания на определенную

глубину. Дальнейшее охлаждение идет

на воздухе.Поверхностная

закалкаприменяется

для увеличения износостойкости, твёрдости

и прочности деталей, воспринимающих

ударную нагрузку.Струйчатая

закалка

заключается в обрызгивании детали

интенсивной струёй воды и обычно её

применяют тогда, когда нужно закалить

часть детали. Ступенчатая

закалка —

закалка, при которой деталь охлаждается

в закалочной среде, имеющей температуру

выше мартенситной точки для данной

стали. Изотермическая

закалка

- необходимо выдерживать сталь в

закалочной среде столько времени, чтобы

успело закончиться изотермическое

превращение аустенита.Лазерная

закалка- термическое упрочнение металлов

и сплавов лазерным излучением основано

на локальном нагреве участка поверхности

под воздействием излучения и последующем

охлаждении этого поверхностного

участка.

36.

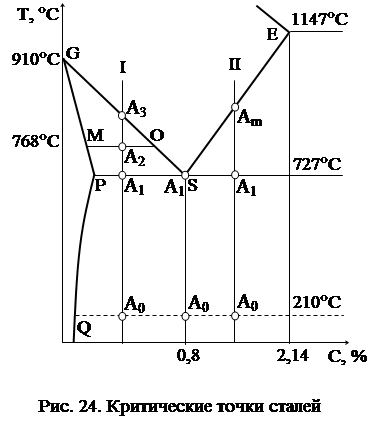

Какие характерные критические точки

различают в стали при нагреве?

Температурные

остановки, при которых происходят

перестройки решеток, называются

критическими температурами или

критическими точками и обозначаются

Аr при охлаждении и Ас при нагревании.

В точках Аr2и Ас2,не происходит перестройка

атомной решетки, а изменяются магнитные

свойства железа.

37. Отпуск стали, виды отпуска стали. Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической АC1, выдержке при этой температуре и последующем медленном или быстром охлаждении. Цель отпуска — устранить или уменьшить напряжения в стали, повысить вязкость и понизить твердость.Отпуск является заключительной операцией термической обработки.В зависимости от температуры нагрева различают: Низкий отпуск достигается нагревом до температуры 150—250° С, выдержкой при этой температуре и последующим охлаждением на воздухе. При выдержке во время отпуска в указанном интервале температур мартенсит закалки превращается в мартенсит отпуска, при этом внутренние напряжения частично снимаются и остаточный аустенит превращается в мартенсит отпуска.Средний отпуск производят при 300—500° С. Твердость стали заметно понижается, вязкость увеличивается. Средний отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при средней твердости.Высокий отпуск происходит при 500—600° С, его основное назначение — получить наибольшую вязкость при достаточных пределах прочности и упругости стали. Применяют этот вид отпуска для деталей из конструкционных сталей, подвергающихся действию высоких напряжений, особенно при ударной нагрузке 38. Какая термическая обработка обеспечит получение оптимальных составов деталей из среднеуглеродистых сталей? Какая при этом образуется структура? Для решения задачи способ термической обработки среднеуглеродистой стали включает нормализацию и отпуск детали при 655-750oС в течение 120-300 мин, охлаждение на воздухе и повторную нормализацию с выдержкой 10-50 мин. Проведение отпуска (неполного отжига) при 655-750oС в течение 120-300 мин обеспечивает формирование мелкозернистой перлитно-ферритной микроструктуры.На пластические свойства среднеуглеродистих сталей существенное влияние оказывают морфология и топография перлитных включений. Морфология и топография перлита в углеродистых сталях может быть существенно изменена путем термообработки. 39. Нормализация стали и практическое ее использование. Нормализацией называется нагрев стали с выдержкой при этой температуре и последующим охлаждением на воздухе. Нормализацию применяют для устранения внутренних напряжений и наклепа, повышения механических свойств стали. Слово «нормализация» указывает на то, что сталь после этой операции получает нормальную, однородную, мелкозернистую структуру; перлит приобретает тонкое строение. Нормализации подвергают отливки и поковки. 40. Рекристаллизационный и диффузионный отжиг, и их назначение. Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением.В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.Диффузионный отжиг. Подобная термообработка проводится для устранения результатов ликвации дендритного типа. Диффузионному отжигу подвергается легированная сталь, в которой показатели вязкости и пластичности могут снижаться именно из-за внутрикристаллической либо дендритной ликвации. Цель диффузионной обработки литого металла состоит в том, чтобы добиться его равновесной структуры, а также улучшения механических характеристик и однородности свойств по всему объему готовой продукции. 41. Отжиг стали: отжиг первого и второго рода. Отжиг 1-го рода — без фазовой перекристаллизации — применяется для приведения металла в более равновесное структурное состояние: снимается наклёп, понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации).Отжиг 2-го рода осуществляется с фазовой перекристаллизацией: металл нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение. 42. Полный отжиг. Полный отжиг осуществляется главным образом после горячей механической обработки и литья углеродистых и легированных сталей. Основной целью полного отжига кованых и литых деталей является измельчение зерна, смягчение металла для улучшения его обработки режущим инструментом и устранение внуренних напряжений. Это достигается нагревом, не превышающим 20-40°С верхней критической точки АСз, и медленным охлаждением.В результате полного отжига деталей, изготовленных из доэвтектоидной углеродистой стали, получается пластинчатый перлит, а зерна феррита располагаются в виде разорванной сетки. 43. Изотермический отжиг. Изотермический отжиг. Этот вид отжига заключается в нагреве стали на 30-50°С выше точки Ас3, охлаждении до температуры несколько ниже точки Аr1, изотермической выдержке при этой температуре для полного превращения аустенита и последующем охлаждении на воздухе. Изотермический отжиг позволяет сокращать продолжительность циклов, используемых при обычном отжиге высоколегированной стали, с 15-30 до 4-7 час. и дает однородную структуру. Такой отжиг особенно необходим для высокохромистых сталей с устойчивым аустенитом. 44. Диффузионная металлизация. Алитирование, силицирование, хромирование. Алитирование представляет собой поверхностное насыщение стальных и чугунных заготовок алюминием с образованием твердого раствора алюминия в железе. Его применяют преимущественно для деталей, работающих при высоких температурах, так как при этом значительно повышается жаростойкость стали. Для алитирования алюминий сначала наносят на заготовку распылением жидкой струи сжатым воздухом, затем нанесенный слой алюминия защищают жаростойкой обмазкой и производят диффузионный отжиг заготовок при температуре 920 °С в течение 3 ч. Диффузионное хромирование производится в порошковых смесях, составленных из феррохрома и шамота, смоченных соляной кислотой, или в газовой среде при разложении паров хлорида хрома СrCl. Хромированный слой низкоуглеродистой стали незначительно повышает твердость, но обладает большой вязкостью, что позволяет подвергать хромированные детали сплющиванию, прокатке и т. п. Силицирование – насыщение поверхностного слоя стальных заготовок кремнием, обеспечивающее повышение стойкости против коррозии и эрозии в морской воде, азотной, серной и соляной кислотах, применяется для деталей, используемых в химической промышленности. 45. Химико-термическая обработка стали. Цементация (газовая и в твердом карбюризаторе). Целью химико-термической обработки является получение поверхностного слоя стальных изделий, обладающего повышенными твердостью, износоустойчивостью, жаростойкостью или коррозионной стойкостью. Цементацией называется поглощение углерода поверхностным слоем заготовки, который после закалки становится твердым; в сердцевине заготовка остается вязкой. При цементации твердым карбюризатором применяют древесный уголь в смеси с углекислыми солями – карбонатами. Цементации подвергают заготовки из углеродистой или легированной стали с массовым содержанием углерода до 0,08 %. Поверхности, не подлежащие цементации, изолируют от карбюризатора нанесением на них обмазок или омедняют электролитическим способом. При газовой цементации применяют различные газы и газовые смеси Газовую цементацию выполняют в герметически закрытых безмуфельных или муфельных печах непрерывного действия при температуре 900–950 °С и непрерывном потоке цементирующего газа или в шахтных печах периодического действия. Преимуществом газовой цементации перед цементацией твердым карбюризатором являются двух – трехкратное ускорение процесса, чистота рабочего места, возможность лучшего управления процессом.

46. Азотирование стали, виды и цель азотирования деталей машин. Азотированием называется насыщение поверхности стали азотом. Сущность азотирования заключается в том, что аммиак при температуре 500—750° С разлагается на азот и водород, и активные атомы азота, диффундируя в поверхностный слой, сообщают поверхности стали большую твердость, не влияя на механические свойства сердцевины деталей. Азотирование имеет ряд преимуществ перед цементацией: она дает незначительное изменение размеров деталей, обеспечивает более высокую твердость и износоустойчивость; сообщает деталям хорошую сопротивляемость действию переменных нагрузок, высокий предел выносливости и коррозионную стойкость. Недостаток азотирования — длительность процесса.Цель азотирования – придание поверхностному слою деталей высокой твердости, износостойкости и коррозионной стойкости. Азотирование осуществляется при выделении активного азота из диссоциирующего аммиака. 47. Цианирование (нитроцементация) стали. Цианирование – насыщение поверхностного слоя одновременно углеродом и азотом;. Жидкостное цианирование производится в ваннах с расплавами цианистых солей при температуре, достаточной для разложения их с выделением активных атомов С и N. . Продолжительность жидкостного цианирования от 5 мин до 1 ч.. Газовое цианирование отличается от газовой цементации тем, что к цементирующему газу добавляют аммиак, дающий активизированные атомы азота. Газовое цианирование, так же как и жидкостное, разделяется на низкотемпературное и высокотемпературное. При газовом цианировании, называемом также нитроцементацией, отпадает необходимость в применении ядовитых солей и, кроме того, имеется возможность обработки более крупных деталей. 48. Термомеханическая обработка (НТМО и ВТМО). Термомеханическая (термопластическая) обработка заключается в совмещении двух способов упрочнения – пластической деформации и фазовых изменений. – высокотемпературная термомеханическая обработка (ВТМО), которая состоит из деформирования аустенита выше температуры рекристаллизации обычно выше критических точек и быстрого охлаждения; – низкотемпературная термомеханическая обработка (НТМО), которая состоит из деформирования аустенита ниже tp, т. е. нестабильного аустенита переохлажденного ниже критических точек с последующим охлаждением и фазовым превращением. 49. Основное назначение легирующих элементов в конструкционных сталях. Для улучшения механических и технологических свойств сталей в их состав вводят некоторые химические элементы, называемые легирующими добавками. Процесс этот называют легированием, а получаемые стали легированными. Вводимые легирующие элементы позволяют изменять не только механические, но и физико-химические свойства сталей. В частности, с помощью легирования можно существенно повысить жаропрочность и жаростойкость сталей, придать им коррозионную устойчивость в различных агрессивных средах, изменить их электрические и магнитные свойства.Основными легирующими элементами конструкционных сталей являются хром, марганец, кремний и никель. Путем легирования стали несколькими элементами требуемые свойства достигаются полнее и легче.Как правило, стоимость легированных сталей значительно выше, чем углеродистых. Кроме того многие из легирующих добавок относятся к числу достаточно дефицитных и дорогих металлов. 50. Цементуемые конструкционные стали. Область их применения. Используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок.Цементуемые углеродистые стали 15,20,25 используются для изготовления деталей небольшого размера, работающих в условиях изнашивания при малых нагрузках (втулки, валики, оси, шпильки и др.). Цементуемые легированные стали применяют для более крупных и тяжелонагруженных деталей, в которых необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину (кулачковые муфты, поршни, пальцы, втулки).Хромистые стали 15Х, 20Х используются для изготовления небольших изделий простой формы.Хромоникелевые стали 20ХН, 12ХН3А применяют для изготовления деталей средних и больших размеров, работающих на износ при больших нагрузках. Стали, дополнительно легированные вольфрамом или молибденом, применяют для изготовления крупных тяжелонагруженных деталей. Хромомарганцевые стали применяют вместо дорогих хромоникелевых, однако эти стали менее устойчивы к перегреву и имеют меньшую вязкость. С целью повышения прочности применяют легирование бором. 51. Улучшаемые конструкционные стали. Область их применения. Стали, подвергаемые термическому улучшению, широко применяют для изготовления различных деталей, работающих в сложных напряженных условиях.Улучшаемые углеродистые стали 35, 40, 45, из них изготавливают детали, испытывающие небольшие напряжени), и детали, требующие повышенной прочности . Стали этой группы можно использовать и в нормализованном состоянии.Улучшаемые легированные стали применяют для более крупных и более нагруженных ответственных деталей.Хромистые стали 30Х, 40Х, 50Х используются для изготовления небольших средненагруженных деталей. Эти стали склонны к отпускной хрупкости, поэтому после высокого отпуска охлаждение должно быть быстрым.Хромокремнистые (33ХС) и хромокремниймарганцевые (хромансил) (25ХГСА) стали обладают высокой прочностью и умеренной вязкостью. Широко применяются в автомобилестроении и авиации.Хромоникелевые стали 45ХН, 30ХН3А отличаются хорошей прокаливаемостью, прочностью и вязкостью, но чувствительны к обратимой отпускной хрупкости. Ванадий способствует измельчению зерна. 52. Рессорно-пружинные стали, их термообработка и область применения. Рессорсно-пружинные стали общего назначения - это стали углеродистые с содержанием углерода 0,5..0,85% (сталь 65, 70, 75, 85). Используются пружины и рессоры весьма широко: в автомобиле, например, их не менее 100, в самолете – тысячи.Массивные пружины (например, подвеска автомобиля) упрочняют закалкой с последующим средним отпуском.Особенности обработки рессор заключаются в том, что их закалку осуществляют в специальных закалочных прессах, что исключает деформации, поводки.Режим термической обработки 1. Закалка от 8300С, (выдержка 15') в масле, в прессе.2. Отпуск при 4500С, 2 ч.Эти стали подразделяют на следующие группы:нержавеющие: 40Х13, 40Х14Ф, 65Х13 (ГОСТ 5632-72) – упрочняемые закалкой от 10000С в масле с последующим средним отпуском (400..5000С). -жаростойкие и теплостойкие стали: 40Х9С2, 40Х10С2М, из которых изготавливают клапаны, клапанные пружины двигателей автомобилей, тракторов, танков, колосники, упрочняются закалкой от 10000С (масло) и отпуску при 450-5500С;- высокопрочные мартенситно-стареющие стали: 07Х16Н4Б, 09Х17Н7Ю, 03Х10Н11М2Т. После закалки от 10000С эти стали имеют мартенситную структуру, но этот мартенсит мягок, так как углерода в нем мало (<0,10%). 53. Износостойкие материалы, работающие в условиях действия ударного изнашивания. Износостойкие стали.Для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками используется высокомарганцевая сталь 110Г13Л, имеющая в своем составе 1…1,4% углерода, 12…14 % марганца. Сталь имеет аустенитную структуру и относительно низкую твердость (200…250 НВ). В процессе работы, когда на деталь действуют высокие нагрузки, которые вызывают в материале напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали и рост ее твердости и износостойкости. При этом сталь сохраняет высокую вязкость. Благодаря этим свойствам сталь широко используется для изготовления корпусов шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. 54. Коррозионностойкие стали и сплавы Изделия из нержавеющей и жаропрочной стали либо их сплавов предназначены для работы в агрессивных средах при высоких или обычных температурах. Поэтому основное требование, предъявляемое к материалам этой группы – жаростойкость или коррозионная стойкость.Коррозионная стойкость свойственна металлическим изделиям, на поверхности которых в агрессивной среде образуется прочная пассивирующая пленка, препятствующая проникновению в более глубокие слои металла и взаимодействию с ними агрессивного вещества. Иными словами, коррозионностойкая сталь – это сталь, обладающая стойкостью к воздействию межкристаллитной, химической, электрохимической и иной коррозии. 55. Шарикоподшипниковые стали. Марки. Термическая обработка этих сталей Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0.95-1.0% С и 1.3-1.65% Cr), а больших сечений - хромомарганцевую сталь ШХ15СГ (0.95-1.05% С, 0.9-1.2% Cr, 0.4-0.65% Si и 1.3-1.65% Mn), прокаливающуюся на большую глубину. Для изготовления деталей подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ. После газовой цементации, высокого отпуска, закалки и отпуска детали подшипника из стали 20Х2Н4А имеют на поверхности 58-62 HRC и в сердцевине 35-45 HRC.Сталь ШХ6, сталь ШХ15ГС. Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.Шарикоподшипниковые стали - высокоуглеродистые или низкоуглеродистые в цементованном состоянии стали, обладающие высокой твердостью. Легируются обычно хромом. 56. Классификация инструментальных сталей. Инструментальные стали классифицируются на несколько видов.Углеродистая сталь,Легированная сталь,Быстрорежущая сталь,Штамповая стальДругими словами, можно выделить 5 основных групп сталей из которых и производят высококачественный инструмент.Теплостойкие и вязкие стали, к таким сталям относятся легированные молибденом, хромом, вольфрамом, с средним или же малым содержанием в них углерода.Нетеплостойкие сплавы, к ним относятся вязкие и высокотвёрдые, содержание углерода в таких сталях-среднее, как правило они малопрокаливаемые и низколегированные.Средне теплостойкие стали, как правило износостойкие и твёрдые, в них от 2 до 3 % углерода, от 2 до 5% хрома, к таким сплавам обычно относятся ледебуритные и заэвтектоидные составы. 57. Быстрорежущие стали, их область применения и термообработка инструментов, изготовленных из этих сталей. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Затем проводят отжиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый перлит и карбиды. Количество карбидов около 25 %. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. Охлаждение производится в масле.При термической обработке быстрорежущих сталей применяют обработку холодом. Основными видами режущих инструментов из быстрорежущей стали являются резцы, сверла , протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента. 58. Твердые сплавы, их классификация, марки и область применения. Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150°С. В основном изготовляются на основе карбидов вольфрама, титана, тантала, хрома при различном содержании кобальта или никеля.Различают спечённые и литые твёрдые сплавы. Так же твердые сплавы различают по металлам карбидов, в них присутствующих: вольфрамовые — ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамовые — Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; титано-тантало-вольфрамовые — ТТ7К12, ТТ10К8Б.Безвольфрамовые ТНМ20, ТНМ25, ТНМ30Твердые сплавы ввиду своей высокой твердости применяются в следующих областях:* Обработка резанием конструкционных материалов: резцы, фрезы, сверла, протяжки и прочий инструмент.* Клеймение: оснащение рабочей части клейм.* Волочение: оснащение рабочей части волок.* Штамповка: оснащение штампов и матриц.* Горнодобывающее оборудование.* Рудообрабатывающее оборудование: оснащение рабочих поверхностей.* Газотермическое напыление износостойких покрытий. 59. Как влияет форма графитных включений на механические свойства чугунов? Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Относительное удлинение для серых чугунов составляет 0,5 %, для ковких – до 10 %, для высокопрочных – до 15%.Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало 60. Медь и сплавы на ее основе. Наиболее важное свойство меди, обеспечившее ей широкое применение, – хорошие электропроводимость и теплопроводность, высокая пластичность и способность образовывать технологичные сплавы, которые отлично обрабатываются и обладают хорошими механическими свойствами. Наиболее распространенными и известными сплавами меди являются латуни и бронзы. Цветные металлы являются более дорогими и дефицитными по сравнению с черными металлами, однако область их применения в технике непрерывно расширяется. Это сплавы на основе титана, алюминия, магния, меди. 61. Латуни. Основные элементы, входящие в состав латуни. Влияние легирующих элементов на свойства обычных и специальных латуней. Маркировка латуней. Применение. Латунями называют группу сплавов меди с цинком. Латуни широко используют в приборостроении, общем и химическом машиностроении. Наибольшее применение нашли латуни, содержащие до 38 % Zn, так как до этого предела существует твердый раствор замещения меди цинком и, следовательно, сохраняется кристаллическая решетка куба с центрированными гранями. Медно-цинковые латуни выпускают восьми марок и обозначают русской буквой Л; следующая за буквой цифра указывает средний процент меди в этом сплаве. Латуни более сложного состава в обозначении имеют после буквы Л другую букву, а цифры, размещенные после цифры, показывающей процент меди, указывают процент добавок в марке латуни. Например, ЛС59-1 означает латунь свинцовая, содержащая 57–60 % Сu и 0,8–1,5 Pb. Добавки этих металлов к латуням необходимы для улучшения их механических свойств или обрабатываемости, а также повышения коррозионной стойкости. 62. Бронзы. Марки бронз. Применение. Широко известны сплавы меди с оловом, называемые бронзами. Из бронзы еще в древности делали оружие и инструменты, сосуды и украшения, так как эти сплавы более прочны и коррозионно-стойки, чем медь. Благодаря отличным литейным качествам из этих сплавов в более позднее время стали отливать пушки и колокола. Бронзы маркируют русскими буквами Бр; справа ставят элементы, входящие в бронзу: О – олово, А – алюминий, Ф – фосфор, Т – титан и другие, обозначаемые так же, как и в латунях. Например, БрОЦ4-3 означает, что в бронзе содержится в среднем 4 % Sn, 3 % Zn, остальное медь.