Материаловедение (есть недочеты, не я делал их)

.docx

1.Классификация

конструкционных материалов. Сырьё для

производства металлов и

неметаллов.

Металлические

материалы: -сплавы

на основе железа – чистое железо, стали,

чугуны;-стали и сплавы с физическими

свойствами: магнитные и немагнитные

стали и сплавы, аморфные сплавы,

т.д.;-цветные металлы и сплавы – алюминий,

медь, титан и др.Неметаллические

материалы:-полимерные

органические материалы – пластмассы,

резины;-композиционные материалы с

неметаллической матрицей углепластики,

оргпластики;-неорганические материалы

(стекло, ситаллы, керамика);Для

производства чугуна, стали и цветных

металлов используют руду, флюсы,

топливо и огнеупорные материалы.

Материалами для получения пластмасс

является синтетическая смола.

Керамические

изделия, получаются из глин и их смесей

с минеральными добавками.Сырьем для

получения стекла являются кварцевый

песок, известняк, сода и др.Клеи

герметики;пленкообразующее вещество,

растворители, пластификаторы,

отвердители и катализаторы,

наполнители.Конструкционные

материалы подразделяют на: обеспечивающие

жесткость, статическую и циклическую

прочность;износостойкие материалыс

высокими упругими свойствами;с малой

плотностью;с высокой прочностью.

2.Кристаллизация

металлов и основные параметры,

характеризующие этот процесс.

При

переходе металла из жидкого состояния

в твердое образуются кристаллы. Такой

процесс называют кристаллизацией.

Процесс кристаллизации состоит из двух

процессов: возникновение зародышей,

или центров

кристаллизации и

рост кристаллов из этих центров. Процесс

кристаллизации может протекать только

при условии уменьшения свободной

энергии. Для начала кристаллизации

необходимо, чтобы процесс был

термодинамически выгоден системе и

сопровождался уменьшением свободной

энергии системы. Это возможно при

переохлаждении

жидкости.

Должна быть фактическая

температура кристаллизации.

Охлаждение металла в жидком состоянии

сопровождается плавным понижением

температуры и может быть названо простым

охлаждением, так как при этом нет

качественного изменения состояния. При

достижении температуры кристаллизации

температура появляется горизонтальная

площадка, связанная с выделением скрытой

теплоты кристаллизации. По окончании

кристаллизации, т. е. полного перехода

в твердое состояние, температура снова

начинает снижаться, а твердое

кристаллическое вещество охлаждается.

По мере развития процесса кристаллизации

в нем участвует все большее число

кристаллов. Поэтому процесс вначале

ускоряется, а затем, когда взаимное

столкновение растущих кристаллов

начинает препятствовать их росту,

замедляется.

3.

Кристаллическое строение металлов.

Основные типы кристаллических решеток

и параметры их

характеризующие.

Металлы

представляют собой поликристаллические

тела, состоящие из большого числа мелких,

различно ориентированных по отношению

друг к другу кристаллов. В процессе

кристаллизации они приобретают

неправильную форму и называются

кристаллитами,

или зернами.

Все

металлы, затвердевающие в нормальных

условиях, представляют собой кристаллические

вещества, то есть укладка атомов в них

характеризуется определённым порядком.

Этот порядок определяется понятием

кристаллическая решётка. Элементарная

ячейка характеризует особенности

строения кристалла. Основными параметрами

кристалла являются:– размеры рёбер

элементарной ячейки;– углы между

осями;–число атомов;– плотность упаковки

атомов в кристаллической решетке.

Классификация кристаллических решеток

была проведена французским ученым

О.Браве. Всего существует четыре

типа;–примитивный – узлы решетки

совпадают с вершинами элементарных

ячеек;–базоцентрированный – атомы

занимают вершины ячеек и два места в

противоположных гранях;–объемно-центрированный

– атомы занимают вершины ячеек и ее

центр;– гранецентрированный – атомы

занимают вершины ячейки и центры всех

шести граней.Основными типами

кристаллических решёток

являются:Объемно-центрированная

кубическая (ОЦК); Гранецентрированная

кубическая (ГЦК3):;плотноупакованная

(ГПУ).

4.

Дефекты кристаллического строения и

их влияние на механические свойства

металлов.

Выделяют

несколько групп дефектов:К

Точечным

(нульмерные)

дефектам относят дефект

Шотки,

межузельные

атомы (

находящиеся вне узлов кристаллической

решетки), а также примесные атомы, которые

могут или замещать атомы основного

металла или внедряться в свободные

места решетки.Линейные(одномерные)

дефекты в кристаллах характеризуются

тем, что их поперечные размеры не

превышают нескольких межатомных

расстояний, а длина может достигать

размера кристалла. К линейным дефектам

относятся дислокации

–

линии, вдоль и вблизи которых нарушено

правильное периодическое расположение

атомных плоскостей кристалла. Различают

краевую

и

винтовую

дислокации.Поверхностные(двухмерные)

- они представляют собой поверхности

раздела между отдельными зернами или

субзернами в поликристаллическом

материале, а также дефекты упаковки.

Объемные

или трехмерные дефекты это дефекты,

которые имеют величину гораздо больше

периода решетки во всех направлениях.

К этому типу можно отнести любые

модификации трех предыдущих которые

находятся близ друг друга тем самым

образовывая один большой дефект.Влияние

дефектов на свойство материалов.

Точечные дефекты используются для

легирования, то есть подмешивание в

состав материала примесей других

элементов. Для получения качественной

стали с высокими показателями долговечности

железо легируют углеродом и

марганцем.Дислокация относящиеся к

линейным дефектам позволяют увеличивать

прочность материала однако при этом

происходит потеря пластичности, но

иногда именно это и требуется.

5.

Основные свойства металлов.

Физические

свойства..Цвет

металла или сплава является

одним из признаков, позволяющих судить

о его свойствах. Удельный

вес —

вес одного кубического сантиметра

вещества, выраженный в граммах. Чем

больше удельный вес металла, тем более

тяжелым получается изделие.Теплопроводность

—

способность металла проводить тепло.

Чем больше теплопроводность, тем труднее

нагреть кромки свариваемой детали до

нужной температуры.Температура

плавления —

температура, при которой металл переходит

из твердого состояния в жидкое. Расширение

металлов при нагревании является

важной характеристикой. Две детали,

изготовленные из разных металлов и

нагретые до одинаковой температуры,

будут расширяться по-разному. Поэтому,

если эти детали будут скреплены между

собой, то при нагревании могут изогнуться

и даже разрушиться.Усадка

— уменьшение объема расплавленного

металла при его охлаждении. Испытание

на растяжение.

Испытанием на растяжение определяют

предел прочности и относительное

удлинение металла. Технологические

свойства.

Свариваемость

—

свойство металлов давать доброкачественные

соединения при сварке, характеризующиеся

отсутствием трещин и других пороков

металла в швах и прилегающих

зонах.Жидкотекучесть

— способность расплавленных металлов

и сплавов заполнять литерную форму.Ковкость

—

способность металлов и сплавов изменять

свою форму при обработке

давлением.Обрабатываемость

резанием —

способность металла более или менее

легко обрабатываться острым режущим

инструментом Химические

свойства.

Под химическими свойствами металлов

подразумевается их способность вступать

в соединение с различными веществами

и в первую очередь с кислородом.

6.

Механические свойства металлов и сплавов

и их основные параметры

Механические

свойства. Прочность

- способность металла сопротивляться

разрушению при действии на него

нагрузки.Твердость

— способность металла сопротивляться

внедрению в его поверхность другого

более твердого тела.Упругость

— свойство металла восстанавливать

свою форму и размеры после прекращения

действия нагрузки. Пластичность

— способность металла изменять форму

и размеры под действием внешней нагрузки

и сохранять новую форму и размеры после

прекращения действия сил. Вязкость

—

способность металла оказывать

сопротивление быстро возрастающим

нагрузкам. Механические свойства

металлов характеризуются: 1) пределом

прочности в кг/мм2; 2) относительным

удлинением в %;3) ударной вязкостью в

кгм/см2; 4) твердостью; 5) углом загиба.

Перечисленные основные свойства металлов

определяются следующими испытаниями:

1) на растяжение; 2) на загиб; 3) на твердость;

4) на удар.

7.Связь

между напряжением и деформацией

Рассмотрим

связь между деформацией и напряжением

на графике, называемой диаграммой

напряжений.

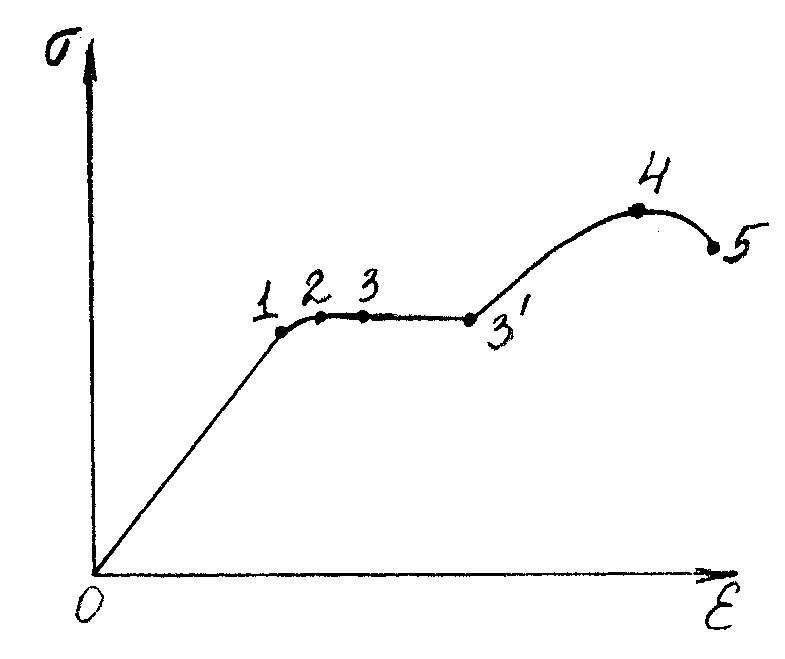

(0-1) – линейная зависимость..точка 1 называется пределом пропорциональности

(1-2) – упругие свойства сохраняются.точка 2 называется предел упругости. (2-3) – область пластических деформаций (остаточные деформации).точка 3 называется предел текучести. (3-) – горизонтальная область – материал “течет”. (3-4) Уменьшение сечения приводит к увеличению σ точка 4 называется пределом прочности. (4-5) – разрушение тела.

8. Объясните, почему реальная прочность сплавов, реализуемая на практике, ниже теоретической на один-два порядка? Каковы основные направления повышения конструкционной прочности металлов? Такое расхождение теоретической и фактической прочности объясняется тем, что деформация происходит не путем одновременного смещения целых атомных плоскостей, а за счет постепенного перемещения дислокаций. При движении дислокации вдоль направления сдвига через весь кристалл происходит смещение верхней и нижней его частей на одно межатомное расстояние. В результате перемещения дислокация выходит на поверхность кристалла и исчезает. На поверхности остается ступенька скольжения.В результате испытаний получают характеристики: силовые;деформационные;энергетические.Высокое качество детали может быть достигнуто только при учете всех особенностей, которые имеют место в процессе работы детали, и которые определяют ее конструкционную прочность.На конструкционную прочность влияют следующие факторы:конструкционные особенности детали;механизмы различных видов разрушения детали;состояние материала в поверхностном слое детали;процессы, приводящие к отказам при работе.Необходимым условием является надежность и долговечность. 9.Полиморфные превращения в металлах. Полиморфизм железа. Полиморфное превращение протекает вследствие того, что образование новой модификации сопровождается уменьшением свободной энергии системы. В условиях равновесия полиморфное превращение протекает при постоянной температуре и сопровождается выделением теплоты. Чтобы полиморфное превращение протекало, нужно некоторое переохлаждение (или перегрев) . В результате полиморфного превращения образуются новые кристаллические зерна, имеющие другой размер и форму, перекристаллизация. Полиморфное превращение сопровождается скачкообразным изменением всех свойств металла или сплава. Большое значение в технике имеют полиморфные превращения в железе. До температуры 1539º С железо остаётся жидким. При температуре 1539º С начинается кристаллизация и образуется δ-железо, имеющее кубическую объёмно-центрированную решётку. Между температурами 1392 и 911º С происходит перестройка этой решётки в новую модификацию – γ-железо с образованием кубической гранецентрированной решётки. Ниже температуры 911º С железо переходит в новую форму – α-железо с кубической объёмно-центрированной решёткой. При температуре 768º С происходит последняя температурная остановка,, в которой сохраняется объёмно- центрированная решётка. (П)10. Вам дан образец, необходимо измерить его твердость. Ваши действия. Порядок проведения испытания по Бреннелю:1. Установить на подвеску грузы , соответствующие выбранной для испытания нагрузке.2. Наконечник с шариком вставить в шпиндель и укрепить.3. На столик поместить испытываемый образец . Образец должен плотно лежать на столике. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика.4. Вращением рукоятки по часовой стрелке поднять столик и прижать образец к шарику ; продолжать вращать рукоятку до тех пор, пока указатель не станет против риски.5. Нажатием кнопки включить электродвигатель.6. После сигнала звонком вращением против часовой стрелки рукоятки опустить столик и снять с него образец с полученным отпечатком.7. Измерить полученный отпечаток.8. Определить твердость. Есть ещё порядок проведения испытания по Роквеллу и Виккерсу. 11. Наклеп стали и его влияние на структуру и свойства стали. При пластической деформации происходит упрочнение металла с потерей пластических свойств- это наклеп. При наклепе ухудшается электропроводность, улучшается электросопротивление. Наклепанный металл легче растворяется в кислотах, более склонен к коррозии. При обработке давлением теряется способность металла к дальнейшим деформациям. Полезное явление- используется как упрочняющаяя термообработка. Вредное явление- уменьшается пластичность на стадии изготовления.Влияние на структуру и свойства стали. Повышение плотности дефектов кристаллического строения затрудняет движение дислокаций, а, следовательно, повышает сопротивление деформации и уменьшает пластичность.Для конструкционных марок - прочность, для инструментальных - твердость, износостойкость, вязкость разрушения. 12.Влияние нагрева на строение и свойства деформированного металла. Возврат, полигонизация и рекристаллизация Большая часть работы, затрачиваемой на деформацию металла, превращается в теплоту. Остальная часть энергии аккумулируется в металле в виде повышенной плотности дефектов кристаллического строения. Такое состояние наклепанного материала термодинамически неустойчиво. При нагреве такого металла в нем протекают процессы возврата, полигонизации и рекристаллизации, после которых происходит возвращение всех свойств к свойствам металла до деформации. При нагреве до температур ниже (0,2–0,3) от температуры плавления начинается процесс возврата, под которым понимают снятие искажений кристаллической решетки, которые произошли в деформированном образце до нагрева. В результате этого прочность материала понижается, а пластичность увеличивается. Наряду с возвратом может протекать и процесс полигонизации, в результате которого беспорядочно расположенные внутри зерна дислокации собираются, образуя сетку и создавая ячеистую структуру. При более высоких температурах, может начаться процесс образования новых зерен – рекристаллизация. Происходит в две стадии. При первичной рекристаллизации происходит превращение вытянутых вследствие пластической деформации зерен в мелкие округлой формы беспорядочно ориентированные зерна. Вторичная заключается в росте зерен и протекает при более высоких температурах, чем первичная.

13.В

чем сходство между полиморфизмом и

рекристаллизацией?

Рекристаллизация

и примыкающие к ней процессы возврата

и полигонизации представляют собой

наиболее распространенный вид структурных

изменений, совершающихся при нагреве

в металлах и сплавах и неорганических

материалах вообще и уменьшающих свободную

энергию системы. Трудно найти такую же

взаимосвязанную совокупность процессов,

которые давали бы возможность изменять

в очень широком диапазоне микроструктуру,

текстуру и все структурно-чувствительные

свойства. Рекристаллизация почти всегда

сопровождает полиморфные, а часто и

другие виды фазовых превращений,

совершающихся при нагреве. Например,

превращение феррит -> аустенит в железе

включает в реальных условиях две стадии:1

— зарождение зерен аустенита и их рост

за счет зерен исчезающего феррита;2 —

рост зерен аустенита за счет друг

друга.

14.

Диаграммы состояния сплавов. Правило

фаз (закон Гиббса).

Диаграмма

состояния представляет собой графическое

изображение состояния сплава. Диаграммы

состояния строят для условий равновесия

или условий, достаточно близких к ним.

Диаграмма состояния представляет собой

теоретический случай, т. к. равновесные

превращения (без переохлаждения или

перегрева) на практике не могут

совершаться. Обычно на практике

используются превращения, происходящие

при малых скоростях нагрева или

охлаждения. Общие закономерности

сосуществования устойчивых фаз могут

быть выражены в математической форме

в виде правила

фаз или

закона

Гиббса.

Правило фаз дает количественную

зависимость между степенью свободы

системы и количеством фаз компонентов.

Под числом

степеней свободы (вариантностью) системы

понимают число внешних и внутренних

факторов (температура, давление,

концентра-ция), которое можно изменять

без изменения числа фаз в системе.

Правило фаз. С=

k – f + 2 ,где

С – число степеней свободы, k – число

компонентов, f – число фаз, 2 – число

внешних факторов. Правило фаз справедливо

только для равновесного состояния. Если

принять, что все превращения в металле

происходят при постоянном давлении, то

число переменных уменьшится на единицу.С=

k – f + 1

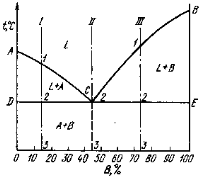

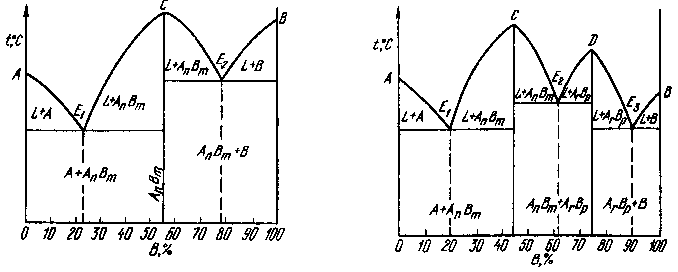

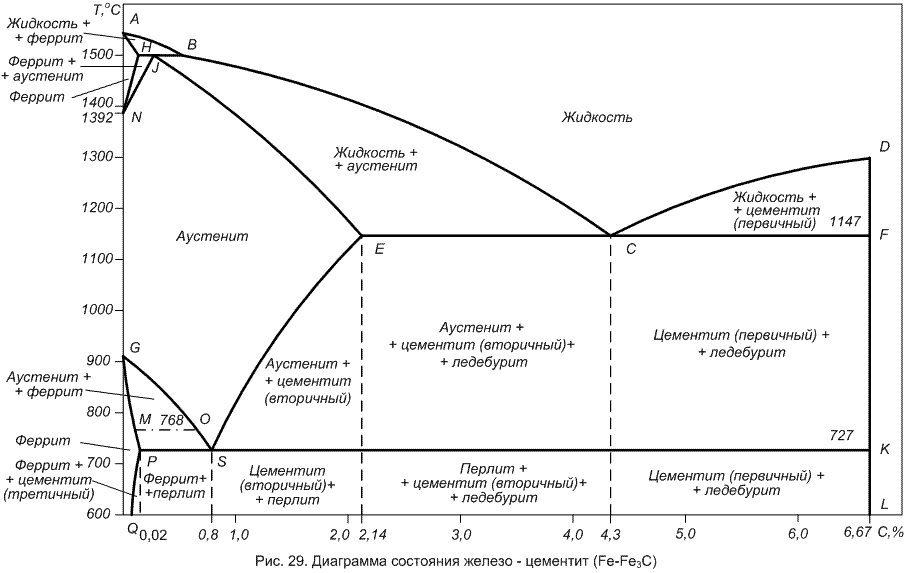

15.Диаграмма состояния I рода. Компоненты: вещества А и В (k=2). Фазы: жидкость, кристаллы А и кристаллы В (максимальное значение f=3). Линия АСВ – линия ликвидус – начало кристаллизации, DCE – линия солидус – конец кристаллизации. На линии АС начинают при охлаждении выделяться кристаллы А, а на линии СВ – кристаллы В. На линии DCE из жидкости концентрации С одновременно выделяются кристаллы А и В. Оба компонента в жидком состоянии неограниченно растворимы, а в твердом состоянии нерастворимы и не образуют химических соединений.

16.

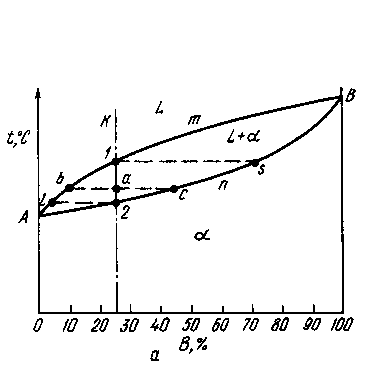

Диаграмма состояния II рода.

Оба компонента

неограниченно растворимы в жидком

состоянии,

ограниченно – в твердом и не образуют

химических соединений.

Компонента: А и В.

Фазы: L и альфа.

Кристаллизация при постоянной температуре не наблюдается, и горизонтальной линии на диаграмме нет. Диаграмма состоит из трех облстей: жидкости L, жидкости и твердого раствора альфа, твердого раствора.

Линия АnB – линия солидус, AmB – линия ликвидус. Т.1 соответствует началу кристаллизации. Т.2. – конец кристаллизации. Между точками 1 и 2 сплав находится в двухфазном состоянии.

17.

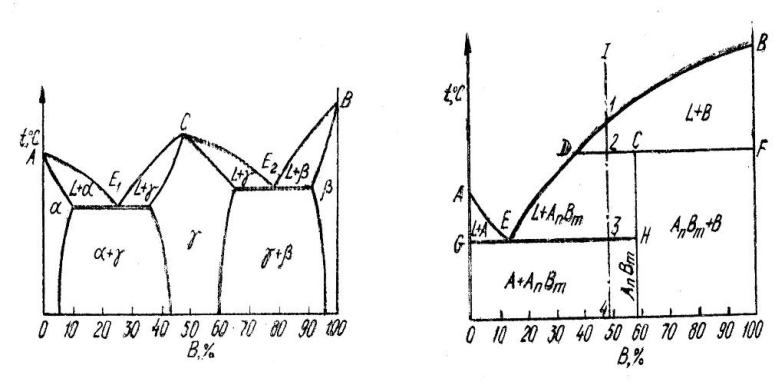

Диаграмма состояния III рода.

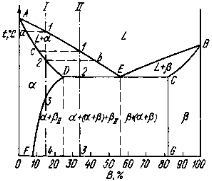

Оба

компонента неограниченно растворимы

в жидком состоянии, ограниченно – в

твердом и не образуют химических

соединений.

Компонент:

А и В.

Фазы:

L,альфа,

бетта.

В

сплавах такого рода возможно существование:

жидкой фазы,

твердого раствора

компонента В

в

А

(альфа-раствор)

и

твердого раствора А

в В

(бетта-раствор).

В сплавах возможно нонвариантное

равновесие при одновременном существовании

трех фаз.

Могут быть два вида диаграмм:

диаграмма с эвтектикой и диаграмма с

перитектикой.

18.

Диаграмма состояния IV рода.

Компонентами

системы являются вещества А

и

В,

а твердыми фазами – А,

АnВm и

В.

Из четырех возможных в этой системе

фаз могут существовать три L,

A, AnBm или

L,

B, AnBm.

Химическое

соединение устойчиво. Оно плавится при

постоянной температуре. Химическое

соединение можно рассматривать как

однокомпонентную систему, тогда при

плавлении с=0.

Диаграмма с устойчивым химическим соединением

Диаграмма

состояния

а) с твердым раствором на

базе химического соединения,

б) с

неустойчивым химическим соединением

(IV рода)

19. Диаграмма состояния для сплавов, испытывающих полиморфные превращения. При вторичной кристаллизации вследствие изменения растворимости с изменением температуры выделяются вторичные кристаллы.. Существование одного вещества в нескольких кристаллических формах носит название полиморфизма, или аллотропии. В рассматриваемых диаграммах с полиморфными превращениями верхняя часть диаграммы характеризует первичную кристаллизацию, нижняя – вторичную. протекает аналогично кристаллизации эвтектики, но исходным раствором является не жидкость, а твердый раствор.

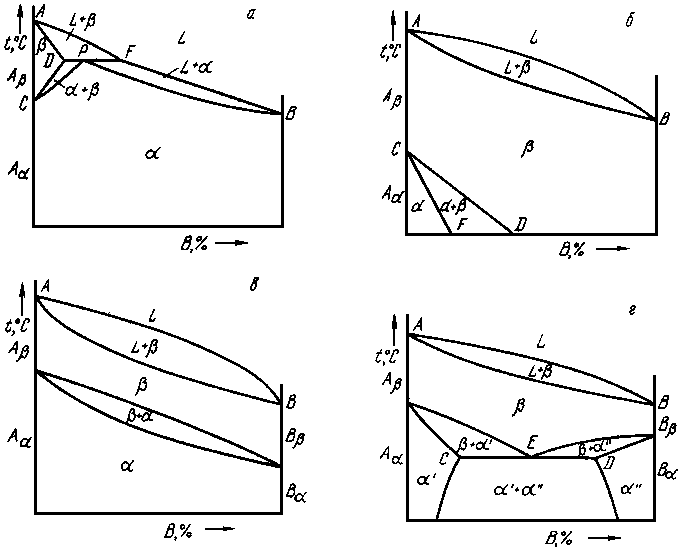

20. Связь между свойствами сплавов и диаграммой состояния. Вид диаграммы состояния зависит от того, какие фазы образуют оба компонента. Свойства сплава также зависят от того, какие соединения или какие фазы образовали компоненты сплава. 1. При образовании смесей свойства изменяются по линейному закону. 2. При образовании твердых растворов свойства сплава, в первую очередь электросопротивление, могут значительно отличаться от свойств компонентов. 3. При образовании ограниченных твердых растворов свойства в интервале концентраций, отвечающем однофазным твердым растворам, изменяются по криволинейному, а в двухфазной области диаграммы – по прямолинейному закону, причем крайние точки на прямой являются свойствами чистых фаз. 4. При образовании химического соединения на диаграмме концентрация – свойства концентрация химического соединения отвечает максимуму (или минимуму) на кривой . Эта точка перелома, соответствующая химическому соединению, называется сингулярной точкой. (П)21. Охарактеризовать основные линии на диаграмме состояния Fe-Fe3C. Линия ABCD. Эта линия получила название линии ликвидус. Она указывает на то, что любой сплав, лежащий при температурах выше этой линии, находится полностью в жидком состоянии.Линия AHJECF. Эта линия называется линией солидус и говорит о том, что любой сплав, лежащий ниже этой линии, находится полностью в твердом состоянии.Линия AHN. Эта линия является границей предельной растворимости углерода в δ-железе. Слева от этой линии находится область существования чистой δ-фазы Линия NJESG. Эта линия является границей предельной растворимости углерода в γ-железе. Внутренняя часть этой области является областью существования аустенита в чистом видеЛиния QPG. Эта линия является границей предельной растворимости углерода в α-железе. Слева от этой линии находится область существования чистого низкотемпературного ферритаЛиния HJB. Эта линия является границей перитектической реакции, сущность которой заключается в том, что при пересечении сплавом в процессе его охлаждения этой линии δ-фаза взаимодействует с жидкой фазой, образуя аустенитЛиния ECF. Эта линия является границей эвтектической реакции, сущность которой заключается в том, что при пересечении сплавом этой линии в процессе его охлаждения из жидкой фазы одновременно выделяются аустенит и цементит, образуя механическую смесь, называемую ледебуритомЛиния PSK. Эта линия является границей эвтектоидной реакции, сущность которой заключается в том, что при пересечении сплавом в процессе его охлаждения из аустенита одновременно выделяются феррит и цементит, образуя механическую смесь, называемую перлитомЛиния ES. Эта линия является границей перенасыщения аустенита углеродом. При пересечении сплавом этой линии в процессе его охлаждения из аустенита выделяется вторичный цементитЛиния PQ. Эта линия является границей перенасыщения феррита углеродом. При пересечении сплавом этой линии в процессе его охлаждения из феррита выделяется третичный цементит

(п)22. Фазы и структурные составляющие диаграммы состояния Fe-Fe3C. Феррит (Ф) – твердый раствор углерода и других примесей в α- железе. Различают низкотемпературный α-феррит с растворимостью углерода до 0,02 % и высокотемпературный δ-феррит с предельной растворимостью углерода 0,1 %. Феррит пластичен, но обладает низкой прочностью и твердостью. Аустенит (А) – твердый раствор углерода и других примесей в γ – железе. Предельная растворимость углерода в γ – железе 2,14 %. Микроструктура аустенита – полиэдрические зерна. Аустенит обладает высокой пластичностью и низкими прочностными свойствами. Цементит (Ц) – химическое соединение железа с углеродом – карбид железа (Fe3C). В цементите содержится 6,67 % С. До температур 210 оС (А0) цементит ферромагнитен. Он обладает очень высокой твердостью и очень малой пластичностью. Цементит является метастабильной фазой. В условиях равновесия в сплавах с высоким содержанием углерода образуется графит. Графит – модификация углерода в равновесном состоянии. Он мягок, обладает низкой прочностью и электрической проводимостью.

(п)23. При изучении микроструктуры сплава под микроскопом установлено, что структура состоит из 40% феррита и 60% перлита. Сколько примерно углерода в составе сплава? 100%П-0,8%С 60%П-х%С х=(60*0,8)/100=0,48%С Сталь 50 (п)24. Охарактеризуйте кривую охлаждения стали У10 по диаграмме состояния Fe-Fe3C. У10-1%С В сталях больше 1,14 не бывает углерода (п)25. Построить и охарактеризовать кривую охлаждения стали 45 по диаграмме состояния Fe-Fe3C. 26. Примеси и легирующие добавки в составе стали. Примеси - химические элементы, которые не вводятся в сплав и присутствует в нем в небольших количествах. Горофильные примеси - понижающие свободную энергию границ зерен поликристаллического сплава, неравномерно распределенные по объему металла и концентрированные преимущественно по границам зерен. Горофобные примеси - повышающие свободную энергию границ зерен в поликристаллическом сплаве, неравномерно распределенные в объеме металла и концентрированные в теле зерна, что приводит к образованию вблизи границы зерна областей с пониженной концентрацией примеси.Легирующие примеси — элементы, специально вводимые в металлы и сплавы в определённых количествах с целью изменения их структуры и свойств . Способы легирования:Ионная имплантация позволяет контролировать параметры приборов более точно, чем термодиффузия, и получать более резкие переходы. При нейтронно-трансмутационном легировании легирующие примеси не вводятся в полупроводник, а образуются из атомов исходного вещества (кремний, арсенид галлия) в результате ядерных реакций, вызванных облучением исходного вещества нейтронами. Термодиффузия:Осаждение легирующего материала, термообработка, удаление легирующего материала.Постоянные примеси — постоянное присутствие которых в сплавах определенного класса связано с технологией получения этих сплавов (Mn, Si, Al, часто Ti, применяемые в качестве раскислителей и присутствующие в любой хорошо раскисленной стали); Скрытые примеси- практически присутствующие в любой стали в очень малых количествах иобычно не регламентированные технической документацией.Случайныепримеси попадающие в сплав из вторичного сырья или руд (например,в низкоуглеродистые конструкционные стали: , Ni, Cr, Pb, Sb, Sn, As и др.). 27. Классификация видов термической обработки. Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп – искажение кристаллической решетки. Нагрев приводит к тому, что процессы, приводящие металл в устойчивое состояние. Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его и более устойчивое состояние, называется отжигом. (Отжиг первого и второго рода). Вторая группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой. (Истинная, поверхностная, объёмная) Третья группа. Состояние закаленного сплава характеризуется неустойчивостью. При повышении температуры закаленный сплав все больше приближается к равновесному состоянию. Такая обработка, т. е. нагрев закаленного сплава, но ниже температуры равновесных фазовых превращений, называется отпуском.