- •Техническая механика

- •Раздел III. Детали машин и основы

- •Глава 1. Основы проектирования и надёжной

- •Глава 2. Соединение деталей машин. . . . . . . . . . . . . ……….176

- •Глава 3. Механические передачи движения. . . . . . 189

- •Глава 4. Валы, оси и муфты.............................................................217

- •Глава 5. Опоры осей и валов. . . . . . . . . . . . . . . . . . . . . . . ……..225

- •Глава 6. Индивидуальные задания по основам конструирования и деталям машин. . . . . . . . . . ……………230

- •Введение

- •Раздел I. Теоретическая механика.

- •Часть 1. Статика.

- •Момент силы относительно точки

- •Центр параллельных сил.

- •Центр тяжести тел.

- •Часть II. Кинематика.

- •Часть III. Динамика. Основные понятия и аксиомы динамики. Понятие о трении

- •Содержание и задачи динамики

- •Аксиомы динамики

- •Движение материальной точки. Метод кинетостатики.

- •Свободная и несвободная точки.

- •Сила инерции

- •Работа и мощность.

- •Коэффициент полезного действия.

- •Мощность.

- •Раздел II. Основы сопротивления материалов

- •Глава 1. Предмет «Сопротивление материалов»

- •Объект курса

- •Внешние силы

- •Основные понятия и гипотезы (допущения)

- •Внутренние силы и их определение. Метод сечений

- •Эпюры внутренних усилий

- •Понятие о напряжении и напряженном состоянии

- •Понятие о деформации тела и о деформации физических точек

- •Глава 2. Растяжение, сжатие бруса

- •Напряжения и деформации при растяжении и сжатии. Закон Гука

- •Потенциальная энергия деформации

- •Анализ напряженного состояния при растяжении (сжатии)

- •Статически определимые и статически неопределимые задачи при растяжении и сжатии

- •Диаграмма растяжения

- •2.6. Диаграмма сжатия

- •2.7. Расчеты на прочность при растяжении (сжатии)

- •Примеры решения задач

- •Глава 3. Сдвиг и кручение стержней

- •3.1. Понятие о чистом сдвиге. Напряжения и деформации при сдвиге. Закон Гука

- •Практический расчет соединений работающих на сдвиг

- •Кручение бруса с круглым поперечным сечением. Напряжение в брусе круглого поперечного сечения. Условия прочности. Определение угла закручивания. Условие прочности

- •Кручение бруса прямоугольного поперечного сечения

- •Потенциальная энергия бруса при кручении

- •Кручение бруса круглого поперечного сечения за пределом упругости

- •Примеры решения задач.

- •Глава 4. Геометрические характеристики плоских сечений

- •Основные понятия

- •Статические моменты сечения

- •Моменты инерции сечения. Зависимость между моментами инерции при параллельном переносе осей

- •Зависимость между моментами инерции сечения при повороте осей. Главные оси и главные моменты инерции

- •Примеры решения задач

- •Глава 5. Изгиб

- •5.1. Основные понятия

- •5.2. Дифференциальные зависимости между и

- •Напряжения в брусе при чистом изгибе

- •5.4. Напряжения при поперечном изгибе

- •5.5 Примеры решения задач

- •Раздел III. Детали машин и основы конструирования введение

- •Глава 1. Основы проектирования и надежной эксплуатации типовых элементов машин, приборов и аппаратов

- •1.1. Общие вопросы проектирования

- •1.2. Основные критерии, определяющие работоспособность элементов конструкций

- •1.3. Технологичность деталей механизмов. Взаимозаменяемость и стандартизация. Допуски и посадки

- •Глава 2. Соединение деталей машин

- •2.1. Заклёпочные соединения

- •2.2. Сварные соединения

- •2.3. Клеевые и паяные соединения

- •2.4. Соединения с натягом

- •2.5. Резьбовые соединения

- •2.6. Клиновые и штифтовые соединения

- •2.7. Шпоночные соединения

- •2.8. Шлицевые (зубчатые) соединения

- •Глава 3. Механические передачи движения

- •3.1. Общие сведения о передачах

- •3.2. Передачи зацеплением

- •3.3. Передачи трением

- •3.4. Основные параметры зубчатых передач

- •3.5. Расчет на прочность зубьев цилиндрических передач

- •3.6. Расчет прямозубых конических колес на контактную прочность

- •3.7. Основные методы обработки зубьев зубчатых колес

- •3.8. Сложные зубчатые передачи

- •3.9. Зубчатые редукторы

- •3.10. Червячные передачи

- •Глава 4. Валы, оси и муфты

- •4.1. Назначение, конструкция и материалы валов и осей

- •4.2. Расчет валов и осей

- •4.3. Муфты

- •Глава 5. Опоры осей и валов

- •5.1. Подшипники скольжения

- •5.2. Опоры с трением качения

- •Глава 6. Индивидуальные задания по основам конструирования и деталям машин

- •6.1. Содержание и варианты индивидуального задания (контрольной работы)

- •6.2. Алгоритм расчета и конструирования элементов привода.

- •Расчет клиноременной передачи

- •Последовательность расчета.

- •Расчет зубчатых колес редуктора Выбор материалов и термической обработки зубчатых колес

- •Выбор муфты

- •Конструктивные размеры шестерни и колеса

- •Конструирование корпусных деталей редуктора

- •Компоновка редуктора

- •Проверки долговечности подшипников

- •Проверка прочности шпоночных соединений

- •Уточненный расчет валов

- •Выбор посадок сопряженных деталей редуктора

- •Выбор смазочных материалов

- •Заключение

4.2. Расчет валов и осей

Основные критерии работоспособности осей и валов - прочность и жесткость. В зависимости от характера напряжений, возникающих в валах и осях, возможны два случая их расчета на прочность: расчет на статическую прочность и расчет на усталостную прочность (выносливость).

Усталостная прочность оценивается коэффициентом запаса прочности. Неподвижные оси при действии постоянных нагрузок рассчитывают на статическую прочность. Подвижные быстроходные оси и валы рассчитывают на выносливость. Тихоходные валы и оси, нагруженные переменной нагрузкой, рассчитывают на статическую прочность и выносливость.

Расчет валов и осей на статическую прочность. Оси, нагруженные

только изгибающими нагрузками, рассчитывают на изгиб. После составления расчетной схемы и определения всех сил, действующих на ось, строят эпюру изгибающих моментов и по максимальному изгибающему моменту рассчитывают ось.

Расчет осей на статическую прочность при изгибе ведётся по формулам - проверочный (4.1), проектировочный (4.2):

,

(4,1)

,

(4,1)

(4.2)

(4.2)

где

- расчетное

напряжение в опасном сечении оси; М

-

изгибающий

момент в опасном сечении оси;

- расчетное

напряжение в опасном сечении оси; М

-

изгибающий

момент в опасном сечении оси;

-

момент

сопротивления изгибу сечения оси;

d

-

диаметр оси;

-

момент

сопротивления изгибу сечения оси;

d

-

диаметр оси;

- допускаемое

напряжение на изгиб.

- допускаемое

напряжение на изгиб.

Проектирование вала начинают с определения диаметра его выходного конца из расчета на чистое кручение по пониженному допускаемому напряжению, без учета влияния изгиба:

(4.3)

(4.3)

где

T

-

крутящий

момент, Н·мм;

- допускаемое

напряжение на кручение, для стальных

валов

=

20÷30

МПа.

- допускаемое

напряжение на кручение, для стальных

валов

=

20÷30

МПа.

Полученный результат округляют до ближайшего большего значения из стандартного ряда.

На основании расчетных схем валы рассчитывают на статическую прочность при одновременном действии изгиба и кручения. Для этого силы, действующие на вал в разных плоскостях, раскладывают по двум взаимно перпендикулярным плоскостям и в этих плоскостях определяют опорные реакции и изгибающие моменты. Суммарный изгибающий момент равен:

где Mx и My - изгибающие моменты во взаимно перпендикулярных плоскостях в выбранном сечении вала.

Приведенный или эквивалентный момент вычисляют по третьей теории прочности:

(4.4)

(4.4)

Расчет вала на совместное действие изгиба и кручения ведётся по формулам - проверочный (4.5), проектировочный (4.6):

(4.5)

(4.5)

(4.6)

(4.6)

где

- приведенное

(эквивалентное) напряжение для расчетного

сечения вала; d

-

диаметр

вала; 0,1d3

-

момент

сопротивления сечения вала при изгибе;

- допускаемое

напряжение на изгиб, для стальных валов

и осей с термической обработкой

=

70÷80

МПа.

- приведенное

(эквивалентное) напряжение для расчетного

сечения вала; d

-

диаметр

вала; 0,1d3

-

момент

сопротивления сечения вала при изгибе;

- допускаемое

напряжение на изгиб, для стальных валов

и осей с термической обработкой

=

70÷80

МПа.

Проверочный расчет валов и осей на усталостную прочность.

Проверочный (уточненный) расчет выполняется, когда известна конструкция и размеры вала, расположение и виды концентраторов напряжений, опор и деталей, построены эпюры моментов и т.п. Расчет сводится к определению коэффициента безопасности в опасных сечениях вала по условию:

(4.7)

(4.7)

где Sσ - коэффициент безопасности по изгибу, определяемый как:

,

- коэффициент

безопасности по кручению, равный:

,

- коэффициент

безопасности по кручению, равный:

где

σа

и τа

-

переменные

составляющие циклов изменения напряжений;

σm

и τm

-

постоянные

составляющие циклов изменения напряжений;

σ-1

и τ-1

-

пределы

выносливости при изгибе и кручении при

симметричном знакопеременном цикле;

εσ

и ετ

-

масштабный

фактор; Кσ

и Кτ

-

эффективные

коэффициенты напряжений при изгибе и

кручении;

- коэффициент, учитывающий влияние

посадки деталей на вал при изгибе;

- коэффициент, учитывающий влияние

посадки деталей на вал при изгибе;

- то

же при кручении,

- то

же при кручении,

;

;

β коэффициент упрочнения, вводится для валов с поверхностным упрочнением; ψσ и ψτ- коэффициенты, характеризующие чувствительность материала к асимметрии цикла изменения напряжений.

Постоянные циклов изменения напряжения σm и τm (средние напряжения циклов) и переменные составляющие σа и τа (амплитуды) цикла определяют по зависимостям:

σm=0;

σа=σF=

Если вал реверсируется, то:

τm=0;

Момент сопротивления вала W и полярный момент сопротивления Wp определяются по формулам:

для сплошного вала

W=0,ld3; Wp=0,2d3; Wp=2W;

для сечения вала со шпонкой

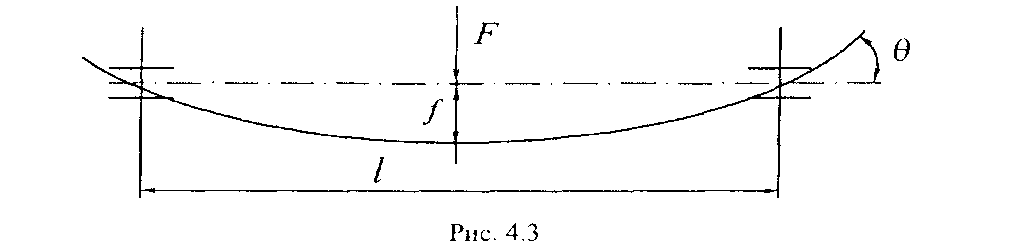

Расчет осей и валов на жесткость. Валы и оси, рассчитанные на статическую или усталостную прочность, не всегда обеспечивают нормальную работу машины. Под действием нагрузок валы и оси в процессе работы деформируются и получают линейные f и угловые θ перемещения (рис. 4.3), что, в свою очередь, ухудшает работоспособность отдельных узлов и машин. Так, например, значительный прогиб вала f вала электродвигателя, с одной стороны, уменьшает, а, с другой стороны, увеличивает зазор между ротором и статором, что отрицательно сказывается на его работе. Угловые перемещения θ вала или оси ухудшают работу подшипников, точность зацепления передач и т.п. Для обеспечения требуемой жесткости вала или оси необходимо производить расчет на изгибную или крутильную жесткость.

Для обеспечения жесткости на изгиб осей или вала необходимо, чтобы действительные значения θ и f не превышали допускаемых значений:

θ≤[θ], f ≤[f].

Для большинства валов жесткость на кручение не имеет существенного значения, и такой расчет не производят. Расчет валов на крутильную жесткость производят для длинных валов. Оси на крутильную жесткость не рассчитывают.

Условия жесткости валов на кручение записывают, как:

,

,

где Т - крутящий момент в расчетном сечении, Нм; G - модуль сдвига (для стали G = 8·104 H/мм2); I0- полярный момент инерции

(для вала круглого сплошного сечения I0 = 0,ld4).