- •Техническая механика

- •Раздел III. Детали машин и основы

- •Глава 1. Основы проектирования и надёжной

- •Глава 2. Соединение деталей машин. . . . . . . . . . . . . ……….176

- •Глава 3. Механические передачи движения. . . . . . 189

- •Глава 4. Валы, оси и муфты.............................................................217

- •Глава 5. Опоры осей и валов. . . . . . . . . . . . . . . . . . . . . . . ……..225

- •Глава 6. Индивидуальные задания по основам конструирования и деталям машин. . . . . . . . . . ……………230

- •Введение

- •Раздел I. Теоретическая механика.

- •Часть 1. Статика.

- •Момент силы относительно точки

- •Центр параллельных сил.

- •Центр тяжести тел.

- •Часть II. Кинематика.

- •Часть III. Динамика. Основные понятия и аксиомы динамики. Понятие о трении

- •Содержание и задачи динамики

- •Аксиомы динамики

- •Движение материальной точки. Метод кинетостатики.

- •Свободная и несвободная точки.

- •Сила инерции

- •Работа и мощность.

- •Коэффициент полезного действия.

- •Мощность.

- •Раздел II. Основы сопротивления материалов

- •Глава 1. Предмет «Сопротивление материалов»

- •Объект курса

- •Внешние силы

- •Основные понятия и гипотезы (допущения)

- •Внутренние силы и их определение. Метод сечений

- •Эпюры внутренних усилий

- •Понятие о напряжении и напряженном состоянии

- •Понятие о деформации тела и о деформации физических точек

- •Глава 2. Растяжение, сжатие бруса

- •Напряжения и деформации при растяжении и сжатии. Закон Гука

- •Потенциальная энергия деформации

- •Анализ напряженного состояния при растяжении (сжатии)

- •Статически определимые и статически неопределимые задачи при растяжении и сжатии

- •Диаграмма растяжения

- •2.6. Диаграмма сжатия

- •2.7. Расчеты на прочность при растяжении (сжатии)

- •Примеры решения задач

- •Глава 3. Сдвиг и кручение стержней

- •3.1. Понятие о чистом сдвиге. Напряжения и деформации при сдвиге. Закон Гука

- •Практический расчет соединений работающих на сдвиг

- •Кручение бруса с круглым поперечным сечением. Напряжение в брусе круглого поперечного сечения. Условия прочности. Определение угла закручивания. Условие прочности

- •Кручение бруса прямоугольного поперечного сечения

- •Потенциальная энергия бруса при кручении

- •Кручение бруса круглого поперечного сечения за пределом упругости

- •Примеры решения задач.

- •Глава 4. Геометрические характеристики плоских сечений

- •Основные понятия

- •Статические моменты сечения

- •Моменты инерции сечения. Зависимость между моментами инерции при параллельном переносе осей

- •Зависимость между моментами инерции сечения при повороте осей. Главные оси и главные моменты инерции

- •Примеры решения задач

- •Глава 5. Изгиб

- •5.1. Основные понятия

- •5.2. Дифференциальные зависимости между и

- •Напряжения в брусе при чистом изгибе

- •5.4. Напряжения при поперечном изгибе

- •5.5 Примеры решения задач

- •Раздел III. Детали машин и основы конструирования введение

- •Глава 1. Основы проектирования и надежной эксплуатации типовых элементов машин, приборов и аппаратов

- •1.1. Общие вопросы проектирования

- •1.2. Основные критерии, определяющие работоспособность элементов конструкций

- •1.3. Технологичность деталей механизмов. Взаимозаменяемость и стандартизация. Допуски и посадки

- •Глава 2. Соединение деталей машин

- •2.1. Заклёпочные соединения

- •2.2. Сварные соединения

- •2.3. Клеевые и паяные соединения

- •2.4. Соединения с натягом

- •2.5. Резьбовые соединения

- •2.6. Клиновые и штифтовые соединения

- •2.7. Шпоночные соединения

- •2.8. Шлицевые (зубчатые) соединения

- •Глава 3. Механические передачи движения

- •3.1. Общие сведения о передачах

- •3.2. Передачи зацеплением

- •3.3. Передачи трением

- •3.4. Основные параметры зубчатых передач

- •3.5. Расчет на прочность зубьев цилиндрических передач

- •3.6. Расчет прямозубых конических колес на контактную прочность

- •3.7. Основные методы обработки зубьев зубчатых колес

- •3.8. Сложные зубчатые передачи

- •3.9. Зубчатые редукторы

- •3.10. Червячные передачи

- •Глава 4. Валы, оси и муфты

- •4.1. Назначение, конструкция и материалы валов и осей

- •4.2. Расчет валов и осей

- •4.3. Муфты

- •Глава 5. Опоры осей и валов

- •5.1. Подшипники скольжения

- •5.2. Опоры с трением качения

- •Глава 6. Индивидуальные задания по основам конструирования и деталям машин

- •6.1. Содержание и варианты индивидуального задания (контрольной работы)

- •6.2. Алгоритм расчета и конструирования элементов привода.

- •Расчет клиноременной передачи

- •Последовательность расчета.

- •Расчет зубчатых колес редуктора Выбор материалов и термической обработки зубчатых колес

- •Выбор муфты

- •Конструктивные размеры шестерни и колеса

- •Конструирование корпусных деталей редуктора

- •Компоновка редуктора

- •Проверки долговечности подшипников

- •Проверка прочности шпоночных соединений

- •Уточненный расчет валов

- •Выбор посадок сопряженных деталей редуктора

- •Выбор смазочных материалов

- •Заключение

2.4. Соединения с натягом

Из соединений деталей, выполняемых с натягом, наиболее распространены цилиндрические.

Достоинства – простота конструкции, хорошее центрирование соединяемых деталей, возможность восприятия больших нагрузок и хорошее восприятие динамических нагрузок.

Недостатки - сложность сборки и разборки соединений, возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовывание), требования пониженной шероховатости посадочных поверхностей и повышенной точности изготовления.

Надежность соединения с натягом в основном зависит от размера натяга, который принимается в соответствии с выбранной посадкой, устанавливаемой стандартной системой допусков и посадок.

2.5. Резьбовые соединения

Резьбовыми называют такие соединения, которые осуществляются крепежными деталями посредством резьбы. Основными крепежными деталями резьбовых соединений являются болты, винты, шпильки и гайки.

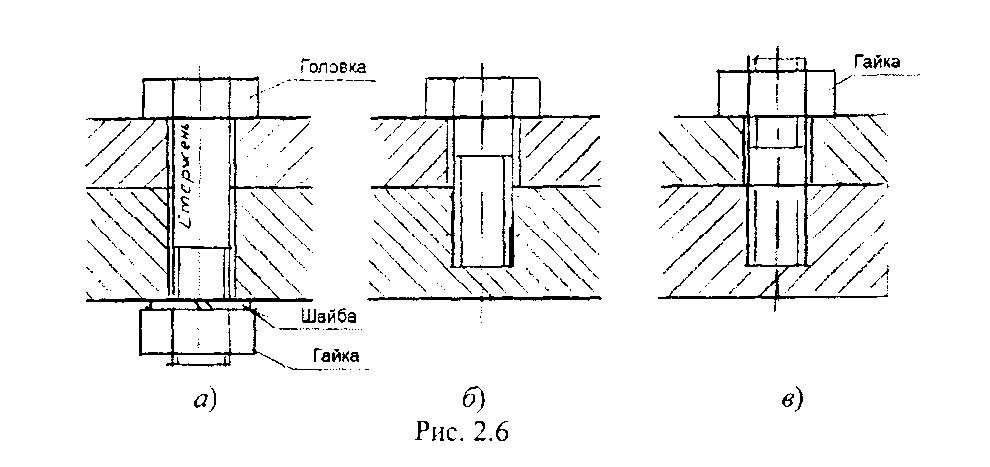

Болт представляет собой стержень с резьбой для гайки на одном конце и головкой на другом (рис. 2.6, а).

Винт - это стержень, обычно с головкой на одном конце и резьбой на другом конце, которым он ввинчивается в одну из скрепляемых деталей. В резьбовых соединениях применяют винты и без головок (рис. 2.6, 6).

Шпилька представляет собой стержень с резьбой на обоих концах; одним концом она ввинчивается в одну из скрепляемых деталей, а на другой конец навинчивается гайка (рис. 2.6, в).

Гайка - это деталь с резьбовым отверстием, навинчиваемым на болт (рис. 2.6,а) или на шпильку (рис. 2.6, в), и служащая для замыкания скрепляемых с помощью болта или шпильки деталей соединения.

Две детали, сопрягаемые резьбой (болт и гайка, винт и гайка и т.д.), называют винтовой парой.

Из всех видов соединений, применяемых в машиностроении, резьбовые соединения - самые распространенные, так как они наиболее надежны и удобны по форме для сборки и разборки, имеют небольшие габариты, просты в изготовлении, допускают точную установку соединяемых деталей и любую степень затяжки крепежными деталями. Благодаря своим достоинствам резьбовые соединения применяют также в строительных, крановых и других металлических конструкциях.

Недостаток резьбовых соединений состоит в наличии концентратов напряжений в резьбовых деталях, понижающих их прочность.

Резьбы

Профиль резьбы определяется формой сечения витков в осевой плоскости. По форме профиля различают треугольную, прямоугольную трапецеидальную и круглую резьбы. В зависимости от формы стержня, на котором нарезана резьба, различают цилиндрические и конические резьбы. В зависимости от направления вращения контура, образующего резьбу, различают правую и левую резьбы. Во всех случаях, когда нет необходимости применять левую резьбу, пользуются только правой резьбой.

Различают также однозаходную, двухзаходную, трехзаходную и другие резьбы.

В резьбовых соединениях применяют исключительно однозаходные резьбы, являющиеся наиболее надежными в отношении самоторможения резьбовых деталей и предохраняющие их от самоотвинчивания.

Многозаходные резьбы (двухзаходные, трехзаходные и т.д.) применяются в передачах винт-гайка и червячных.

Метрическая резьба - основная треугольная крепежная резьба. Метрические резьбы бывают с крупными и мелкими шагами. Наиболее распространена метрическая резьба с крупным шагом, так как по сравнению с резьбами с мелкими шагами она оказывает меньшее влияние на износ и ошибки изготовления. Метрические резьбы с мелкими шагами по сравнению с резьбой с крупным шагом при одном и том же наружном диаметре обеспечивают деталям большие прочность и надежность от самоотвинчивания. Метрические резьбы с мелкими шагами применяют при изготовлении тонкостенных резьбовых деталей, служащих для регулирования и подверженных действию динамических нагрузок.

Дюймовая резьба, так же как и метрическая, - треугольная, крепежная. Ее применяют для замены резьбовых деталей старых и импортных машин из стран, в которых применяется дюймовая система мер (США, Англия и др.).

Резьбу крепежной детали рассчитывают только на срез и смятие.

При одинаковых материалах сопрягаемых резьбовых деталей расчет резьбы на прочность производят по охватываемой детали по формулам на срез и на смятие, соответственно:

где τс – расчетное напряжение на срез резьбы; σсм – расчетное напряжение на смятие между винтами резьбы; n – число витков резьбы, воспринимающих нагрузку; к – коэффициент полноты резьбы, показывающий отношение высоты витка в опасном сечении к шагу резьбы (для метрической резьбы болтов, винтов и шпилек к = 0,75, гаек = 0,88); [τс] – допускаемое напряжение на срез резьбы; [σсм] – допускаемое напряжение на смятие резьбы.

Если охватывающая резьбовая деталь изготовлена из менее прочного материала, чем охватываемая резьбой деталь, то расчет резьбы на срез следует выполнять для каждой из этих деталей по вышеприведенным формулам.

Конструкции и материалы болтов, винтов, Шпилек, гаек, шайб и гаечных замков

Различают болты, винты, шпильки, гайки, шайбы и гаечные замки общего назначения, широко распространенные в различных конструкциях, и специального назначения, имеющие ограниченное применение только в отдельных случаях. Все детали общего назначения и некоторые специального назначения стандартизированы и бывают повышенной точности, нормальной точности и грубой точности.

Основными материалами для изготовления винтов, болтов, шпилек и гаек общего назначения являются стали марок Ст3км, Ст5, 10, 10км, 20, 20кп, 30, 35, 45, 40Г, 35Х, 40Х, 38ХА, 30ХГСА, 16ХСИ, 35ХГСА, 40ХНМА. Углеродистую сталь обыкновенного качества применяют для неответственных или мало ответственных крепежных резьбовых деталей без термообработки.

Обычные шайбы и гаечные замки (кроме пружинных) для облегчения изготовления обычно выполняют из низкоуглеродистых сталей марок Ст0, Ст1, Ст2, Ст3, 0, 8, 10, 15, 10 и 25. Пружинные замки изготовляют из пружинной стали марок 65, 70, 75, 65Г и др.

Расчет болтов, винтов и шпилек при действии статических и динамических нагрузок проводится по формулам сопротивления материалов. При этом учитываются различные варианты условий нагружения. Все эти варианты рассматриваются в справочниках и учебниках по деталям машин.

Пример 2.5. Рассчитать болт грузовой скобы, воспринимающий максимальную нагрузку F ≈ 20 кН. Материал болта - сталь Ст5 (предел текучести σÒ = 200 МПа).

Решение

Допускаемое напряжение на растяжение равно:

,6·200=120

МПа

,6·200=120

МПа

Так как болт установлен свободно (без затяжки гайки), то из условия прочности

По

ГОСТ 16093-81 подбираем резьбу M18 с шагом

2,5 мм, для которой

=15,294

мм>

14,5

мм.

=15,294

мм>

14,5

мм.