- •Техническая механика

- •Раздел III. Детали машин и основы

- •Глава 1. Основы проектирования и надёжной

- •Глава 2. Соединение деталей машин. . . . . . . . . . . . . ……….176

- •Глава 3. Механические передачи движения. . . . . . 189

- •Глава 4. Валы, оси и муфты.............................................................217

- •Глава 5. Опоры осей и валов. . . . . . . . . . . . . . . . . . . . . . . ……..225

- •Глава 6. Индивидуальные задания по основам конструирования и деталям машин. . . . . . . . . . ……………230

- •Введение

- •Раздел I. Теоретическая механика.

- •Часть 1. Статика.

- •Момент силы относительно точки

- •Центр параллельных сил.

- •Центр тяжести тел.

- •Часть II. Кинематика.

- •Часть III. Динамика. Основные понятия и аксиомы динамики. Понятие о трении

- •Содержание и задачи динамики

- •Аксиомы динамики

- •Движение материальной точки. Метод кинетостатики.

- •Свободная и несвободная точки.

- •Сила инерции

- •Работа и мощность.

- •Коэффициент полезного действия.

- •Мощность.

- •Раздел II. Основы сопротивления материалов

- •Глава 1. Предмет «Сопротивление материалов»

- •Объект курса

- •Внешние силы

- •Основные понятия и гипотезы (допущения)

- •Внутренние силы и их определение. Метод сечений

- •Эпюры внутренних усилий

- •Понятие о напряжении и напряженном состоянии

- •Понятие о деформации тела и о деформации физических точек

- •Глава 2. Растяжение, сжатие бруса

- •Напряжения и деформации при растяжении и сжатии. Закон Гука

- •Потенциальная энергия деформации

- •Анализ напряженного состояния при растяжении (сжатии)

- •Статически определимые и статически неопределимые задачи при растяжении и сжатии

- •Диаграмма растяжения

- •2.6. Диаграмма сжатия

- •2.7. Расчеты на прочность при растяжении (сжатии)

- •Примеры решения задач

- •Глава 3. Сдвиг и кручение стержней

- •3.1. Понятие о чистом сдвиге. Напряжения и деформации при сдвиге. Закон Гука

- •Практический расчет соединений работающих на сдвиг

- •Кручение бруса с круглым поперечным сечением. Напряжение в брусе круглого поперечного сечения. Условия прочности. Определение угла закручивания. Условие прочности

- •Кручение бруса прямоугольного поперечного сечения

- •Потенциальная энергия бруса при кручении

- •Кручение бруса круглого поперечного сечения за пределом упругости

- •Примеры решения задач.

- •Глава 4. Геометрические характеристики плоских сечений

- •Основные понятия

- •Статические моменты сечения

- •Моменты инерции сечения. Зависимость между моментами инерции при параллельном переносе осей

- •Зависимость между моментами инерции сечения при повороте осей. Главные оси и главные моменты инерции

- •Примеры решения задач

- •Глава 5. Изгиб

- •5.1. Основные понятия

- •5.2. Дифференциальные зависимости между и

- •Напряжения в брусе при чистом изгибе

- •5.4. Напряжения при поперечном изгибе

- •5.5 Примеры решения задач

- •Раздел III. Детали машин и основы конструирования введение

- •Глава 1. Основы проектирования и надежной эксплуатации типовых элементов машин, приборов и аппаратов

- •1.1. Общие вопросы проектирования

- •1.2. Основные критерии, определяющие работоспособность элементов конструкций

- •1.3. Технологичность деталей механизмов. Взаимозаменяемость и стандартизация. Допуски и посадки

- •Глава 2. Соединение деталей машин

- •2.1. Заклёпочные соединения

- •2.2. Сварные соединения

- •2.3. Клеевые и паяные соединения

- •2.4. Соединения с натягом

- •2.5. Резьбовые соединения

- •2.6. Клиновые и штифтовые соединения

- •2.7. Шпоночные соединения

- •2.8. Шлицевые (зубчатые) соединения

- •Глава 3. Механические передачи движения

- •3.1. Общие сведения о передачах

- •3.2. Передачи зацеплением

- •3.3. Передачи трением

- •3.4. Основные параметры зубчатых передач

- •3.5. Расчет на прочность зубьев цилиндрических передач

- •3.6. Расчет прямозубых конических колес на контактную прочность

- •3.7. Основные методы обработки зубьев зубчатых колес

- •3.8. Сложные зубчатые передачи

- •3.9. Зубчатые редукторы

- •3.10. Червячные передачи

- •Глава 4. Валы, оси и муфты

- •4.1. Назначение, конструкция и материалы валов и осей

- •4.2. Расчет валов и осей

- •4.3. Муфты

- •Глава 5. Опоры осей и валов

- •5.1. Подшипники скольжения

- •5.2. Опоры с трением качения

- •Глава 6. Индивидуальные задания по основам конструирования и деталям машин

- •6.1. Содержание и варианты индивидуального задания (контрольной работы)

- •6.2. Алгоритм расчета и конструирования элементов привода.

- •Расчет клиноременной передачи

- •Последовательность расчета.

- •Расчет зубчатых колес редуктора Выбор материалов и термической обработки зубчатых колес

- •Выбор муфты

- •Конструктивные размеры шестерни и колеса

- •Конструирование корпусных деталей редуктора

- •Компоновка редуктора

- •Проверки долговечности подшипников

- •Проверка прочности шпоночных соединений

- •Уточненный расчет валов

- •Выбор посадок сопряженных деталей редуктора

- •Выбор смазочных материалов

- •Заключение

Диаграмма растяжения

Для изучения свойств материалов под нагрузкой производят испытания образцов, изготовленных из этих материалов. Эти испытания проводят с целью определить числовые характеристики, позволяющие оценить прочность и пластичность материала. Такие характеристики называют механическими.

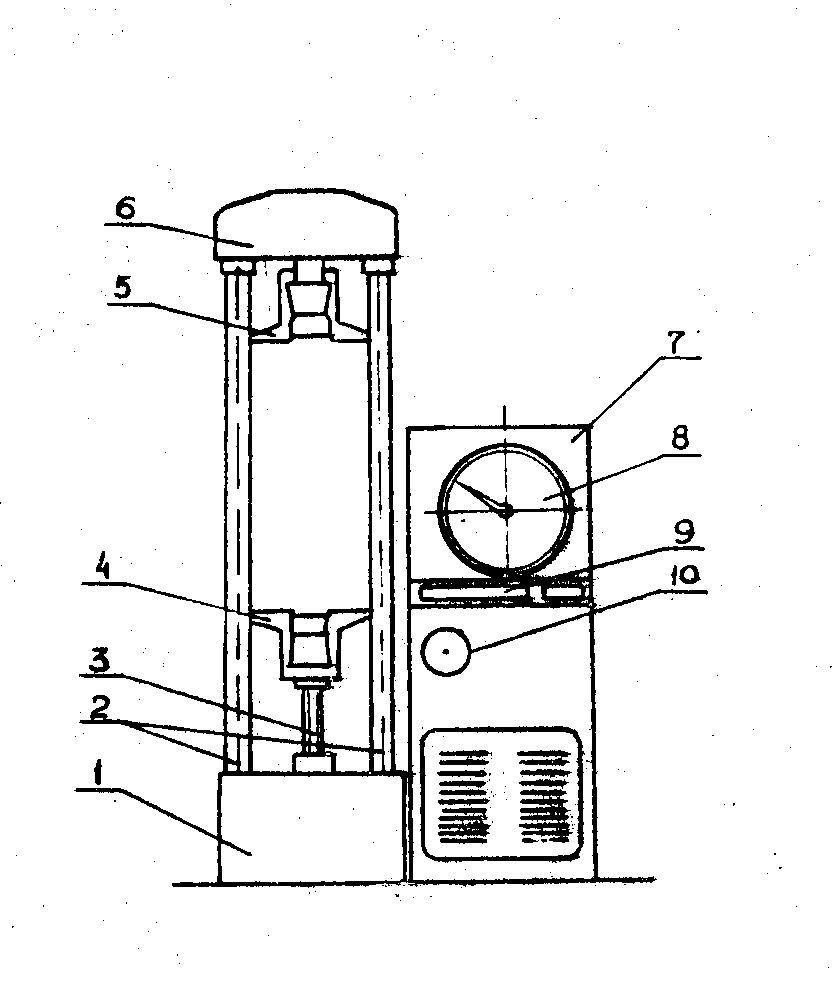

Важнейшие механические свойства реальных тел могут быть выявлены из опытов на растяжение — сжатие. Эти опыты проводят на специальных машинах. На рис. 2.10 приведена схема одной из испытательных машин ZD-10/90.

Рис. 2.10

Данная машина предназначена для проведения испытаний на растяжение, сжатие и изгиб с максимальным усилием до 100 кН. Она состоит из самой машины и пульта управления. Основные узлы: 1 — основание; 4, 5 — нижняя и верхняя траверса; 6 — поперечная траверса; 7 — пульт управления. Основание (1) выполнено в виде литой конструкции, где установлены колонны (2) и червячный привод. Приводной двигатель расположен на основании пульта управления (7), который через клиноременные шкивы передает вращение на вал червячной передачи. Червячное колесо надето на гайку ходового винта (3). Ходовой винт соединен через съемный шпиндель с нижней траверсой (4). Направление движения траверсы осуществляется по ходовым каткам. Верхняя траверса (5) закреплена на поперечной траверсе (6) и жестко соединена с датчиком измерения усилия. На верхней и нижней траверсе устанавливаются захваты для испытываемых образцов. На пульте управления (7) размещаются: стрелочный динамометр (8), панель управления, ручной привод (10), регистрирующее устройство (9). Общий вид машины представлен на рис. 2.11.

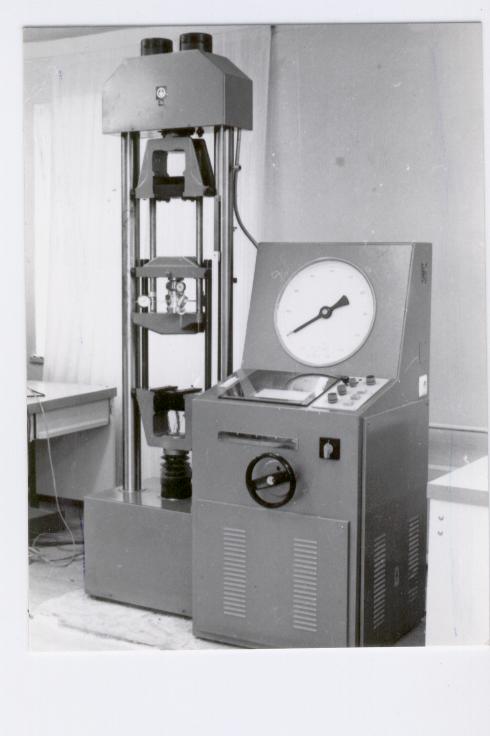

Рис. 2.11

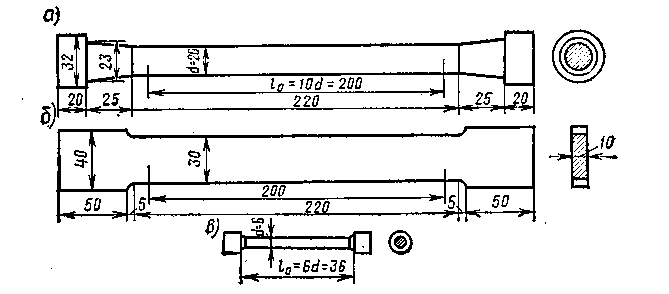

Испытания проводят на стандартных образцах круглой или плоской формы (рис. 2.12,а, б).

Рис. 2.12

На рис. 2.13 показана типичная для углеродистой стали диаграмма растяжения, полученная в результате испытания.

Рис. 2.13

Напряжения

вычисляем по формуле

,

,

первоначальная площадь.

первоначальная площадь.

Деформации вычисляем по формуле:

,

где

,

где

—

первоначальная длина образца.

—

первоначальная длина образца.

На

участке

справедлив закон Гука

,

т.е. напряжения, растут прямо пропорционально

деформации. Пределом пропорциональности

справедлив закон Гука

,

т.е. напряжения, растут прямо пропорционально

деформации. Пределом пропорциональности

называют наибольшее напряжение, при

котором справедлив закон Гука. (Для

стали Ст3

21

называют наибольшее напряжение, при

котором справедлив закон Гука. (Для

стали Ст3

21

).

Угол наклона этой прямой можно определить

как

).

Угол наклона этой прямой можно определить

как

.

.

Выше

точки

диаграмма искривлена и нарушается

закон Гука. Очень близко к точке

,

на криволинейном участке, можно отметить

точку

,

соответствующую пределу упругости.

Пределом упругости

,

соответствующую пределу упругости.

Пределом упругости

называют максимальное напряжение, при

котором в материале не возникает

остаточной деформации, определяемой

при разгрузке. По Госту условным пределом

упругости называют напряжение, при

котором остаточная деформация достигает

0,05 % и обозначают

называют максимальное напряжение, при

котором в материале не возникает

остаточной деформации, определяемой

при разгрузке. По Госту условным пределом

упругости называют напряжение, при

котором остаточная деформация достигает

0,05 % и обозначают

.

Точка

находится вблизи точки

поэтому их часто считают совпадающими.

.

Точка

находится вблизи точки

поэтому их часто считают совпадающими.

Начиная

с некоторой точки

диаграмма имеет почти горизонтальный

участок, на нем деформации растут без

увеличения нагрузки

диаграмма имеет почти горизонтальный

участок, на нем деформации растут без

увеличения нагрузки

.

Пределом текучести называется напряжение

при котором деформации растут без

увеличения напряжения. Для стали Ст3

.

Пределом текучести называется напряжение

при котором деформации растут без

увеличения напряжения. Для стали Ст3

=24 . Площадка текучести наблюдается только для малоуглеродистых сталей. Большинство материалов не имеет площадки текучести.

После

площадки текучести нагрузка на образец,

а, следовательно, напряжения, вновь

начинают расти. Происходит самоупрочение

материала до точки

.

Пределом прочности (временным

сопротивлением)

.

Пределом прочности (временным

сопротивлением)

называют отношение наибольшей нагрузки,

выдерживаемой образцом, к первоначальной

площади поперечного сечения. Предел

прочности является некоторой условной

характеристикой, т.к. она не является

напряжением, при котором материал

разрушается, т.к. площадь поперечного

сечения при разрушении значительно

меньше (для стали Ст3

называют отношение наибольшей нагрузки,

выдерживаемой образцом, к первоначальной

площади поперечного сечения. Предел

прочности является некоторой условной

характеристикой, т.к. она не является

напряжением, при котором материал

разрушается, т.к. площадь поперечного

сечения при разрушении значительно

меньше (для стали Ст3

).

).

До

точки

деформация стержня является равномерной.

После точки

она концентрируется в одном месте

(наиболее слабом) начинает образовываться

шейка — местное сужение образца (рис.

2.14,а). Наконец в точке

наступает разрыв образца. Этой точке

соответствует

наступает разрыв образца. Этой точке

соответствует

—

условное напряжение при разрыве.

—

условное напряжение при разрыве.

Рис. 2.14

При

разрыве на одной части образца виден

конус, а на другой кратер (рис. 2.14,б):

угол с осью

.

Такая форма разрушения образцов из

малоуглеродистой стали, показывает,

что разрушение связано со сдвигом по

площадкам, наклоненным под

к оси стержня, где касательные напряжений

будут наибольшими. Такой тип разрушения

пластичных материалов называют

разрушение путем сдвига.

.

Такая форма разрушения образцов из

малоуглеродистой стали, показывает,

что разрушение связано со сдвигом по

площадкам, наклоненным под

к оси стержня, где касательные напряжений

будут наибольшими. Такой тип разрушения

пластичных материалов называют

разрушение путем сдвига.

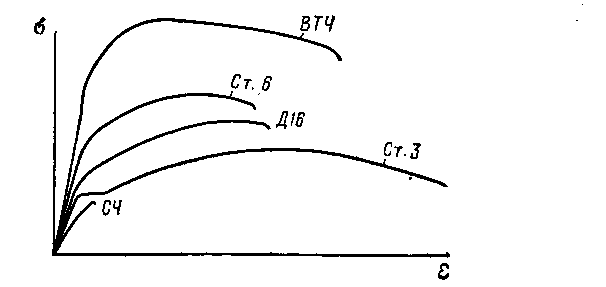

Для сравнения диаграмм растяжения на рис. 2.15 представлены диаграммы некоторых других материалов.

Рис. 2.15

Сталь Ст.6 по сравнению со сталью Ст.3 обладает значительно более высокими характеристиками прочности. Площадка текучести у высокопрочных сталей, как правило, отсутствует или имеет очень малую протяженность. Высокими механическими свойствами обладает титановый сплав ВТ4. Диаграмма растяжения чугуна (С4) вообще не имеет прямого участка, она искривляется уже в самом начале. Чугун, строго говоря, вообще не подчиняется закону Гука.