- •Нижегородский Государственный Технический Университет

- •Содержание

- •1 Нормирование точности гладких соединений

- •1 .3 Контроль размеров цилиндрических поверхностей гладкими калибрами

- •1.4 Допуски и посадки подшипников качения

- •1.4.4 Определение отклонений на посадочные размеры колец подшипника

- •1.2 Допуски размеров, входящих в размерные цепи

- •3 Нормирование точности типовых соединений сложного профиля

- •3.1 Нормирование точности метрической резьбы

- •2.1 Нормирование точности шпоночных и шлицевых соединений

1.4 Допуски и посадки подшипников качения

Для колец заданного подшипника назначить посадку на вал и в корпус. Расшифровать условное обозначение подшипника. Построить схемы полей допусков. Вычертить эскизы подшипникового узла и посадочных поверхностей вала и корпуса под подшипник.

Карта исходных данных

Таблица 1.6 – карта исходных данных

Наименование исходных данных |

Значение исходных данных |

Условное обозначение подшипника |

2610 |

№ позиции по чертежу |

7 |

Радиальная нагрузка Pr, кН |

8 |

Режим работы подшипника, перегрузки % |

перегрузка до 300%, режим работы - тяжелый

|

Вращающаяся деталь |

вал 6 |

Конструкция вала (по чертежу) |

сплошной |

Конструкция корпуса (по чертежу) |

неразъемный |

1.4.2 Условное обозначение подшипника

Расшифровка подшипника по ГОСТ 8338:

подшипник радиальный шариковый однорядный

0 —серия по ширине,

00 — конструктивное исполнение,

2 — тип подшипника радиальный с короткими цилиндрическими роликами

6— серия по диаметру,

10— код диаметра отверстия, внутренний диаметр d=50 мм

1.4.3 Конструктивные размеры подшипника

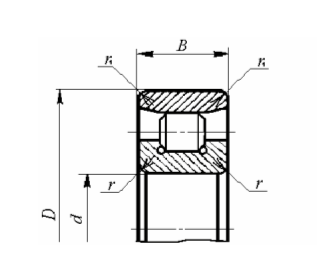

Основные размеры подшипника по ГОСТ 8338

Внутренний диаметр подшипника d =50 мм

Внешний диаметр подшипника D =110 мм

Ширина подшипника B = 40-0,15 мм

Радиусы закругления на торцах

кольца подшипника r =3,0 мм

r1=3,0 мм

Рис. 1.11 – Эскиз подшипника ГОСТ-8328

1.4.4 Определение отклонений на посадочные размеры колец подшипника

Класс точности подшипника 0 .

По ГОСТ 520 [3, табл.4.9] определим нижние отклонения на посадочные размеры колец подшипника:

внутренне

кольцо подшипника

![]() мкм

мкм

наружное

кольцо подшипника

![]() мкм

мкм

Верхние отклонения равны нулю.

1.4.5 Определение вида нагружения колец подшипника

Вращающаяся деталь - вал, следовательно, внутреннее кольцо подшипника испытывает циркуляционную нагрузку, наружное кольцо испытывает местное нагружение.

1.4.6 Расчет интенсивности радиальной нагрузки

Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле [3,стр.103]:

![]()

где P - интенсивность радиальной нагрузки, кН/м;

Pr- радиальная реакция опоры в подшипнике, кН;

B - ширина подшипника, мм;

r и r1 - радиусы закругления на торцах кольца подшипника, мм;

К1 - динамический коэффициент посадки, зависящий от допустимой перегрузки (K1=1,8 при перегрузке до 300%, когда толчки и вибрации сильные);

К2 - коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса (для жесткой конструкции К2=1);

К3 - коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличие осевой нагрузки на опору (для однорядных подшипников К3=1).

![]()

1.4.7 Выбор полей допусков

Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности [3, стр.106, табл.4.12].

Посадка

для внутреннего кольца подшипника ![]()

Для местно-нагруженного кольца подберем посадку в зависимости от диаметра и класса точности.

Посадка

для наружного кольца подшипника ![]()

1.4.8 Геометрические параметры посадки

Внутреннее кольцо подшипника:

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Минимальный натяг:

![]() мм

мм

Максимальный натяг:

![]() мм

мм

Средний

натяг: ![]() мм

мм

Рисунок 1.12. - расположения полей допусков внутреннего кольца подшипника и вала

1.4.9

Геометрические параметры посадки

![]()

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Максимальный натяг:

![]() мм

мм

Максимальный зазор:

![]() мм

мм

Средний

зазор: ![]() мм

мм

Рисунок 1.13 - расположения полей допусков внешнего кольца подшипника и отверстия

1.4.10 Технические требования на рабочие чертежи деталей

Значение шероховатости поверхностей сопрягаемых деталей:

для

вала: ![]() мкм

мкм

для отверстия: мкм

Допуск формы:

для

вала: ![]() ,2

мкм(0,2*0,016=0,0032мм)

,2

мкм(0,2*0,016=0,0032мм)

для

отверстия: ![]() мкм

(0,2*0,035=0,007мм)

мкм

(0,2*0,035=0,007мм)

1.3.11 Эскизы посадочных поверхностей под подшипник