- •1. Анализ и расчет технологичности конструкции изделий

- •1.1. Представление о технологичности изделий.

- •1.2. Цель и задачи обеспечения технологичности изделий.

- •1.3. Оценка технологичности конструкции.

- •1.4. Основные расчетные зависимости показателей технологичности изделий.

- •Методика расчета показателя Кто - обрабатываемости

- •Обрабатываемость материалов резанием / 8 /

- •Обрабатываемость жаропрочных и коррозионно-стойких сталей и сплавов резанием / 8 /

- •Обрабатываемость медных и алюминиевых сплавов резанием /8/

- •Обрабатываемость металлов шлифованием /5/, /9/

- •Методика расчета показателя Ктф

- •Оценка формы и расположения поверхностей Ктф / 4 /

- •Методика расчета показателя Ктб – наличие удобных базовых поверхностей

- •Методика расчета показателя Ктс – использование стандартного инструмента

- •Методика расчета показателя Ктш – коэффициент шероховатости

- •«Анализ и расчет технологичности» методические указания

- •"Технология машиностроения"

- •Волгоградский государственный технический университет.

- •400131 Волгоград, просп. Им. В.И. Ленина, 28

Методика расчета показателя Ктб – наличие удобных базовых поверхностей

Этот показатель оценивает удобство базирования заготовки при ее механической обработке. Так как оценить удобство базирования количественно очень трудно, этот коэффициент рассчитывается условно: за использование в качестве технологической или измерительной базы основной поверхности детали записывается 1,0балла. За использование каждой вспомогательной поверхности учитывается 0,85 балла и за создание искусственной базовой поверхности - записывается 0,75 балла.

Все эти значения суммируются и делятся на число поверхностей, используемых в качестве баз.

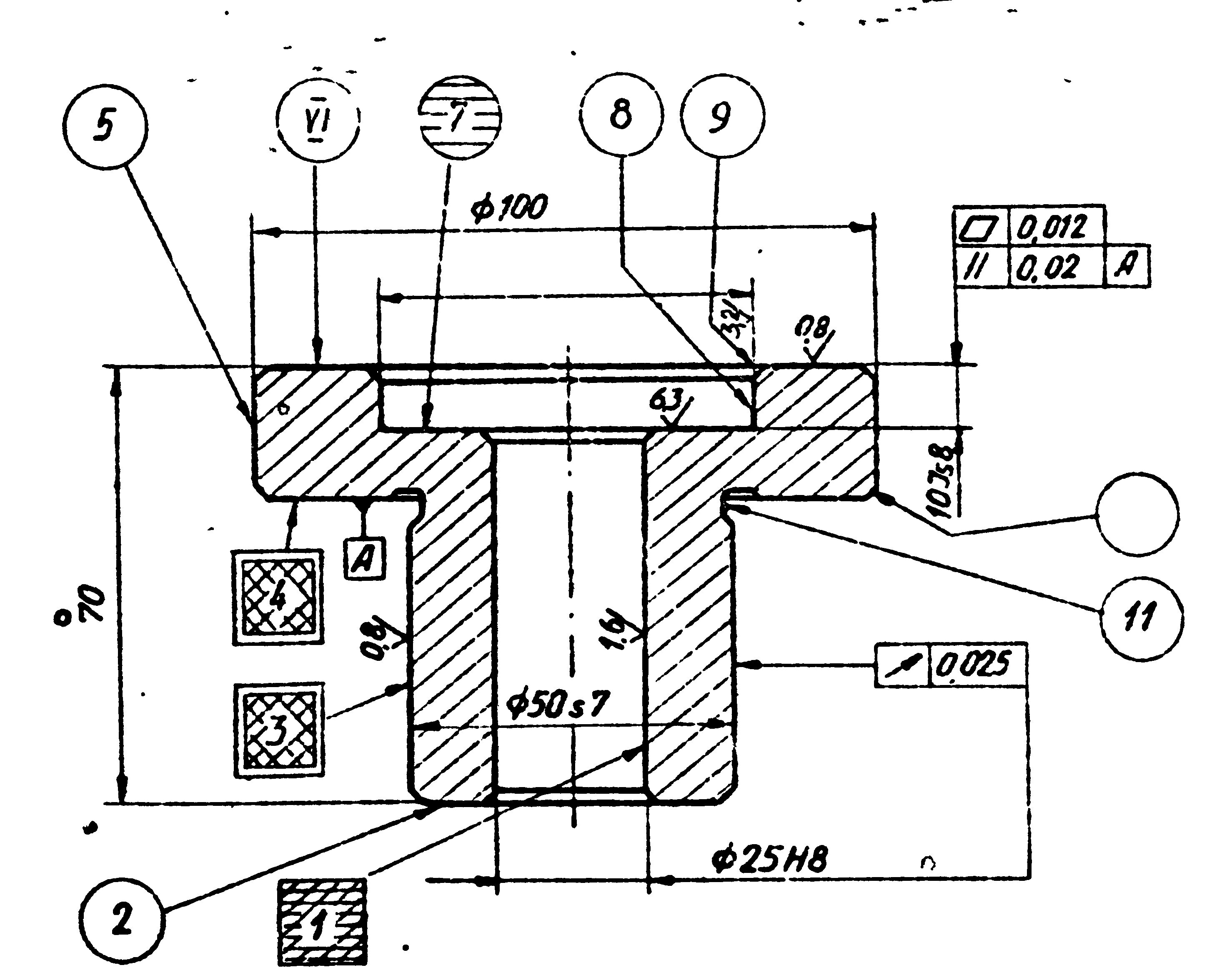

В рассматриваемом примере в качестве баз используются основные поверхности: 1, 3, 4 и вспомогательные поверхности 5, 6и 7. Согласно принятой методике: Ктб=(11+1+1+0,85+0,85+0,85)/6=0,92

Методика расчета показателя Ктс – использование стандартного инструмента

0брабатываемая заготовка должна иметь форму, размеры и расположение обрабатываемых поверхностей, позволяющие использовать режущие инструменты стандартных размеров.

Прежде всего, следует проанализировать поверхности, которые рационально обрабатывать мерным режущим инструментом. Размер поверхности должен позволять использовать стандартный или нормализованный инструмент, в этом случае поверхность считается технологичной.

Например, отверстие Ф 25Н8 может считаться по признаку размера технологичной поверхностью, а отверстие Ф 23Н8 – нетехнологичной, так как получить заданную точность обработки можно развертыванием, а стандартная развертка по ГОСТ 1672-80 имеет размер Ф 25 и не имеет Ф 23.

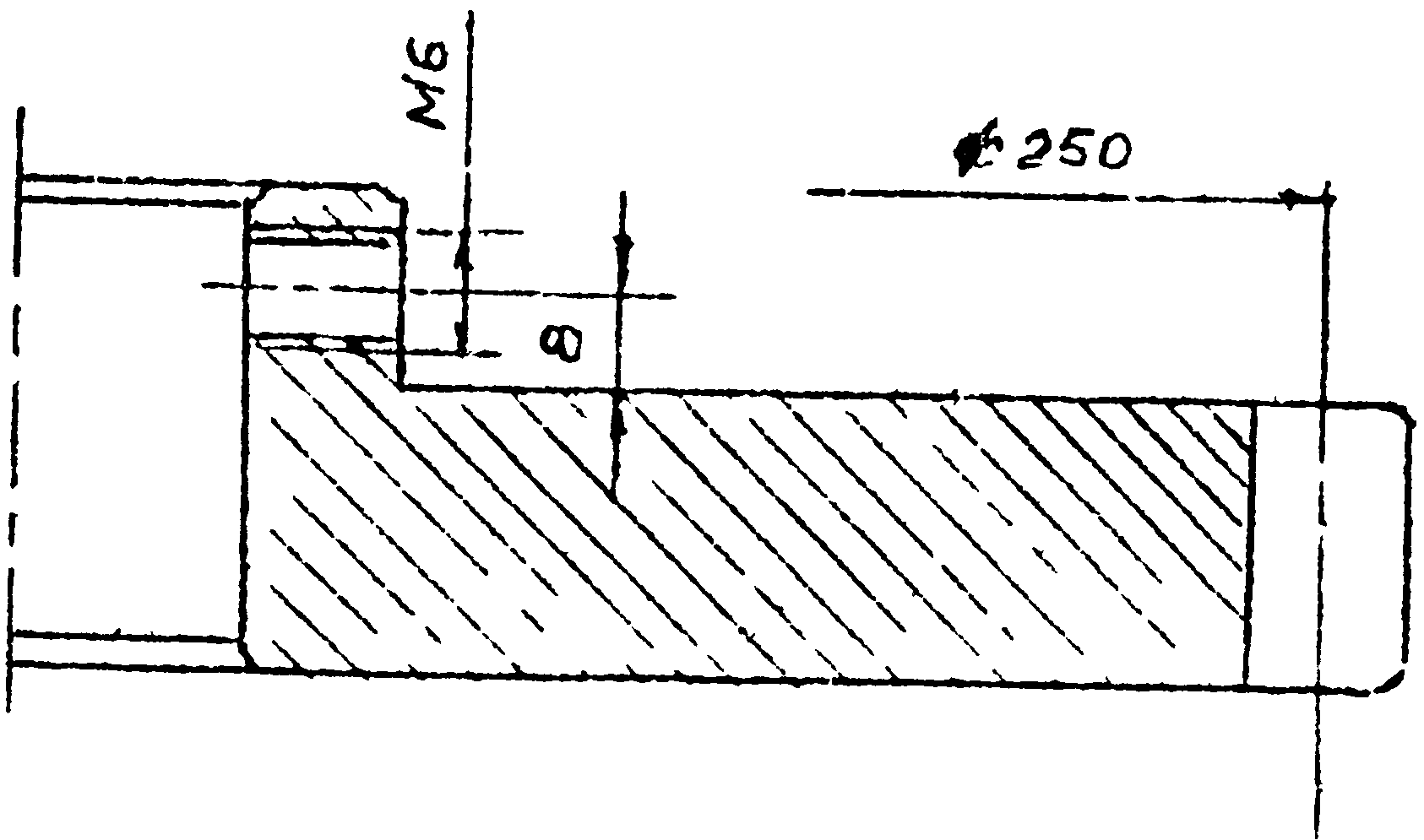

Нетехнологичным является поверхность резьбы М6 на рис.2, т.к. отверстие расположено так близко от плоской поверхности колеса, что просверлить отверстие под резьбу даже удлиненным сверлом(по ГОСТ 1672-80 длина сверла 139 мм) и нарезать резьбу стандартным метчиком – невозможно.

При расчете показателя Ктс принимается следующая методика.

Каждый случай невозможности использования для обработки одной или нескольких однотипных поверхностей инструмента стандартной конструкции оценивается в-0,2 балла.

Все баллы, полученные по количеству используемого инструмента, складываются и вычитаются из 1,0.

В приведенном выше примере:

Ктс=1- 0,2=0,8 при анализе поверхности Ф 23 и

Ктс=1 – 0,2х2 = 0,6 при анализе поверхности М6.

Рисунок 1 – Эскиз детали

(Для детали на рис.2. показатель Ктс = 1,0).

Рисунок 2 – Эскиз детали

Методика расчета показателя Ктш – коэффициент шероховатости

Указанная на чертеже точность выполнения размера может быть проверена только при условии определенной максимальной шероховатости поверхностей, от которых производится измерение, поэтому квалитет точности и шероховатость на чертеже детали должны быть согласованны. Величины шероховатости, обеспечивающие измерение размера с требуемой точностью, приведены в табл.

Технологичность чертежа детали по этому признаку оценивается по следующей методике.

Анализируются шероховатости поверхностей между которыми проставлен тот или иной размер детали. Если условия, отраженные в таблице, нарушаются хотя бы по одной поверхности, этому нарушению присваивается балл Ктшi =-0,25. Анализируются все точные размеры.

Тогда Ктш=1- Ктшi

Для детали на эскизе рис.1 замеры размеров Ф 25Н8 и Ф 50 S7 шероховатостью поверхностей Rа= 1,6 мкм и Rа = 0,8 мкм. При проверке размера 10 Js8 шероховатость поверхности 7 -Rа=6,3 мкм не гарантирует точности измерения, поэтому Ктшi= - 0,25 и Ктш = 1- 0,25 = 0,75.

Таблица 7. – Минимальные требования к шероховатости поверхности /3/ (для расчета Ктш)

Допуск размера |

Допуск формы в % от допуска размера |

Номинальные размеры, мм |

|||

До 18 |

Св18до50 |

Св50до120 |

Св120 до500 |

||

Значение Ra, мкм, не более |

|||||

I Т6 |

100 60 40 |

0,8 0,4 0,2 |

1,6 0,8 0,4 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

I Т7 |

100 60 40 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

I Т8 |

100 60 40 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

3,2 3,2 1,6 |

I Т9 |

100 и 60 40 25 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

6,3 3,2 1,6 |

3,3 6,3 3,2 |

I T10 |

100 и 60 40 25 |

3,2 1,6 0,8 |

6,3 3,2 1,6 |

6,3 3.2 1,6 |

6,3 6,3 3,2 |

Продолжение таблицы 7

Допуск размера |

Допуск формы в % от допуска размера |

Номинальные размеры, мм |

|||

До 18 |

Св18до50 |

Св50до120 |

Св120 до500 |

||

Значение Ra, мкм, не более |

|||||

I T11 |

100 и 60 40 25 |

6,3 3,2 1,6 |

6,3 3,2 1,6 |

12,5 6,3 3,2 |

12,5 6,3 3,2 |

I T12 I T13 |

100 и 60 40 |

12,5 6,3 |

12,5 6,3 |

25 12,5 |

25 12,5 |

I Т14 I Т15 |

100 и 60 40 |

12,5 12,5 |

25 12,5 |

50 25 |

50 25 |

Если произведение всех коэффициентов 0,1 и более – деталь технологична.

Список использованной литературы

Методические указания к дипломному проектированию. Графический анализ объектов производства и принятых технологических решений. Сост. Воронцова А.Н., Чернышев Н.А. Волгоград, ВолгГТУ, 1994 г.

Технологичность конструкций изделий. Справочник. / под ред. Ю.Д. Амирова/ М.: Машиностроение, 1989 г., 256 с.

Белкин И.М. Допуски и посадки. М.: Машиностроение, 1992 г.

Курсовое проектирование по технолгии машиностроения./ под ред. Худобина Л.В./. 1989 г., 288 с.

Корчак С.Н. Производительность процесса шлифования стальных деталей. М.: Машиностроение, 1974 г.

Маталин А.А. Технология машиностроения. Ленинград. Машиностроение, 1985 г.

Методические указания. Выполнение технологической части дипломного проекта. /Сост. Н.А. Харламов, В.С. Мухортов/. Волгоград, ВолгГТУ, 1991 г.

Справочник технолога машиностроителя . /Под ред. Косиловой А.Г., Мещерякова Р.К. Т.2 / М.: Машиностроение, 1985 г.

Справочник нормировщика- машиностроителя. Т 2. Техническое нормирование станочных работ./ Под ред. Стружестраха Е.И./ . М.: Машиностроение, 1961 г

Составители

Ярослав Николаевич Отений,

Николай Иванович Никифоров