- •Введение

- •1. Основные способы контактной сварки

- •1.1. Контактная точечная сварка

- •1.1.1. Сущность способа точечной сварки

- •1.1.2. Основные параметры точечных сварных соединений

- •1.1.3. Двусторонняя точечная сварка и ее разновидности

- •1.1.4. Особенности односторонней точечной сварки

- •1.2. Рельефная сварка

- •Некоторые рекомендуемые конструктивные элементы рельефных соединений, мм (см. Рис. 1.8, а)

- •1.3. Шовная сварка

- •1.4. Стыковая сварка

- •2. Образование соединений при точечной, рельефной и шовной сварке

- •2.1. Общая схема формирования точечного сварного соединения

- •2.2. Источники теплоты при сварке

- •2.3. Общее сопротивление участка электрод – электрод

- •2.3.1. Электрическая проводимость зоны сварки

- •2.3.2. Контактные сопротивления

- •2.3.3. Собственное сопротивления деталей

- •2.3.4. Общее электрическое сопротивления зоны сварки

- •Рекомендуемые размеры электродов

- •2.4. Температурное поле в зоне формирования соединения

- •2.5. Тепловой баланс в зоне сварки и расчет сварочного тока

- •Расчет сварочного тока

- •2.6. Пластическая деформация металла при сварке

- •2.6.1. Роль пластической деформации

- •2.6.2. Микропластическая деформация

- •2.6.3. Объемная пластическая деформация при точечной сварке

- •2.6.4. Особенности объемной пластической деформации при шовной и рельефной сварке

- •2.7. Удаление поверхностных пленок

- •2.8. Дефекты сварных соединений

- •2.8.1.Непровары

- •2.8.2. Выплески

- •2.8.3. Вмятины

- •2.8.4. Дефекты литой зоны сварного соединения

- •2.8.5. Хрупкое соединение

- •2.8.6. Негерметичность

- •2.8.7. Снижение коррозионной стойкости соединений

- •2.8.8. Неблагоприятные изменения структуры металла сварного соединения

- •2.8.9. Дефекты рельефной сварки

- •2.8.10. Дефекты при стыковой сварке

- •2.9. Исправление дефектов контактной сварки

- •3. Технологический процесс изготовления сварных конструкций

- •3.1. Выбор способа сварки

- •3.2. Выбор рациональной конструкции деталей и элементов соединений

- •3.3. Общая схема технологического процесса изготовления сварных узлов

- •3.3.1. Изготовление деталей

- •3.3.2. Подготовка поверхности

- •Состав растворов для химической обработки деталей из различных сплавов

- •3.3.3. Сборка

- •3.3.4. Прихватка

- •3.4. Циклы традиционных способов контактной точечной сварки

- •3.5. Параметры режимов контактной сварки

- •Рекомендуемые значения tш min

- •3.6. Особенности точечной, шовной и рельефной сварки различных соединений

- •3.6.1. Сварка деталей малой толщины

- •3.6.2. Сварка деталей большой толщины

- •3.6.3. Сварка пакета из трех и более деталей

- •3.6.4. Сварка деталей неравной толщины

- •3.6.5. Сварка деталей из разноименных материалов

- •3.7. Технология стыковой сварки

- •3.7.1. Выбор способа сварки, конструкции соединения и подготовка деталей к сварке

- •3 .7.2. Технология сварки различных металлов и узлов

- •3.7.2.1. Выбор режима сварки

- •3.7.2.2. Технологические особенности процесса стыковой сварки

- •3.7.2.3. Режимы сварки различных металлов

- •3.7.2.4. Особенности технологии стыковой сварки различных деталей

- •3.7.3. Доводочные операции после стыковой сварки

- •5. Машины контактной сварки

- •5.1. Классификация и назначение машин контактной сварки

- •5.2. Основные характеристики контактных машин

- •5.3. Общая характеристика контактных машин

- •5.3.1. Машины точечной сварки

- •5.3.2. Машины рельефной сварки

- •5.3.3. Машины шовной сварки

- •5.3.4. Машины стыковой сварки

- •5.4. Механическая часть контактных машин

- •5.4.1. Корпуса и станины

- •5.4.2. Сварочный контур

- •5.4.3. Электроды

- •5.5. Электрическое силовое устройство машин

- •5.5.1. Электрические силовые схемы контактных машин

- •5.5.1.1. Однофазные машины переменного тока.

- •5.5.1.2. Трехфазные низкочастотные машины

- •5.5.1.3. Трехфазные машины постоянного тока

- •5.5.1.4. Машины для конденсаторной сварки

- •5.6. Назначение и схемы основных элементов электрической части машин

- •5.6.1. Сварочные трансформаторы

- •5.6.2. Контакторы

- •5.6.3. Регуляторы цикла сварки

- •5.7. Установка и наладка контактных машин

- •Список рекомендуемой литературы

Э

Таблица 2.2

Толщина

детали (мм)

Размеры

электродов (мм)

DЭ

dЭ

RЭ

0,5

12

4

25...50

0,8

12

5

50...75

1,0

12

5

75...100

1,2

16

6

75...100

1,5

16

7

100...150

2,0

20

8

100...150

3,0

25

10

150...200

4,0

25

12

200...250

Рекомендуемые размеры электродов

В течение этапа II величина сопротивления rЭЭ в основном определяется величиной сопротивления деталей 2rД, так как сопротивление контактов электрод–деталь 2rЭД невелико, а сопротивление контакта деталь–деталь rДД к этому времени уменьшается практически до нуля. В этот период характер изменения rЭЭ определяется в основном двумя процессами: увеличением сопротивления зоны сварки из-за его нагрева и уменьшением ее сопротивления вследствие увеличения площадей контактов. Небольшой спад rЭЭ на этом участке обусловлен преимущественным влиянием увеличения площади электрических контактов, диаметры которых к концу нагрева достигают значений dЭ и dП.

В общем случае характер изменения rЭЭ

в процессе сварки зависит от свойств

металла, толщины деталей, режима сварки,

формы импульса тока, размеров ядра,

формы рабочей поверхности электродов

и т. п.

общем случае характер изменения rЭЭ

в процессе сварки зависит от свойств

металла, толщины деталей, режима сварки,

формы импульса тока, размеров ядра,

формы рабочей поверхности электродов

и т. п.

Естественно, что величина общего сопротивления участка электрод-электрод rЭЭ меньше для сплавов с более низким удельным электросопротивлением (сплавы на основе меди и алюминия (рис. 2.9)). Это обусловлено также и тем, что для всех толщин деталей, независимо от материалов из которых они изготовлены, отношения геометрических параметров рабочих поверхностей электродов и диаметров ядра к толщине деталей примерно одинаковые (см. табл. 2.1 и 2.2).

С увеличением толщины деталей общее сопротивление участка электрод–электрод и конечное его значение rЭЭК заметно снижаются в основном за счет увеличения площади контакта в процессе сварки (см. табл. 2.3). Увеличение диаметра ядра при s = const, которое достигается повышением силы тока или времени сварки приводит, как правило, к снижению rЭЭ и rЭЭК.

И зменение

параметров режима точечной сварки

оказывает заметное

влияние на rЭЭ

вследствие изменения теплового

состояния металла и площади контактов.

Так, увеличение FCB

или IСВ

приводит к росту диаметра контактов и

снижению rЭЭ.

Переход

к режимам с большим временем сварки при

сохранении одного

и того же диаметра ядра также приводит

к некоторому снижению rЭЭ

и rЭЭ К

из-за уменьшения сопротивления

пластической деформации и

роста размеров контактов.

зменение

параметров режима точечной сварки

оказывает заметное

влияние на rЭЭ

вследствие изменения теплового

состояния металла и площади контактов.

Так, увеличение FCB

или IСВ

приводит к росту диаметра контактов и

снижению rЭЭ.

Переход

к режимам с большим временем сварки при

сохранении одного

и того же диаметра ядра также приводит

к некоторому снижению rЭЭ

и rЭЭ К

из-за уменьшения сопротивления

пластической деформации и

роста размеров контактов.

При точечной сварке используются электроды со сферической и плоской рабочей поверхностью.

Таблица 2.3

Значения rЭЭ К в конце процесса КТС

Материал |

Толщина деталей, мм |

|||||

0,3 |

0,5 |

1 |

1,5 |

2 |

2,5 |

|

Электрическое сопротивление, мкОм |

||||||

Д16АТ |

18 |

16 |

13 |

11 |

10 |

8 |

Л62 |

76 |

48 |

30 |

24 |

20 |

18 |

08 кп |

150 |

135 |

115 |

100 |

90 |

75 |

30ХГСА |

115 |

145 |

125 |

110 |

100 |

90 |

Х15Н5Д2Т |

145 |

165 |

135 |

120 |

110 |

100 |

12Х18Н10Т |

215 |

185 |

150 |

130 |

120 |

110 |

ОТ4-1 |

240 |

210 |

165 |

145 |

133 |

120 |

Примечание: Данные приведены для двух деталей одинаковой толщины с минимальным диаметром ядра |

||||||

Сварка электродами со сферической рабочей поверхностью отличается меньшими размерами контакта на первом этапе, соответственно большей плотностью тока и большей скоростью тепловыделения. Зона расплавления возникает раньше, чем при сварке электродами с плоской рабочей поверхностью, и поэтому область I на рис. 2.8 менее протяженна и значения rЭЭ в этой области заметно выше. При этом скорость повышения rЭЭ возрастает с уменьшением радиуса сферы. Характер изменения rЭЭ области II для обоих типов электродов примерно одинаков, но в течение всего цикла сварки среднее значение rЭЭ при сварке электродами со сферической рабочей поверхностью на 10…15 % выше, чем при сварке электродами с плоскими рабочими поверхностями.

Таким образом, основным фактором, дестабилизирующим электрическое сопротивление зоны сварки (участка электрод–электрод) и, в конечном итоге, параметры качества получаемых соединений, является в основном электрическое сопротивление контактов. Поэтому при приближенных технологических расчётах, например, сварочного тока, сопротивление зоны сварки rЭЭ обычно принимают равным его значению в конце процесса КТС rЭЭК.

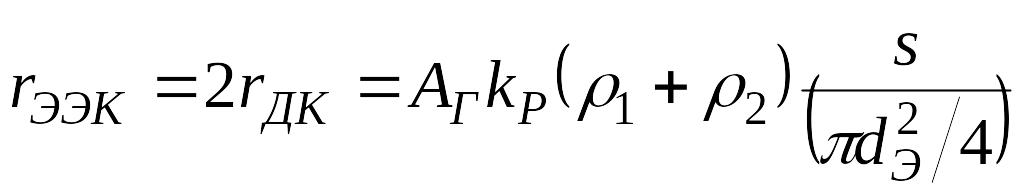

Для упрощения расчета rЭЭ = 2rД (при сварке двух деталей одинаковой толщины) используют условную схему термодеформационного состояния металла зоны сварки. В частности, учитывая, что в контакте электрод–деталь его диаметр dKЭД примерно равен диаметру рабочей поверхности электрода dЭ (dKЭД ≈ dЭ) (см. табл. 2.1), а диаметр контакта деталь–деталь dKДД приближённо равен диаметру уплотняющего пояска dП (dKДД ≈ dП) и то, что dЭ мало отличается от dП, условно принимают dП ≈ dЭ (где dП ≤ 1,2 dЯ). Кроме того, принимают также, что сопротивления контактов rЭД и rДД равны нулю.

При таких допущениях определяемое сопротивление rЭЭ представляют как сумму сопротивлений двух условных пластин одинаковой толщины s, нагретых до некоторой средней температуры Т1 и Т2 (рис. 2.10). Тогда искомое сопротивление rЭЭК определяется следующей зависимостью:

.

(2.5)

.

(2.5)

У дельные

электросопротивления деталей ρ1

и ρ2

(см.

рис. 2.9) определяют соответственно по

температурам Т1

и Т2

для полулистов, прилегающих к электродам

и контакту деталь – деталь соответственно.

В частности, при сварке деталей из

низкоуглеродистых сталей

Т1

и Т2

принимают соответственно равными 1200 и

1500 °С, а для алюминиевых сплавов — 450 и

630 °С. Коэффициент kP,

учитывающий неравномерность

нагрева деталей, для сталей принимают

равным ~

0,85, для алюминиевых и магниевых

сплавов — ~

0,9. При сварке деталей

толщиной 0,8…3 мм коэффициент А. С. Гельмана

АГ

(см. рис. 2.7) принимают равным ~ 0,8.

дельные

электросопротивления деталей ρ1

и ρ2

(см.

рис. 2.9) определяют соответственно по

температурам Т1

и Т2

для полулистов, прилегающих к электродам

и контакту деталь – деталь соответственно.

В частности, при сварке деталей из

низкоуглеродистых сталей

Т1

и Т2

принимают соответственно равными 1200 и

1500 °С, а для алюминиевых сплавов — 450 и

630 °С. Коэффициент kP,

учитывающий неравномерность

нагрева деталей, для сталей принимают

равным ~

0,85, для алюминиевых и магниевых

сплавов — ~

0,9. При сварке деталей

толщиной 0,8…3 мм коэффициент А. С. Гельмана

АГ

(см. рис. 2.7) принимают равным ~ 0,8.

Значения сопротивлений, рассчитанные по зависимости (2.5), как правило, согласуются с экспериментальными данными, в частности, приведенными в табл. 2.3.

Таким образом, электрическая проводимость зоны сварки, определяемая электрическим сопротивлением свариваемых деталей и контактов электрод – деталь и деталь – деталь, зависит от большого числа технологических факторов точечной сварки и отличается значительной нестабильностью, в первую очередь, из-за нестабильности электрических сопротивлений контактов электрод–деталь и деталь–деталь. Поэтому при приближенных решениях технологических задач КТС проводимость зоны сварки оценивают по электрическому сопротивлению только свариваемых деталей.