- •1.1. Диаграммы состояния I рода

- •1.2. Диаграммы состояния II рода

- •Связь между диаграммой состояния двойных сплавов и свойствами сплава.

- •Нерастворимость в жидком состоянии

- •Понятие о построении диаграмм состояния тройных систем

- •1. Сумма всех перпендикуляров, опущенных из любой точки, находящейся внутри равностороннего треугольника, на каждую из его сторон, есть величина постоянная, равная его высоте, например для точки м.

- •Химический состав и назначение деформируемых медноникелевых сплавов

- •Художественная обработка сплавов титана

- •Золотые сплавы различных проб

- •Палладий (Pd)

- •Александрит

- •История открытия

- •] Свойства

- •Происхождение названия

- •Формы нахождения

- •Распространение минерала

- •Применение

- •Состав и строение жемчуга

- •Производство жемчуга

- •Перламутр

- •Изделия из перламутра

- •Происхождение

- •Разновидности

- •Другие разновидности опалов

- •Применение

- •Применение Синтетические рубины применяются в часовой промышленности, точном приборостроении и ювелирном деле.

- •Синтетический рубин

- •Разновидности сапфира

- •Стекло в древнем мире

- •Место создания

- •Термические свойства

- •Тепловое расширение.

- •Электрические свойства

- •Газопроницаемость и обезгаживание стекол

- •Химическая стойкость

- •Регулируемый интервал вязкости

- •Оптические свойства стекла

- •Кристаллизационная способность

- •Виды стекол

- •Виды и разновидности стекла (оксидного).

- •1 Строительное стекло

- •Листовое стекло

- •Облицовочное стекло - марблит

- •Армированное стекло

- •Закаленное стекло.

- •Зеркальное стекло

- •Защитные стекла

- •Ламинированное стекло

- •Свойства керамики

- •Шамот и терракота

- •Обжиг майолики

- •Фарфор в Германии

- •Мейсенский фарфор

- •Новые фарфоровые мануфактуры: успехи и неудачи

- •Фарфор Meissen сегодня

- •Декорирование керамики: Люстры

Декорирование керамики: Люстры

Люстры составляют особую группу красителей, придающих поверхности изделий красивый металлический блеск, переливающей радужными цветами вследствие интерференции падающих и отраженных световых лучей. Отлив бывает различным в зависимости от применяемых оксидов металлов. До нанесения на черепок люстры представляют собой растворы металлов или оксидов металлов в эфирных маслах. После обжига они приобретают свой блеск без дальнейшей обработки. Вледствие этого металлические люстры очень близки глянц-металлам. Но при обжиге глянц-металлов происходит восстановление металлов, а в люстрах пленка состоит из оксидов металлов. Закрепление люстрового слоя на глазурной поверхности с обжигом при низкой температуре достигается незначительной прибавкой В'120з. Для приготовления раствора люстра готовят металлические резинаты (смолянокислые соли). Их получают сухим путем (сплавлением металлических солей (NO:) со смолой- канифолью) или же мокрым путем- смешиванием растворимых в воде смоляных мыл с металлическими растворами. В последнем случае получаются нерастворивые в воде металлические резинаты, которые потом высушивают и растворяют в эфирных маслах (скипидаре или нитробензоле). Вспомогательными средствами для нанесение краски служат лавандовое или розмариновое масло. Люстры бывают бесцветные (висмутовые, глиноземные свинцовые и цинковые), окрашенные (урановые, железные, хромовые, кобальтовые, никелевые, медные, кадмиевые), смешанные и металлические (составленные с серебром, золотом и платиной). Нанесение золота. Препараты жидкого золота применяются для различных видов художественного оформления изделий - отводки, пестрения, живописных работ, шпампа и др. Препараты жидкого золота должны содержать от 10-12 до 15% металлического золота, не растекаться при нанесении на изделия, кистью и пером и высыхать на изделиях через 12-15 минут при комнатной температуре. При росписи изделий препаратом жидкого золота необходимо перед употреблением взбалтывать не менее 20 минут. Нельзя наносить жидкое золото на холодные, запыленные/ влажные изделия. Нельзя допускать нанесения препарата золота толстым и неравномерным слоем. Изделия с золотом обжигаются при температуре не выше 760-810°С, иначе препарат выгорает. Присутствие паров воды и сернистых газов в печах при обжиге изделий приводит к разрушению препарата. От помарок золотом изделия нужно промывать плавиковой кислотой под вытяжкой или зачищать эти помарки пемзой. Отводку жидким золотом производят готовым препаратом 10%-ного жидкого золота, которое заводы получают от завода изготовителя в стандартной засургученной емкости. В случае загустевания препарата, его разбавляют свежим препаратом. Матовое (порошковое) 52%-ное золото для нанесения его на изделия приготавливают так же, как и краску для отводок на изделиях. Жидкое и матовое золото нельзя смешивать с керамическими красками. Сине-фиолетовый оттенок, не соответствующий цвету золота после обжига бывает при условии нанесения слишком тонкого слоя золота и слабого закрепления его обжигом. Препараты серебра Применяют для декорирования фарфоровых и фаянсовых изделий. 1.Серебряная паста. а)Изготовление Аl2NО3 . Предварительно измельченные 34,4г. мет. серебра высыпают в фарфоровую посуду, заливают 47,6г. НNО4 разбавленной до 20-30% водой. Кислоту приливают до полного растворения серебра. Раствор выпаривают до полной кристаллизации. Выход - около 80г. б)Приготовление Аl2СОз. В 0/875 литра подогретой дистиллированой воды растворяют 115г. кальционированной соды. В 0,5 л. воды растворяют 80 г. AgNO, . Растворы желательно профильтровать. Далее сливают растворы, отстаивают и промывают осадок Аg2СО3 , сушат при температуре 120-130°С. Выход около 82г. в).Приготовление бората свинца. Насыщенный и профильтрованный р-р 10-ти водной буры приливают к раствору 100г. азотнокислого свинца в 0,4 л. воды до полного осаждения Осадок промывают холодной водой и сушат. Приготовление канифольного раствора: 30г. светлой канифоли расплавляют в эмалевой посуде при 120-150' С.В какнифоль приливают 70г. скипидара и размешивают стеклянной палочкой. Раствор отстаивают и фильтруют через шелковое сито. д)Размол пасты: Смесь, состоящую из 62% углекислого серебра, 33% канифольного раствора, 1% борнокислого свинца и 4% оксида Bi высыпают в фарфоровый барабанчик с металлическими шарами и размалывают 72 часа. Жидкое 20% серебро приготавливают тем же способом, что и жидкое золото (АдМОз + сернистый бальзам + люстры). Это серебро очень неустойчиво к перепадам обжига, поэтому в него добавляют 65%-ое порошковое серебро. Препараты порошкового серебра. Порошковое серебро с содержанием 50% металлического серебра применяют для живописных работ. Водный раствор АgNОз обрабатывают раствором железное купороса.Сернокислое серебро промывают и высушивают. Полученный порошок сернокислого серебра смешивают с красным оксидом ртути азотнокислым висмутом в следующем соотношении: Ag2SO4 50 в.ч. красный оксид ртути 46,4 в.ч. Bi азотнокислый осн. 3/6 в.ч. Указанную смесь смачивают водой и тщательно растирают курантом на стекле до мельчайшего порошка. Смесь сушат и просеивают. Качество препарата проверяется обжигом в муфельной печи при температуре 835-850°С. Перед нанесением препарат приготовляется также, как и порошковоые надглазурные краски. Для изготовления препарата 65% порошкового серебра смесь, состоящую из 83,7 в.ч. 77,65%-ного углекислого, серебра и 16,3 в.ч. азотнокислого висмута смачивают водой и растирают курантом до полной однородности, затем сушат и просеивают. Препараты золота. Препараты "Жидкого золота". Препараты "жидкого" золота представляют собой раствор органического соединения золота, так называемого "харца", в смеси со скипидаром, нитробензолом и хлороформом с содержанием 10-12% золота,0,02-0,03% Rh; 0.35-0,08% Сг2О3 и 0,4-0,5% Вi2О3. Технологический процесс производства препарата включает в себя приготовление сернистого бальзама, хлорно-аммонийной золотой соли, получение органического соединения золота, приготовление хромового и висмутового резинатов, резината родия, "эфира" и наконец препарата жидкого золота необходимой консистенции. Препарат жидкого золота применяется для раскраски фарфорово-фаянсовых изделий и стекла. После обжига на изделиях получается зеркально-блестящая пленка. Оттенки зависят от концентрации препарата и от добавок незначительного количества других соединений металлов (родия, серебра, хрома). Разбавленный препарат (6-8%) не выдерживает температуры выше 600°С.Некоторые специально приготовленные препараты дают матовость после обжига. Снижение содержания золота до 9% и менее ведет к заметному ослаблению золотого тона пленки и к худшему ее закреплению. Содержание родия не должно превышать 0,3%, иначе золотая пленка приобретает стальной оттенок, увеличение хрома более 3% придает бронзовый тон. Препараты "жидкого" золота должны отвечать следующим требованиям: 1 .Содержание Аи в 10% препарата не менее 9,98%; 2.контуры, выполняемые пером, не должны растекаться; 3.препарат на изделии должен высыхать за 10-20 минут, составляя блестящую коричневую пленку; 4. должен выдерживать температуру обжига в пределах 750-810°С без выгорания; 5.пленка после обжига должна быть прочной и не сниматься пальцем; 6.поверхность после обжига должна быть блестящей, без матовых налетов и пятен. Следует помнить: 1 .Золото на фарфоровых изделиях обжигается при температуре 790-830°С с выдержкой 20 минут, иначе пленка будет непрочна. При температуре выше 830°С золото "выгорает", т.е. происходит собирание его частиц в агрегаты. 2.Золото необходимо обжигать отдельно от красок, т.к. на золотую пленку вредно действуют пары органических связующих. Особенно вредно действует соленистый ангидрид селеновых красок, который разрушает флюс золотой пленки. 3.Обжиг фаянса, декорированного золотом, проводится при температуре 760-790°С. 4.На сортовой стеклянной посуде золото обжигается при температуре 540-600°С, а на хрустале при температуре около 450°С. Толщина золотой пленки на изделиях составляет около 0/1мк. Порошковое золото. Для изготовления препарата необходимо в %: Измельченного металлического золота 7,14 Царской водки 57,14 Железного купороса 35,7 Порошкообразное золото получают из раствора хлорного золота путем осаждения железным купоросом. Золото растворяют при подогреве в царской водке. Раствор золота выпаривают до сиропообразного состояния/охлаждают, разбавляют теплой водой, затем приливают раствор железного купороса. Золото восстанавливается в виде мелкого порошка и осаждается на дне и стенках сосуда. Жидкость отстаивают 5-6 часов, осторожно сливают раствор, а затем золотой осадок промывают соляной кислотой и теплой водой. Порошок сушат, просеивают через шелковое сито и упаковывают в банки. Порошкообразное золото выпускают с содержанием 52,63 и 72% металла. Применяется для золочения керамики в смеси с соединениеми висмута, а иногда ртути. После обжига золото получается матовым и полируется агатом.

Изготовление изделий и способы декорирования фарфора

Первоначально основным видом керамических изделий были толстостенные сосуды с пористым черепком, круглым или коническим дном (придававшим устойчивость при установке в землю). Лепились они от руки путем наращивания отдельных жгутов глины (способом налепа). В глину, чтобы она не трескалась при обжиге, добавлялись толченые раковины и измельченный гранит.

По многочисленным отпечаткам пальцев было установлено, что древнейшие керамические сосуды изготовлялись женщинами.

В период позднего неолита и энеолита (медного века)—4...2 тыс. до н. э. — формы сосудов (кувшинов, мисок, чаш) становятся более разнообразными; появляются небольшие, условно решенные скульптуры людей и животных. Большая часть сосудов имеет уже плоское дно, что указывает на распространение плоского стола и плоского печного пода, т. е. на преобладание оседлого образа жизни.

Тогда же керамические изделия начинают украшать орнаментом. Можно проследить развитие орнамента от простейших, выдавленных штампиком и острием узоров так называемого ямочно-гребенчатого типа, покрывавших в различных комбинациях всю наружную поверхность сосудов, до гораздо более разнообразных и художественно выразительных росписей, состоявших из ритмически чередовавшихся спиралевидных завитков, концентрических кругов, волнообразных линий, сетчатых и шахматных рисунков и т. д. Узоры часто были многоцветными, использовались сочетания красных, белых, черных и других красок.

Иногда наряду с геометрическими формами давались очень условные изображения людей и животных.

Археологические и этнографические исследования показывают, что первобытные орнаменты наделялись магическим значением; в основе их лежала условно-схематическая передача явлений природы (так, например, зигзагообразные линии и серповидные знаки на древних китайских сосудах культуры Яншао обозначали молнии и луну, были знаки солнца, воды и т. д.). Постепенно, по мере ослабления магических представлений, первоначальный смысл орнаментальных форм забывался и они все больше превращались в декоративные мотивы.

Подобные расписные изделия (так называемая крашеная керамика) были найдены на обширной территории, включающей ряд Балканских земель и юго-западные районы нашей страны (трипольская культура), Средиземноморье, Ближний Восток, Среднюю Азию, Китай.

Важно отметить, что начальная стадия развития орнамента в мировом искусстве связана в первую очередь именно с керамикой. В узорах, покрывавших керамические сосуды нового каменного и медного веков, прослеживалось построение гармонической, ритмически упорядоченной композиции и вместе с тем возникала особая область художественной деятельности— прикладное искусство.

Следующий этап развития керамического производства относится к периоду сложения рабовладельческих государств на Древнем Востоке.

Важнейшим фактором совершенствования керамического мастерства явилось изобретение гончарного круга (IV тыс. до н. э.), применение которого резко повысило производительность труда и улучшило качество изделий. Гончарным делом стали заниматься мужчины. Посуда, сделанная на гончарном круге, появляется в различных местах в разное время, но только там, где уже выделились ремесленники.

Выдающимся достижением керамистов Древнего Востока было также изобретение цветных глазурей. Описание способа приготовления фриттованных глазурей содержится на глиняных табличках с клинописным текстом, обнаруженных в библиотеке ассирийского царя Ассурбанипала в Ниневии (VII в. до н. э.).

Широко известна в первую очередь архитектурная поливная керамика Ассирии, Вавилона, Древнего Ирана. Особенного совершенства достигли иранские глазурованные панно с рельефными многоцветными изображения" и, украшавшие стены дворцов и храмов. Самым прославленным является фриз из дворца в Сузах с фигурами «бессмертных» царской гвардии — торжественно шествующих воинов в роскошных узорных одеяниях, которые должны были по представлению древних персов охранять царя в случае измены живой охраны. Очень выразительными были и глазурованные изображения львов и фантастических животных, занимавшие почетное место в украшении дворцовых покоев. Наиболее прославилась своими на редкость гармоничными и благородными пропорциями стройная амфора— ваза с двумя высокими ручками, предназначавшаяся для хранения масла и вина.

Изделия изготавливаются гладкими или с рельефом, с ровным или фигурным краем, декорируются подглазурными и надглазурными керамическими красками, деколью, люстрами, препаратами драгоценных металлов и др. Изготавливаются фарфоровые изделия в основном двумя способами: литьем и формованием с помощью шаблона в гипсовых формах. Изделия из костяного и фриттового фарфора, ввиду отсутствия или малого количества пластичных материалов в составе, изготавливаются только литьем, иногда с клеящими добавками.

Фарфоровые массы в отдельных случаях можно окрашивать керамическими пигментами на основе кобальта, хрома, никеля и др. в зависимости от максимальной температуры обжига. Готовые фарфоровые массы можно использовать в качестве материала для изготовления декоративных изделий с кристаллическими и матовыми глазурями, обжигая их при температуре 1100-1200Т. Более тонкие сорта имеют глазурь из полевого шпата, без извести, благодаря чему получают молочно-матовый тон; более простые сорта имеют совершенно прозрачную известковую глазурь.

Фарфор сегодня расписывается несколькими способами:

-подглазурной росписью с высокотемпературным обжигом. краски наносятся прямо на бисквитный фарфор. Затем фарфоровое изделие покрывается прозрачной глазурью и обжигается при высокой температуре до 1350 градусов в тоннельной печи.

- надглазурной росписью при низкотемпературном обжиге фарфора.

Надглазурная роспись фарфора с высокотемпературным и низкотемпературным обжигом подразумевает нанесение красок на уже обожжённую глазурованную поверхность фарфорового изделия. Надглазурная роспись богаче палитрой красок и наносится уже по глазурованному белью (профессиональный термин нерасписанного белого фарфора) и после обжигается в муфельной печи при температуре от 780-850 градусов. Обжиг высокотемпературных надглазурных фарфоровых красок (или внутриглазурных красок,) проходит при 820 - 870 С. При этой температуре краска въедается в глазурь и в дальнейшем лучше противостоит механическому и химическому воздействию кислых пищевых продуктов и алкоголя.

Среди красок для росписи фарфора особо выделяется группа красок, приготовленных с использованием благородных металлов. Наиболее распространены краски с использованием золота, реже используются серебряная и платиновая краска. Чаще всего используются надглазурные золотые краски для низкотемпературного обжига фарфора, хотя существуют и внутриглазурные золотые краски.

Фарфор расписывают матовой или блестящей позолотой. В обоих случаях это вязкая чёрная или коричневая жидкость, содержащая 12 - 32 % золота для блестящей позолоты фарфора или 52 % мелкой золотой пыли и химически растворённого золота для матовой позолоты фарфора.

Золотые, серебрянные люстры, полирголь полировочный и порошковое золото и серебро 50 -90 процентное обжигаются при более 760 град вместе с красками.

Блестящая позолота Во время обжига фарфора начинает сверкать и в дальнейшем не требует дополнительной обработки.

Матовая позолота после обжига фарфора остаётся матовой и полируется стекловолокном из пластика или морского песка, агатовым «карандашом». Порошковое золото после обжига имеет матовый вид и цируется агатовым карандашом (наносится узор примерно как простым карандашом по бумаге, только в нашем случае с растушёвкой узора ошибиться нельзя, т.к. это потом исправить нельзя никак. Мастер в этом случае должен быть очень высокой квалификации.)

Толщина матовой позолоты фарфора в 6 раз больше, чем толщина блестящей позолоты фарфора, и, таким образом, матовая позолота фарфора более декоративна и устойчива. Кроме золота, матовая золотая краска содержит и другие благородные металлы, которые добавляют оттенок краске.

Сочетание матового и блестящего после цировки создаёт дополнительный очень красивый декоративный эффект на фарфоре.

Золотые краски с более низким процентом содержания золота (10-12%) обжигаются при температуре от 720 до 760 градусов (костяной фарфор обжигается на низкой планке температуры, а фарфор на более высокой планке температуры). Эти краски более декоративные, и после декорирования ими нельзя участки, покрытые глянцем (золотом) подвергать механическому воздействию (мыть абразивными средствами и в посудомоечной машине.)

Люстры и порошковые золотые краски более устойчивы на фарфоре, чем 10-12% глянц. Но за всю историю создания фарфора и его технологий ничего лучше и дешевле декорирования фарфора глянцем пока так и не придумали.

Профессиональная надглазурная роспись осуществляется на живичном скипидаре и скипидарном масле.

Краски предварительно замачиваются на палитре на сутки и более. После для работы тщательно растираются с добавлением скипидарного масла. Скипидар в баночках должен быть сухой, слегка жирный и жирный (скипидар постепенно переходит из одного состояния в другое).

Масло тоже должно быть более текучее и более густое. Для работы берётся кусочек замоченной краски, добавляется масло, скипидар (здесь важно краску чувствовать) и разводится до консистенции густой сметаны.

Для мазковой росписи кистью разводится краску чуть погуще, для перьевой росписи -чуть пожиже. ВАЖНО, чтобы краска не растекалась из под пера или кисти.

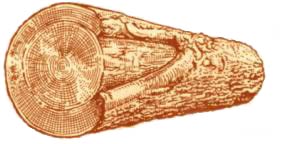

Древесина, строение и состав древесины.

Древесина - ценнейшее сырье для промышленной и художественной обработки. Большая потребность в древесине во многих областях техники объясняется ее свойствами, которые делают древесину важным конструкционным материалом для строительства, горнодобывающей промышленности, железнодорожного транспорта, энергетики и т. д. Благодаря таким технологическим свойствам, как легкость обработки резанием и окончательной доводки поверхности изделия, а также натуральным декоративным достоинствам древесина - незаменимый материал особенно в мебельной промышленности и столярном деле. Химический состав древесины обусловливает ее применение в качестве сырья для целлюлозно-бумажной промышленности и производства древесных пластиков.

Издавна применялась художественная резьба по дереву. Трудно установить время изготовления первых культовых символов - идолов, стилизованных изображений зверей, небесных светил. Многие такие изделия служили своего рода талисманами, в них верили, им поклонялись.

СТРОЕНИЕ И ХИМИЧЕСКИЙ СОСТАВ ДРЕВЕСИНЫ

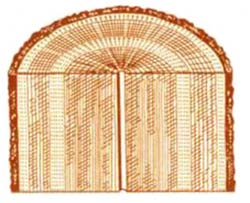

В процессе роста дерева по периметру ствола ежегодно возникают слои клеток, образующих годовые слои, причем слой, нарастающий раньше (весенний), более мягкий и более светлый, чем последующие слои, нарастающие летом и осенью, - более твердые и темные. С течением времени внутренние слои утолщаются и твердеют, образуя ядро - наиболее ценную часть дерева. Наружные годовые слои остаются большей частью мягкими, образуя заболонь. В центре разреза ствола находится сердцевина диаметром 2-5 мм, состоящая из рыхлой ткани. Процесс роста ствола происходит главным образом в находящемся непосредственно за корой тонком слое, называемом мезгой. Кора образует наружный, защитный слой дерева. Остальная часть ствола исполняет главные механические функции, а именно удерживает дерево в вертикальном положении, а также противодействует естественным нагрузкам (ветер, снег).

Главный элемент структуры древесины - клетки. Длина клеток составляет обычно 2-4 мм, а размер в поперечнике 20—40 мкм. Стенки клеток являются композитом со сложной структурой. Микроволокна композита, характеризующиеся высокой прочностью, построены из кристаллической целлюлозы и составляют примерно 45 % от массы стенок клетки. Целлюлоза является полимером [С6Н10О5]п со степенью полимеризации около 104.

Очень существенным компонентом древесины является вода. Различают связанную и свободную воду. Около 25-30 % влаги содержится в древесине в связанном виде и очень трудно поддается удалению. Остальная влага, заполняющая межклеточное пространство, легко выпаривается во время сушки.

Дерево, насыщенное водой, легко отдает ее воздуху, пересушенное дерево, наоборот, поглощает влагу из воздуха. Высыхание и увлажнение особенно интенсивно происходят в основных сечениях древесины. Растущее дерево очень быстро впитывает воду, причем количество ее зависит не только от вида дерева, но и от времени года. Например, оптимальное содержание воды в растущей сосне или ели составляет 80 %, в березе 70 %. При транспортировке по воде (сплав) влажность дерева повышается еще больше. Такую древесину называют мокрой.

При длительном хранении на складе насыщение древесины водой стабилизируется, достигая определенного содержания в условиях окружающего воздуха. В зависимости от климата и времени года влажность древесины, находящейся на воздухе, составляет 15-20%. Высушенная древесина носит название воздушно-сухой.

Свойства древесины.

Свойства древесины, проявляющиеся при взаимодействии ее с внешней средой, но не связанные с изменением химического состава древесинного вещества, принято называть физическим. Из этого обширного ряда свойств несколько условно выделяются свойства древесины, обнаруживающиеся под действием механических усилий. Ниже рассматриваются физические свойства, показатели которых определяются методами, регламентированными действующими стандартами. Кроме того, освещается ряд пока мало распространенных, но перспективных методов физических исследований древесины. Физические свойства древесины объединены в восемь следующих групп: свойства, характеризующие внешний вид и макроструктуру древесины; влажность и свойства, связанные с ее изменением; плотность; проницаемость древесины жидкостями и газами; тепловые свойства; электрические свойства; действие излучений на древесину; звуковые свойства древесины.

Главным показателем механических свойств древесины является ее прочность, способность противостоять расщеплению при воздействии внешних сил. Для определения технологичности очень важным показателем будет твердость, т.е. сопротивляемость обработке различным инструментом. Пластичность является также важным показателем технологичности, т.к. это свойство древесины изменять свою форму без признаков разрушения в процессе гнутья. Пластичность предполагает сохранение древесиной приданной гнутьем формы после снятия нагрузки. Упругость же, наоборот, предполагает восстановление первоначальной формы после снятия внешней нагрузки. Большое значение имеют плотность древесины, влажность, показатели усушки, разбухания, теплопроводности. Рассмотрим их подробнее:

Плотность. При условии влажности не более 12% по показателям плотности (кг/м) древесину можно разделить на следующие группы:

высокой плотности ... 750 и выше

средней плотности ... 550 - 740

малой плотности ... 540 и ниже

Плотность основных пород приведена в таблице 1.

Таблица 1

Физические свойства древесины (среднее значение)

Порода древесины Плотность, кг/м3 Коэффициенты усушки (числитель) и разбухания (знаменатель), %

при 12%-ной влажности в абсолютно сухом состоянии условная объемных радиальных тангенциальных

березы 630 600 500 0,54/0,64 0,26/0,28 0,31/0,34

бук 670 640 530 0,47/0,55 0,17/0,18 0,32/0,35

дуб черешчатый 690 650 550 0,43/0,50 0,18/0,19 0,27/0,29

ель 445 420 360 0,43/0,50 0,16/0,17 0,28/0,31

липа 495 470 400 0,49/0,58 0,22/0,23 0,30/0,33

лиственница 660 630 520 0,52/0,61 0,19/0,20 0,35/0,39

ольха 520 490 420 0,43/0,49 0,16/0,17 0,28/0,30

осина 495 470 400 0,41/0,47 0,14/0,15 0,28/0,30

пихта кавказская 435 410 350 0,46/0,54 0,17/0,18 0,31/0,34

пихта сибирская 375 350 300 0,39/0,44 0,11/0,11 0,28/0,31

сосна кедровая 435 410 350 0,37/0,42 0,12/0,12 0,26/0,28

сосна обыкновенная 500 470 400 0,44/0,51 0,17/0,18 0,28/0,31

Влажность - свойство древесины, характеризующее количество содержащейся в ней влаги. Структура древесных волокон такова, что влага лучше всего проникает через торцевые поверхности. Влага, находящаяся в полостях клеток и межклеточном пространстве, называется свободной, а в клеточных стенках - связанной или гигроскопической. Под относительной влажностью подразумевается соотношение массы заключенной в ней влаги к массе сухой древесины.

По степени влажности древесина может быть абсолютно сухой (влажность равна 0%), комнатно-сухой (влажность от 8 до 15%), воздушно-сухой (влажность от 16 до 20%), полусухой (влажность от 21 до 23%), сырой (влаги более 23%), свежесрубленной (влажность от 40 до 75%) и мокрой (влажность более 75%). Б таблице 2 приведены показатели средней влажности древесины в свежесрубленном состоянии.

Показатели средней влажности древесины в свежесрубленном состоянии

Породы древесины Влажность в свежесрубленном состоянии (%)

Хвойные породы (в среднем): 90

ель 91

лиственница 82

пихта 101

сосны кедровые сибирские и корейские 92

сосна обыкновенная 88

Лиственные породы мягкие (в среднем): 80

ива 85

липа мелколистная 60

осина 82

ольха 84

тополь 93

твердые (в среднем): 65

березы бородавчатая и пушистая 78

береза ребристая 68

бук 64

вяз 78

граб 60

дуб 50

ясень маньчжурский 78

ясень обыкновенный 36

Теплопроводность - способность древесины проводить тепло от одной поверхности к другой. Теплопроводность зависит от ее влажности и объемного веса. Влажная древесина имеет более низкий коэффициент теплопроводности. Вес древесины зависит от породы: хвойные имеют меньшую плотность, а следовательно, и меньшую теплопроводность. Превосходство по теплопроводности дерева над кирпичом очевидно, поскольку кирпичные стенки толщиной 510 мм (в два кирпича) обладают такими же термоизоляционными свойствами, как и стена из деревянного бруса толщиной 100 мм, а по стоимости эти материалы не сравнимы. К тому же, деревянные стены "накапливают" тепло и распределяют его по всему помещению. В таком доме будет тепло даже в самый лютый мороз.

Звукопроводность - свойство дерева проводить звук. Звук в различных направлениях распространяется с неодинаковой интенсивностью. Звукопроводность древесины вдоль волокон в 4-5 раз выше, чем поперек волокон.

Усушка - уменьшение общего объема древесины из-за испарения из нее влаги. Усушка прямо пропорциональна степени уменьшения влажности древесины. В различных направлениях древесина усыхает неодинаково. При уменьшении влажности от 30 до 0% усушка составляет следующие величины: вдоль волокон - 0,1%, по радиальному направлению - от 4 до 8%, по тангенциальному - от 8 до 12%.

Разбухание - процесс, обратный усушке. Высокая гигроскопичность является причиной того, что древесина хорошо впитывает влагу, при этом она разбухает, увеличивается в объеме, в результате чего небольшие трещины исчезают. Избыток влаги в древесине ухудшает ее физико-механические свойства. При сушке влага испаряется очень медленно. Повышенная влажность готового изделия приводит к изменению его геометрических размеров, короблению, что резко снижает ее качество.

Для количественной характеристики содержания воды в древесине используют показатель - влажность. Под влажностью древесины понимают выраженное в процентах отношение массы воды к массе сухой древесины: W = (m - m0) / m0 * 100, где m - начальная масса образца древесины, г, а m0 - масса образца абсолютно сухой древесины, г.

Измерение влажности осуществляется прямыми или косвенными методами. Прямые методы основаны на выделении тем или иным способом воды из древесины, например высушиванием. Эти методы простые, надёжные и точные, но имеют недостаток - довольно продолжительную процедуру. Этого недостатка лишены косвенные методы, основанные на измерении показателей других физических свойств, которые зависят от содержания воды в древесине. Наибольшее распространение получили кондуктометрические электровлагомеры, измеряющие электропроводность древесины. Однако и эти способы имеют свои недостатки: дают надёжные показания в диапазоне от 7 до 30% и лишь только в месте введения игольчатых контактов.

Различают две формы воды, содержащейся в древесине: связанную и свободную. Связанная вода находиться в клеточных стенках, а свободная содержится в полостях клеток и межклеточных пространствах. Связанная вода удерживается в основном физико-химическими связями, изменение её содержания существенно отражается на большинстве свойств древесины. Свободная вода, удерживаемая только механическим связями, удаляется легче, чем связанная вода, и оказывает меньшее влияние на свойства древесины.

При испытаниях с целью определения показателей физико-механических свойств древесины её кондиционируют, приводя к нормализованной влажности. Если нет особых примечаний, то показатель равен 12%.

На практике по степени влажности различают древесину:

1. мокрую, W > 100%, длительное время находившуюся в воде;

2. свежесрубленную, W = 50-100%, сохранившую влажность растущего дерева;

3. воздушно-сухую, W = 15-20%, выдержанную на открытом воздухе;

4. комнатно-сухую, W = 8-12%, долгое время находившуюся в отапливаемом помещении;

5. абсолютно-сухую, W = 0, высушенную при температуре t=103±2°C.

Усушка древесины

Уменьшение линейных размеров и объёма древесины при удалении из неё связанной воды называется усушкой. Удаление свободной воды не вызывает усушки. Чем больше клеточных стенок в единице объёма древесины, тем больше в ней связанной воды и выше усушка. Усушка древесины не одинакова в разных направлениях: в тангенциальном направлении в 1,5 - 2 раза больше, чем в радиальном.

Под полной усушкой, или максимальной усушкой Bmax понимают уменьшение линейных размеров и объёма древесины при удалении всего количества связанной воды. Формула для вычисления полной усушки, %, имеет вид:

Bmax = (amax - amin) / amax * 100

где amax и amin - размер (объём) образца соответственно при влажности, равной или выше предела насыщения клеточных стенок и в абсолютно-сухом состоянии, мм (мм3).

Полная линейная усушка древесины наиболее распространённых отечественных пород в тангенциальном направлении составляет 8-10 %, в радиальном 3-7 %, а вдоль волокон 0,1-0,3 %. Полная объёмная усушка находится в пределах 11-17 %. Усушка древесины учитывается при распиловке брёвен на доски (припуски на усадку), при сушке пиломатериалов и т.д.

Внутренние напряжения возникают в древесине без участия внешних нагрузок. Они образуются в результате неодинаковых изменений объёма тела при сушке - сушильные напряжения, пропитке и в процессе роста дерева. Полные сушильные напряжения удобно как совокупность двух составляющих - влажностных и остаточных напряжений.

Влажностные напряжения вызваны неоднородной усушкой материала. В поверхностных зонах доски, где влажность ниже, чем в центре, из-за стеснения свободной усушки возникают растягивающие напряжения, а внутри доски - сжимающие. Остаточные напряжения обусловлены появлением в древесине неоднородных остаточных деформаций. Остаточные напряжения в отличие от влажностных не исчезают при выравнивании влажности в доске и наблюдаются как во время сушки, так и после её полного завершения.

Если растягивающие напряжения достигают предела прочности древесины на растяжение поперёк волокон, появляются трещины. Так появляются поверхностные трещины в начале сушки и внутренние в конце сушки.

Коробление древесины

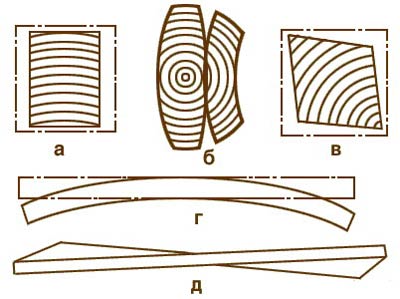

Изменение формы пиломатериалов и заготовок при сушке, а также выпиловке и неправильном хранении называется короблением. Чаще всего коробление происходит из-за различая усушки по разным структурным направлениям. Различают поперечную и продольную покоробленность. Продольная покоробленность бывает: бывает по кромке, по пласти и крыловатость.

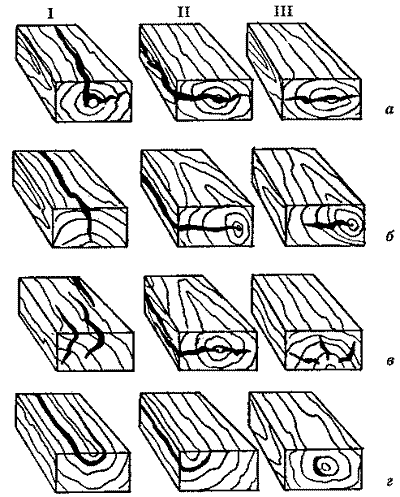

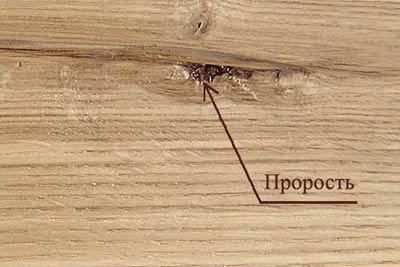

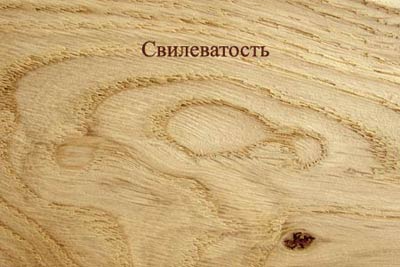

На рисунки ниже изображены виды покоробленности: А - поперечная: а - желобчатая, б - трапециевидная, в - ромбовидная, г - овальная; Б - продольная: д - по кромке, е - по пласти, ж - крыловатость.

Коробление может возникать при механической обработке сухих пиломатериалов: при несимметричном строгании, ребровом делении из-за нарушения равновесия остаточных напряжений.

Влагопоглощение

Способность древесины вследствие её гигроскопичности поглощать влагу (пары воды) из окружающего воздуха называется влагопоглощением. Влагопоглощение практически не зависит от породы. Способность к поглощению влаги является отрицательным свойством древесины. Сухая древесина, помещённая в очень влажную среду, сильно увлажняется, что ухудшает её физико-механические характеристики, снижает биостойкость и т.д. Чтобы защитить древесину от влияния влажного воздуха, поверхность деревянных деталей и изделий покрывают различными лакокрасочными и плёночными материалами.

Разбухание древесины

Увеличение линейных размеров и объёма древесины при повышении в ней содержания связанной воды называется разбуханием. Разбухание происходит при выдерживании древесины во влажном воздухе или воде. Это - свойство, обратное усушке, и подчиняется, в основном, тем же закономерностям. Полное разбухание, %, вычисляют по формуле:amax = (amax - amin) / amin * 100, где amax и amin - размер (объём) образца соответственно при влажности, равной или выше предела насыщения клеточных стенок, и в абсолютно сухом состоянии, мм (мм3). Так же, как и усушка, наибольшее разбухание древесины наблюдается в тангенциальном направлении поперёк волокон, а наименьшее - вдоль волокон.

Разбухание - отрицательное свойство древесины, но в некоторых случаях оно приносит пользу, обеспечивая плотность соединений (в бочках, чанах, судах и т.д.).

Водопоглощение

Способность древесины увеличивать свою влажность при непосредственном контакте с капельножидкой водой называется водопоглощением. Максимальная влажность, которой достигает погруженная в воду древесина, складывается из предельного количества связанной воды и наибольшего количества свободной воды. Очевидно, что количество свободной воды зависит от объёма полостей в древесине, поэтому, чем больше плотность древесины. Тем меньше её влажность, характеризующая максимальное водопоглощение.

Способность древесины поглощать воду, а также другие жидкости имеет значение в процессах варки древесины для получения целлюлозы, при пропитке её растворами антисептиков и антипиринов, при сплаве лесоматериалов и в других случаях.

Плотность древесины

Это свойство характеризуется массой единицы объёма материала, и имеет размерность в кг/м3 или г/см3.

1. Плотность древесинного вещества pд.в., г/см, т.е. плотность материала клеточных стенок, равна: pд.в. = mд.в. / vд.в., где mд.в. и vд.в. - соответственно масса, г, и объем, см3, древесинного вещества. Этот показатель равен для всех пород 1,53 г/см3, поскольку одинаков химический состав клеточных стенок древесины.

2. Плотность абсолютно сухой древесины p0 равна: p0 = m0 / v0, где m0, v0 - соответственно масса и объём древесины при W=0%.

Плотность древесины меньше плотности древесинного вещества, так как она включает пустоты (полости клеток и межклеточные пространства, заполненнве воздухом). Относительный объём полостей, заполненных воздухом, характеризует пористость древесины П: П = (v0 - vд.в.) / v0 * 100, где v0 и vд.в. - соответственно объём образца и содержащегося в нём древесинного вещества при W=0%. Пористость древесины колеблется в пределах от 40 до 80%.

3. Плотность влажной древесины: pw = mw / vw, где mw и vw - соответственно масса и объём древесины при влажности W. Плотность древесины зависит от её влажности. При влажности W < Wпн плотность изменяется незначительно, а при увеличении влажности выше Wпн наблюдается значительный рост плотности древесины.

4. Парциальная влажность древесины p`w характеризует содержание (массу) сухой древесины в единице объёма влажной древесины: p`w = m0 / vw, где m0 - масса абсолютно сухой древесины, г или кг; vw - объем, см3 или м3, древесины при данной влажности W.

5. Базисная плотность древесины выражается отношением массы абсолютно сухого образца m0 к его объёму при влажности, равной или выше предела насыщения клеточных стенок Vmax:pБ = m0 / vmax. Этот основной показатель плотности, который не зависит от влажности, широко используется для оценки качества сырья в деревообработке, целлюлозно-бумажной промышленности и в других случаях.

Величина плотности древесины изменяется в очень широких пределах. Среди пород России и ближнего зарубежья древесину с очень малой плотностью имеет пихта сибирская (345), ива белая (415), а наиболее плотную - самшит (1040), ядро фисташка (1100). Диапазон изменения плотности древесины иноземных пород шире: от 100-130 (бальза) до 1300 (бакаут). Значения плотности здесь и ниже даны в килограммах на метр кубический (кг/м3).

По плотности древесины при 12% влажности породы делят на 3 группы: с малой (Р12 < 540), средней (550 < P12 < 740) и высокой (P12 > 740) плотностью древесины.

Проницаемость характеризует способность древесины пропускать жидкости или газы под давлением.

Водопроницаемость древесины вдоль волокон значительно больше, чем поперёк волокон, при этом у древесины лиственных пород она в несколько раз больше, чем у хвойных.

Тепловые свойства

К тепловым свойствам относятся теплоёмкость, теплопроводность, температуропроводность и тепловое расширение.

Теплоёмкость - способность древесины аккумулировать тепло является удельная теплоёмкость С, представляющая собой количество теплоты, необходимое для того чтобы нагреть 1 кг массы древесины на 1 (0) С. Удельная теплоёмкость для всех пород одинакова и для абсолютно сухой древесины составляет (ФОРМУЛА). С увеличением влажности теплоёмкость увеличивается.

Теплопроводность - свойство, характеризующее интенсивность переноса тепла в материале. Коэффициент теплопроводности ( ФОРМУЛА), с увеличением температуры, влажности и плотности увеличивается. Вдоль волокон (СИМВОЛ) в 2 раза больше, чем поперёк.

Температуропроводность характеризует способность древесины выравнивать температуру по объёму.

Тепловое расширение - способность древесины увеличивать линейные размеры и объём при нагревании. Коэффициент теплового расширения древесины в 3-10 раз меньше, чем у металла, бетона, стекла.

Электрические свойства

Электропроводность - способность древесины проводить электрический ток, которая находится в обратной зависимости от электрического сопротивления.

Сухая древесина относится к диэлектрикам

С повышением влажности древесины сопротивление уменьшается. Особенно резкое снижение ( в десятки миллионов раз) сопротивления наблюдается при увеличении содержания связанной воды. Дальнейшее увеличение влажности вызывает падение сопротивления лишь в десятки или сотни раз. Этим объясняется снижение точности определения влажности электровлагомерами в области, выше Wпн.

Электрическая прочность - способность древесины противостоять пробою, т.е. снижению сопротивления при больших напряжениях.

Диэлектрические свойства характеризуют поведение древесины в переменном электрическом поле. Показатели: диэлектрическая проницаемость и тангенс угла потерь.

Диэлектрическая проницаемость равна отношению ёмкости конденсатора с прокладкой из древесины к ёмкости конденсатора с воздушным зазором между электродами. Этот показатель для сухой древесины равен 2-3.

Тангенс угла диэлектрических потерь характеризует долю подведённой мощности тока, которая поглощается древесиной и превращается в тепло.

Пьезоэлектрические свойства проявляются в том, что под действием механических усилий на поверхности древесины возникают электрические заряды.

Звуковые свойства древесина

Одно из этих свойств - звукопроводность, показателем которой являются скорость звука. Скорость звука С, м/с, в древесине можно определить по формуле: C = (E / p)½, где Е - динамический модуль упругости, Н/м2; р - плотность древесины, кг/м3.

Другой важный показатель, характеризующий способность древесины отражать и проводить звук, - акустическое сопротивление, Па*с/м: R = p * C.

Свойства древесины, проявляющиеся под воздействием электромагнитных излучений

Поверхностные зоны древесины могут эффективно прогреваться с помощью невидимых инфракрасных лучей. Значительно глубже - до 10-15 см - проникают в древесину лучи видимого света. По характеру отражения световых лучей можно оценивать наличие видимых пороков древесины. Световое лазерное излучение прожигает древесину и в последнее время успешно используется для выжигания деталей сложной конфигурации.

Ультрафиолетовые лучи проникают гораздо хуже в древесину, но вызывают свечение - люминесценцию, которое может быть использовано для определения качества древесины.

Рентгеновские лучи используются для определения особенностей тонкого строения древесины, выявления скрытых пороков и в других случаях.

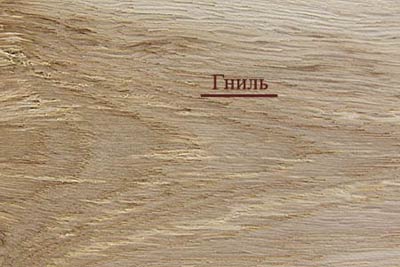

Из ядерных излучений можно отметить бета-излучения, которые используются при денсиметрии растущего дерева. Гораздо шире могут применятся гамма-излучения, которые глубже проникают в древесину и используются при определении её плотности, обнаружении гнилей в рудничной стойке, конструкциях и т.д.

Химические свойства древесины

Древесина состоит преимущественно из органических веществ (99% общей массы). Элементный химический состав древесины разных пород практически одинаков. Абсолютно сухая древесина в среднем содержит 49% углерода, 44% кислорода, 6% водорода, 0,1-0,3% азота. При сжигании древесины остаётся её неорганическая часть - зола. В состав золы входят кальций, калий, натрий, магний и другие элементы.

Перечисленные химические элементы образуют основные органические вещества: целлюлозу, лигнин и гемицеллюлозы.

Целлюлоза - природный полимер, полисахарид с длинной цепной молекулой. Формула целлюлозы (C6H10O5)n, где n - степень полимеризации, равная 6000-14000. Это очень стойкое вещество, нерастворимое в воде и обычных органических растворителях (спирте, эфире и др.), белого цвета. Пучки макромолекул целлюлозы - тончайшие волоконца называются микрофибриллами. Они образуют целлюлозный каркас стенки клетки. Микрофибриллы ориентированны преимущественно вдоль длинной оси клетки, между ними находится лигнин, гемоцеллюлозы, а также вода.

Лигнин - полимер ароматической природы (полифенол) сложного строения; содержит больше углерода и меньше кислорода, чем целлюлоза. Именно с этим веществом связан процесс одревеснения молодой клеточной стенки. Лигнин химически нестоек, легко окисляется, взаимодействует с хлором, растворяется при нагревании в щелочах, водных растворах сернистой кислоты и её кислых солей.

Гемицеллюлозы - группа полисахаридов, в которую входят пентозаны (C5H8O4)n и гексозаны (C6H10O5)n. Формула гексозанов на первый взгляд идентична формуле целлюлозы. Однако степень полимеризации у всех гемицеллюлоз гораздо меньше и составляет 60-200. Это свидетельствует о более коротких цепочках молекул и меньшей стойкости этих веществ по сравнению с целлюлозой.

Кроме основных органических веществ, в древесине содержится сравнительно небольшое количество экстрактивных веществ (таннидов, смол, камедей, пектинов, жиров и др.), растворимых в воде, спирте или эфире.

В качестве сырья древесину потребляют три отрасли химической промышленности: целлюлозно-бумажная, гидролизная и лесохимическая.

Целлюлозно-бумажная промышленность вырабатывает целлюлозу для изготовления бумаги, картона и целого ряда целлюлозных материалов (производных целлюлозы), а также древесноволокнистых плит.

Основываясь на высокой химической стойкости целлюлозы, путём воздействия различных агентов на древесину переводят в раствор сопровождающие её менее стойкие вещества. Различают три группы способов промышленного получения целлюлозы: кислотные, щёлочные и нейтральные. Выбор того или иного способа зависит в основном от породного состава перерабатываемого древесного сырья.

К группе кислотных способов относятся сульфитный и бисульфитный. При сульфитном способе в качестве сырья используется древесина малосмолистых хвойных (ели, пихты) и ряда лиственных пород. Бисульфитный способ позволяет использовать для получения целлюлозы древесину практически любых пород.

К группе щёлочных способов относятся сульфатный и нейтральный. Наибольшее распространение получил сульфатный метод. Варка щепы ведется в растворе едкого натра и сернистого натрия. Сульфатный способ позволяет получать более прочные волокна. К достоинствам этого способа относится меньшая продолжительность варки, а также возможность осуществлять процесс по замкнутой схеме (путем регенерации щелока), что уменьшает опасность загрязнения водоемов. Этим способом получают более половины производимой в мире целлюлозы, так как он позволяет использовать древесину любых пород.

Нейтральный - способ получения целлюлозы из древесины лиственных пород, при котором варочный раствор содержит вещества (моносульфиты), имеющие реакцию, близкую к нейтральной.

Широкое применение находят производные целлюлозы. При взаимодействии целлюлозы с растворами едкого натра, азотной и серной кислот или уксусным ангидридом можно получить искусственные ткани (штапель, вискозный и ацетатный шёлк), кордонное волокно для изготовления автомобильных и авиационных шин, целлофан, целлулоид, кино- и фотоплёнки, нитролаки, нитроклеи и другие продукты.

При взаимодействии водных растворов кислот с древесиной происходит гидролиз целлюлозы и гемицеллюлоз, которые превращаются в простые сахара (глюкозу, ксилозу и др.) Эти сахара можно подвергать химической переработке, получая ксилит, сорбит и другие продукты. Однако гидролизная промышленность в основном ориентируется на последующую биохимическую переработку сахаров.

Реакция гидролиза происходит при довольно высокой температуре (150-190°С). При охлаждении гидролизата (водного раствора простых сахаров) образуются пары, из конденсата которых получают фурфурол. Он применяется в производстве пластмасс, синтетических волокон (нейлона), смол, изготовления медицинских препаратов (фурацилина и др.), красителей и других продуктов.

При дальнейшей переработке гидролизата получают кормовые дрожжи, этиловый спирт (этанол), углекислый газ. Этанол получают только из хвойной древесины, используют как растворитель и, всё больше, как топливо.

При нагревании древесины без доступа воздуха происходит пиролиз. В результате пиролиза образуется уголь, жижка и газы.

Древесный уголь, отличающийся высокой сорбционной способностью, применяют для очистки промышленных растворов, сточных вод, в производстве сахара, при выплавке цветных металлов, при изготовлении медицинских препаратов, полупроводников, электродов и для многих других целей.

Жижка - раствор продуктов разложения, используется в производстве антисептиков, фенолов, уксусной кислоты, метилового спирта, ацетона. Газы, образующиеся при пиролизе древесины, используют в качестве топлива.

Сырьём для лесохимической промышленности помимо низкокачественной древесины являются экстрактивные вещества. Добыча смолы (живицы) из хвойных пород достигается путём подсочки. Для этого на поверхности стволов сосны или кедра осенью наносят специальную рану (карру), из которой живица вытекает в конический приёмник. Переработка живицы осуществляется на лесохимических предприятиях, где происходит отгонка с водяным паром летучей части - скипидара и уваривание канифоли.

Скипидар широко применяется как растворитель в лакокрасочной промышленности для производства синтетической камфары. Камфара используется в производстве целлюлозы, лаков и киноплёнки. Канифоль применяют в производстве каучука, бумаги, нитролаков, электроизоляционных материалов и др.

Дубильные вещества (танниды), используемые при выделке кож получают из коры ивы, ели, лиственницы, пихты, а также из древесины дуба и каштана.

Физические свойства древесины

Свойства древесины, обнаруживаемые при испытаниях, не приводящих к изменению химического состава, называются физическими.

1. Внешний вид древесины

2. Влажность древесины и свойства, связанные с её изменением

3. Тепловые свойства

4. Электрические свойства

5. Звуковые свойства

6. Свойства древесины, проявляющиеся под воздействием электромагнитных излучений

Внешний вид древесины

Он характеризуется следующими свойствами: цветом, блеском, текстурой и макроструктурой.

Под цветом древесины понимают определённое зрительное ощущение, которое зависит, в основном, от спектрального состава отражённого ею светового потока. Цвет - одна из важнейших характеристик внешнего вида древесины. Его учитывают при выборе пород для внутренней отделки помещений, изготовлении мебели, музыкальных инструментов, художественных поделок и т.д.

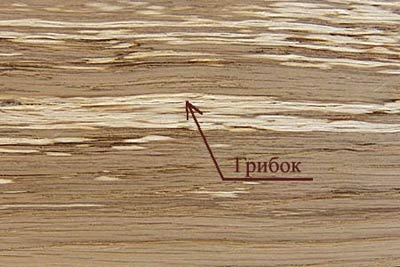

Окраска древесины зависит от породы, возраста дерева, климата района произрастания. Древесина может изменять цвет при выдержке под влиянием воздуха и света, при поражении грибами, а так же при длительном нахождении под водой. Тем не менее, цвет многих пород настолько характерен, что может служить одним из признаков при их распознавании.

Блеск - это способность древесины направленно отражать световой поток. Наибольшим блеском из отечественных пород отличается древесина дуба, бука, белой акации, бархатного дерева; из иноземных - древесина атласного дерева и махагони (красного дерева).

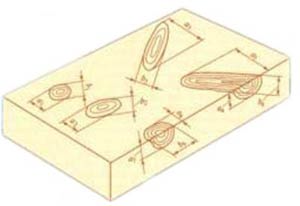

Текстурой называется рисунок, образующийся на поверхности древесины вследствие перерезания анатомических элементов (годичных слоёв, сердцевинных лучей, сосудов).

Для оценки качества древесины по внешнему виду используют такие характеристики, как ширина годичных слоёв и содержание поздней древесины.

Ширина годичных слоёв - число слоёв, приходящихся на 1 см отрезка, отмеренного по радиальному направлению на торцевой поверхности образца.

Содержание поздней древесины определяется соотношением (в процентах) между суммарной шириной зон поздней древесины и общей протяжённостью (в радиальном направлении) участка измерения, включающего целое число слоёв.

2. Влажность древесины и свойства, связанные с её изменением

Для количественной характеристики содержания воды в древесине используют показатель - влажность. Под влажностью древесины понимают выраженное в процентах отношение массы воды к массе сухой древесины: W = (m - m0) / m0 * 100, где m - начальная масса образца древесины, г, а m0 - масса образца абсолютно сухой древесины, г.

Измерение влажности осуществляется прямыми или косвенными методами. Прямые методы основаны на выделении тем или иным способом воды из древесины, например высушиванием. Эти методы простые, надёжные и точные, но имеют недостаток - довольно продолжительную процедуру. Этого недостатка лишены косвенные методы, основанные на измерении показателей других физических свойств, которые зависят от содержания воды в древесине. Наибольшее распространение получили кондуктометрические электровлагомеры, измеряющие электропроводность древесины. Однако и эти способы имеют свои недостатки: дают надёжные показания в диапазоне от 7 до 30% и лишь только в месте введения игольчатых контактов.

Различают две формы воды, содержащейся в древесине: связанную и свободную. Связанная вода находиться в клеточных стенках, а свободная содержится в полостях клеток и межклеточных пространствах. Связанная вода удерживается в основном физико-химическими связями, изменение её содержания существенно отражается на большинстве свойств древесины. Свободная вода, удерживаемая только механическим связями, удаляется легче, чем связанная вода, и оказывает меньшее влияние на свойства древесины.

При испытаниях с целью определения показателей физико-механических свойств древесины её кондиционируют, приводя к нормализованной влажности. Если нет особых примечаний, то показатель равен 12%.

На практике по степени влажности различают древесину:

мокрую, W > 100%, длительное время находившуюся в воде;

свежесрубленную, W = 50-100%, сохранившую влажность растущего дерева;

воздушно-сухую, W = 15-20%, выдержанную на открытом воздухе;

комнатно-сухую, W = 8-12%, долгое время находившуюся в отапливаемом помещении;

абсолютно-сухую, W = 0, высушенную при температуре t=103±2°C.

Усушка. Уменьшение линейных размеров и объёма древесины при удалении из неё связанной воды называется усушкой. Удаление свободной воды не вызывает усушки. Чем больше клеточных стенок в единице объёма древесины, тем больше в ней связанной воды и выше усушка.

Усушка древесины не одинакова в разных направлениях: в тангенциальном направлении в 1,5 - 2 раза больше, чем в радиальном.

Под полной усушкой, или максимальной усушкой Bmax понимают уменьшение линейных размеров и объёма древесины при удалении всего количества связанной воды.

Формула для вычисления полной усушки, %, имеет вид:

Bmax = (amax - amin) / amax * 100,

где amax и amin - размер (объём) образца соответственно при влажности, равной или выше предела насыщения клеточных стенок и в абсолютно-сухом состоянии, мм (мм3).

Полная линейная усушка древесины наиболее распространённых отечественных пород в тангенциальном направлении составляет 8-10 %, в радиальном 3-7 %, а вдоль волокон 0,1-0,3 %. Полная объёмная усушка находится в пределах 11-17 %.

Усушка древесины учитывается при распиловке брёвен на доски (припуски на усадку), при сушке пиломатериалов и т.д.

Внутренние напряжения возникают в древесине без участия внешних нагрузок. Они образуются в результате неодинаковых изменений объёма тела при сушке - сушильные напряжения, пропитке и в процессе роста дерева.

Полные сушильные напряжения удобно как совокупность двух составляющих - влажностных и остаточных напряжений.

Влажностные напряжения вызваны неоднородной усушкой материала. В поверхностных зонах доски, где влажность ниже, чем в центре, из-за стеснения свободной усушки возникают растягивающие напряжения, а внутри доски - сжимающие. Остаточные напряжения обусловлены появлением в древесине неоднородных остаточных деформаций. Остаточные напряжения в отличие от влажностных не исчезают при выравнивании влажности в доске и наблюдаются как во время сушки, так и после её полного завершения.

Если растягивающие напряжения достигают предела прочности древесины на растяжение поперёк волокон, появляются трещины. Так появляются поверхностные трещины в начале сушки и внутренние в конце сушки.

Коробление. Изменение формы пиломатериалов и заготовок при сушке, а также выпиловке и неправильном хранении называется короблением. Чаще всего коробление происходит из-за различая усушки по разным структурным направлениям. Различают поперечную и продольную покоробленность. Продольная покоробленность бывает: бывает по кромке, по пласти и крыловатость.

Коробление может возникать при механической обработке сухих пиломатериалов: при несимметричном строгании, ребровом делении из-за нарушения равновесия остаточных напряжений.

Влагопоглощение. Способность древесины вследствие её гигроскопичности поглощать влагу (пары воды) из окружающего воздуха называется влагопоглощением. Влагопоглощение практически не зависит от породы. Способность к поглощению влаги является отрицательным свойством древесины. Сухая древесина, помещённая в очень влажную среду, сильно увлажняется, что ухудшает её физико-механические характеристики, снижает биостойкость и т.д. Чтобы защитить древесину от влияния влажного воздуха, поверхность деревянных деталей и изделий покрывают различными лакокрасочными и плёночными материалами.

Разбухание. Увеличение линейных размеров и объёма древесины при повышении в ней содержания связанной воды называется разбуханием. Разбухание происходит при выдерживании древесины во влажном воздухе или воде. Это - свойство, обратное усушке, и подчиняется, в основном, тем же закономерностям. Полное разбухание, %, вычисляют по формуле: amax = (amax - amin) / amin * 100, где amax и amin - размер (объём) образца соответственно при влажности, равной или выше предела насыщения клеточных стенок, и в абсолютно сухом состоянии, мм (мм3). Так же, как и усушка, наибольшее разбухание древесины наблюдается в тангенциальном направлении поперёк волокон, а наименьшее - вдоль волокон.

Разбухание - отрицательное свойство древесины, но в некоторых случаях оно приносит пользу, обеспечивая плотность соединений (в бочках, чанах, судах и т.д.).

Водопоглощение. Способность древесины увеличивать свою влажность при непосредственном контакте с капельножидкой водой называется водопоглощением. Максимальная влажность, которой достигает погруженная в воду древесина, складывается из предельного количества связанной воды и наибольшего количества свободной воды. Очевидно, что количество свободной воды зависит от объёма полостей в древесине, поэтому, чем больше плотность древесины. Тем меньше её влажность, характеризующая максимальное водопоглощение.

Способность древесины поглощать воду, а также другие жидкости имеет значение в процессах варки древесины для получения целлюлозы, при пропитке её растворами антисептиков и антипиринов, при сплаве лесоматериалов и в других случаях.

Плотность. Это свойство характеризуется массой единицы объёма материала, и имеет размерность в кг/м3 или г/см3.

а) Плотность древесинного вещества pд.в., г/см, т.е. плотность материала клеточных стенок, равна: pд.в. = mд.в. / vд.в., где mд.в. и vд.в. - соответственно масса, г, и объем, см3, древесинного вещества.

Этот показатель равен для всех пород 1,53 г/см3, поскольку одинаков химический состав клеточных стенок древесины.

б) Плотность абсолютно сухой древесины p0 равна: p0 = m0 / v0, где m0, v0 - соответственно масса и объём древесины при W=0%.

Плотность древесины меньше плотности древесинного вещества, так как она включает пустоты (полости клеток и межклеточные пространства, заполненнве воздухом).

Относительный объём полостей, заполненных воздухом, характеризует пористость древесины П: П = (v0 - vд.в.) / v0 * 100, где v0 и vд.в. - соответственно объём образца и содержащегося в нём древесинного вещества при W=0%. Пористость древесины колеблется в пределах от 40 до 80%.

в) Плотность влажной древесины: pw = mw / vw, где mw и vw - соответственно масса и объём древесины при влажности W. Плотность древесины зависит от её влажности. При влажности W < Wпн плотность изменяется незначительно, а при увеличении влажности выше Wпннаблюдается значительный рост плотности древесины.

г) Парциальная влажность древесины p`w характеризует содержание (массу) сухой древесины в единице объёма влажной древесины:p`w = m0 / vw, где m0 - масса абсолютно сухой древесины, г или кг; vw - объем, см3 или м3, древесины при данной влажности W.

д) Базисная плотность древесины выражается отношением массы абсолютно сухого образца m0 к его объёму при влажности, равной или выше предела насыщения клеточных стенок Vmax: pБ = m0 / vmax. Этот основной показатель плотности, который не зависит от влажности, широко используется для оценки качества сырья в деревообработке, целлюлозно-бумажной промышленности и в других случаях.

Величина плотности древесины изменяется в очень широких пределах. Среди пород России и ближнего зарубежья древесину с очень малой плотностью имеет пихта сибирская (345), ива белая (415), а наиболее плотную - самшит (1040), ядро фисташка (1100). Диапазон изменения плотности древесины иноземных пород шире: от 100-130 (бальза) до 1300 (бакаут). Значения плотности здесь и ниже даны в килограммах на метр кубический (кг/м3).

По плотности древесины при 12% влажности породы делят на 3 группы: с малой (Р12 < 540), средней (550 < P12 < 740) и высокой(P12 > 740) плотностью древесины.

Проницаемость характеризует способность древесины пропускать жидкости или газы под давлением.

Водопроницаемость древесины вдоль волокон значительно больше, чем поперёк волокон, при этом у древесины лиственных пород она в несколько раз больше, чем у хвойных.

Тепловые свойства

К тепловым свойствам относятся теплоёмкость, теплопроводность, температуропроводность и тепловое расширение.

Теплоёмкость. Показателем способности древесины аккумулировать тепло является удельная теплоёмкость С, представляющая собой количество теплоты, необходимое для того чтобы нагреть 1 кг массы древесины на 1 (0) С. Удельная теплоёмкость для всех пород одинакова и для абсолютно сухой древесины составляет (ФОРМУЛА). С увеличением влажности теплоёмкость увеличивается.

Теплопроводность - свойство, характеризующее интенсивность переноса тепла в материале. Коэффициент теплопроводности ( ФОРМУЛА), с увеличением температуры, влажности и плотности увеличивается. Вдоль волокон (СИМВОЛ) в 2 раза больше, чем поперёк.

Температуропроводность характеризует способность древесины выравнивать температуру по объёму.

Тепловое расширение - способность древесины увеличивать линейные размеры и объём при нагревании. Коэффициент теплового расширения древесины в 3-10 раз меньше, чем у металла, бетона, стекла.

Электрические свойства

Электропроводность - способность древесины проводить электрический ток, которая находится в обратной зависимости отэлектрического сопротивления.

Сухая древесина относится к диэлектрикам. С повышением влажности древесины сопротивление уменьшается. Особенно резкое снижение ( в десятки миллионов раз) сопротивления наблюдается при увеличении содержания связанной воды. Дальнейшее увеличение влажности вызывает падение сопротивления лишь в десятки или сотни раз. Этим объясняется снижение точности определения влажности электровлагомерами в области, выше Wпн.

Электрическая прочность - способность древесины противостоять пробою, т.е. снижению сопротивления при больших напряжениях.

Диэлектрические свойства характеризуют поведение древесины в переменном электрическом поле. Показатели: диэлектрическая проницаемость и тангенс угла потерь.

Диэлектрическая проницаемость равна отношению ёмкости конденсатора с прокладкой из древесины к ёмкости конденсатора с воздушным зазором между электродами. Этот показатель для сухой древесины равен 2-3.

Тангенс угла диэлектрических потерь характеризует долю подведённой мощности тока, которая поглощается древесиной и превращается в тепло.

Пьезоэлектрические свойства проявляются в том, что под действием механических усилий на поверхности древесины возникают электрические заряды.

Звуковые свойства

Одно из этих свойств - звукопроводность, показателем которой являются скорость звука. Скорость звука С, м/с, в древесине можно определить по формуле: C = (E / p)½, где Е - динамический модуль упругости, Н/м2; р - плотность древесины, кг/м3.

Другой важный показатель, характеризующий способность древесины отражать и проводить звук, - акустическое сопротивление, Па*с/м:R = p * C.

Свойства древесины, проявляющиеся под воздействием электромагнитных излучений

Поверхностные зоны древесины могут эффективно прогреваться с помощью невидимых инфракрасных лучей. Значительно глубже - до 10-15 см - проникают в древесину лучи видимого света. По характеру отражения световых лучей можно оценивать наличие видимых пороков древесины. Световое лазерное излучение прожигает древесину и в последнее время успешно используется для выжигания деталей сложной конфигурации.

Ультрафиолетовые лучи проникают гораздо хуже в древесину, но вызывают свечение - люминесценцию, которое может быть использовано для определения качества древесины.

Рентгеновские лучи используются для определения особенностей тонкого строения древесины, выявления скрытых пороков и в других случаях.

Из ядерных излучений можно отметить бета-излучения, которые используются при денсиметрии растущего дерева. Гораздо шире могут применятся гамма-излучения, которые глубже проникают в древесину и используются при определении её плотности, обнаружении гнилей в рудничной стойке, конструкциях и т.д.

Механические свойства древесины

Применение древесины в качестве конструкционного материала обусловлено способностью сопротивляться действию усилий, т.е. механическими свойствами.

Различают следующие свойства древесины, проявляющиеся под воздействием механических нагрузок: прочность - способность сопротивляться разрушению, деформативность - способность сопротивляться изменению размеров и формы, технологические иэксплуатационные свойства.

Показатели механических свойств древесины определяют обычно при следующих видах испытаний: растяжении, сжатии, изгибе и сдвиге. Поскольку древесина - анизотропный материал, т.е. материал с различными свойствами в разных направлениях, указывают направление действия нагрузок: вдоль или поперек волокон (в радиальном или тангенциальном направлении).

Из-за сопротивления древесины внешним нагрузкам в ней возникают внутренние силы. Эти силы, отнесённые к единице площади сечения (1 см2) называются напряжениями. Максимальное напряжение, предшествующее разрушению тела, называют пределом прочности.

Предел прочности определяют на малых, чистых и не имеющих пороках образцах в лабораториях на испытательных машинах. Эти образцы имеют базисное сечение с размерами 20 * 20 мм и должны включать не менее 4-5 годичных слоёв. Некоторые виды испытаний производят на образцах, сечение которых отличается от указанного.

Прочность при сжатии определяется на образцах призматической формы. Схема испытания на прочность при сжатии вдоль волокон и размер образца показаны на рисунке:

Образец постепенно нагружают до разрушения. Затем по силоизмерителю испытательной машины отсчитывают максимальную нагрузку Рмах, Н. Предел прочности б, МПа, вычисляют по формуле: бw = Pmax / (a * b), где (a * b) - площадь сечения образца, мм2.

В среднем для всех отечественных пород при влажности древесины 12% предел прочности на сжатие вдоль волокон составляет около 50 МПа.

Прочность при сжатии поперёк волокон определяется по схеме на рисунке. Здесь указана равнодействующая сил, которые либо равномерно распределены по всей поверхности образца, либо по всей ширине, но на части длины его (местное сжатие). И в том, и в другом случаях определяют условный предел прочности. В качестве этого показателя используют предел пропорциональности, т.е. величину напряжений, до которых наблюдают линейную зависимость между напряжениями и деформациями. В среднем для всех пород он составляет 1/10 предела прочности при сжатии вдоль волокон.

Испытания на прочность при растяжении проводятся на образцах другого вида:

Такая форма образцов обусловлена стремлением обеспечить разрушение в тонкой рабочей части, а не в месте закрепления, под воздействием именно растягивающих напряжений.

В среднем для всех пород предел прочности при растяжении вдоль волокон равен 130 МПа, а предел прочности при растяжении поперёк волокон в 20 раз ниже. Поэтому при конструировании изделий из древесины избегают растягивающих нагрузок, направленных поперёк волокон.

Для испытания древесины на статический изгиб применяют образцы в форме бруска размерами 20 * 20 * 300 мм:

Предел прочности при статическом изгибе, МПа, вычисляют по формуле: бw = (3/2) * ((Pmax*l) / (b * h2)), где Pmax - максимальная нагрузка, Н; l - пролет, т.е. расстояние между центрами опор, равный 240 мм; b и h - ширина (в радиальном) и высота (в тангенциальном) направлениях, мм.

В среднем предел прочности при статическом изгибе составляет 100 МПа.

При испытаниях к образцу прикладывают две равные и противоположно направленные силы, вызывающие разрушение в параллельной им плоскости, происходит сдвиг. Различают три вида испытаний на сдвиг: скалывание вдоль волокон, скалывание поперёк волокон и перерезание древесины поперёк волокон. Схемы действия сил при этих испытаниях показаны на рисунке:

Для испытания на скалывание вдоль волокон применяют образец, форма и размеры которого показаны на рисунке:

Предел прочности при скалывании вдоль волокон определяют по формуле: Tw = Pmax / (b * l), где (b * l) - площадка скалывания, мм2.

Величина предела прочности - касательных максимальных напряжений при скалывании вдоль волокон в среднем для всех пород составляет примерно 1/5 от предела прочности при сжатии вдоль волокон. Предел прочности при скалывании поперёк волокон в 2 раза меньше, а предел прочности при перерезании поперёк волокон в 4 раза больше, чем предел прочности при скалывании вдоль волокон.

Деформативность. При кратковременных нагрузках в древесине возникают преимущественно упругие деформации, которые после нагрузки исчезают. До определённого предела зависимость между напряжениями и деформациями близка к линейной (закон Гука). Основным показателем деформативности служит коэффициент пропорциональности - модуль упругости.

Модуль упругости вдоль волокон Е = 12-16 ГПа, что в 20 раз больше, чем поперёк волокон. Чем больше модуль упругости, тем более жесткая древесина.

С увеличением содержания связанной воды и температуры древесины, жесткость её снижается. В нагруженной древесине при высыхании или охлаждении часть упругих деформаций преобразуется в "замороженные" остаточные деформации. Они исчезают при нагревании или увлажнении.

Поскольку древесина состоит в основном из полимеров с длинными гибкими цепными молекулами, её деформативность зависит от продолжительности воздействия нагрузок. Механические свойства древесины, как и других полимеров, изучаются на базе общей науки реологии. Эта наука рассматривает общие законы деформирования материалов под воздействием нагрузки с учётом фактора времени.

Эксплуатационные и технологические свойства. Прочность древесины при длительных постоянных нагрузках важно знать в связи с применением её в строительных конструкциях. Показателем этого свойства является предел длительного сопротивления бд.с., который в среднем для всех видов нагрузки составляет примерно 0,5 - 0,6 величины предела прочности при кратковременных статических испытаниях.

Показателем прочности при переменных нагрузках является предел выносливости, средняя величина которого составляет примерно 0,2 от статического предела прочности.

При проектировании деревянных конструкций в расчётах используют не пределы прочности малых образцов древесины, а в несколько раз меньшие показатели - расчётные сопротивления. Они учитывают большие размеры элементов конструкций, наличие пороков древесины, длительность действия нагрузки, влажность, температуру и другие факторы.

Удельная вязкость характеризует способность древесины поглощать работу при ударе без разрушения и определяется при испытаниях на изгиб. Ударная вязкость у древесины лиственных пород в среднем в 2 раза больше, чем у древесины хвойных пород.

Твёрдость характеризует способность древесины сопротивляться вдавливанию более твёрдого тела. Испытания на статическую твёрдость проводят по схеме, показанной на рисунке:

Для испытания на твёрдость используют приспособление, которое имеет пуансон с полусферическим наконечником. Его вдавливают на глубину радиуса. После испытания в древесине остаётся отпечаток, площадь проекции которого при указанном радиусе полусферы составляет 100 мм2. Показателем статической твёрдости образца, Н/мм2, является усилие, отнесенное к этой площади. Статическая твёрдость торцевой поверхности выше, чем боковых поверхностей.

Все отечественные породы по твёрдости торцевой поверхности при влажности 12% делят на 3 группы: мягкие (твёрдость 40 Н/мм2 и менее), твёрдые (41-80) и очень твёрдые (более 80 Н/мм2).

Ударную твёрдость определяют, сбрасывая стальной шарик диаметром 25 мм с высоты 0,5 м на поверхность образца, величена которого тем больше, чем меньше твёрдость древесины.

Износостойкость - способность древесины сопротивляться износу, т.е. постепенному разрушению её поверхностных зон при трении. Испытания на износостойкость древесины показали, что износ с боковых поверхностей значительно больше, чем с поверхности торцевого разреза. С повышением плотности и твёрдости древесины износ уменьшился. У влажной древесины износ больше, чем у сухой.

Уникальным свойством древесины является способность удерживать крепления: гвозди, шурупы, скобы, костыли и др. При забивании гвоздя в древесину возникают упругие деформации, которые обеспечивают достаточную силу трения, препятствующую выдёргиванию гвоздя. Усилие, необходимое для выдёргивания гвоздя, забитого в торец образца, меньше усилия, прилагаемого к гвоздю, забитому поперёк волокон. С повышением плотности сопротивление древесины выдергиванию гвоздя или шурупа увеличивается. Усилия, необходимые для выдёргивания шурупов (при прочих равных условиях), больше, чем для выдёргивания гвоздей, так как в этом случае к трению присоединяется сопротивление волокон перерезанию и разрыву.

Технологическая операция гнутья древесины основана на её способности сравнительно легко деформироваться при действии избегающих усилий. Способность гнуться выше у кольцесосудистых пород - дуба, ясеня и др., а из рассеянно-сосудистых - бука; хвойные породы обладают меньшей способностью к загибу. Гнутью подвергают древесину, находящуюся в нагретом и влажном состоянии. Это увеличивает податливость древесины и позволяет вследствие образования замороженных деформаций при последующем охлаждении и сушке под нагрузкой зафиксировать новую форму детали.

Для сравнительной оценки качества древесины используют так называемые удельные характеристики механических свойств, т.е. показатели ее механических свойств, отнесенные к единице плотности.

Удельная прочность при сжатии и статическом изгибе у хвойных пород выше, чем у лиственных. Значительно выше у хвойных пород и удельная жесткость. По остальным свойствам удельные характеристики у древесины лиственных пород выше, чем у хвойных.

Удельные характеристики древесины имеют особое значение, когда от изделия или конструкции требуется высокая прочность при малом весе. Это важно для транспортного машиностроения, авиастроения, судостроения и в других случаях.

Блеск древесины.

Блеск древесины проявляется в ее способности направленно отражать световой поток. Как известно, строго направленное отражение и, следовательно, наибольший блеск, наблюдаются при освещении идеально гладких, зеркальных поверхностей. В отличие от них матовые поверхности, имеющие однородные неровности, рассеивают отраженный световой поток не направленно, а риффузно, равномерно во все стороны. Поверхности даже самым тщательным образом обработанной древесины очень далеки от зеркальных.

Если на продольных разрезах древесины встречаются участки со сравнительно небольшими структурными неровностями, появляются блики, отсветы. Такой способностью в значительной мере зеркально отражать свет обладают сердцевинные лучи на радиальных разрезах древесины произрастающих у нас пород: клена, платана, бука, ильма, дуба, кизила, белой акации и айланта. Шелковистый блеск свойственен древесине бархатного дерева. Из иноземных пород особенно заметным блеском отличается древесина сатинового дерева и махагони (красного дерева). Зрительное восприятие блеска древесины сильно зависит от характера освещения, состояния поверхности древесины и других факторов. Полную количественную характеристику блеска древесины, адекватную зрительным ощущениям, дать очень трудно. Однако для технических целей (например, дефектоскопии) очень важна хотя бы не полная, но объективная оценка блеска древесины по какому-либо физическому параметру.

Измерить блеск древесины можно специальными приборами, определяющими долю зеркально отраженного света в общем световом блеске. На этом принципе основан, в частности, фотоэлектрический блескомер ФБ-2. Основные части прибора — фотометрическая головка, показывающий измерительный прибор (микроамперметр М-95) и блок питания с шунтирующими потенциометрами. Пучок параллельных лучей света из осветителя головки под углом 45° падает на исследуемую поверхность. Зеркально отраженные лучи через систему линз и диафрагму попадают на селеновый фотоэлемент, находящийся в приемном тубусе, также наклоненном под углом 45° к поверхности. В цепи фотоэлемента возникает фототок тем больший, чем выше степень блеска, которая измеряется в условных единицах (процентах). Наибольшая степень блеска была установлена у древесины осины, наименьшая — у фисташки (ядро). Данные о блеске древесины некоторых из исследованных пород представлены в табл. 13. В ней же приведены относительные показатели блеска (за единицу принят блеск радиальной поверхности осины).

.Данные о блеске древесины.

Порода |

Степень блеска, поверхности, % |

Относительный показатель блеска (по отношению к радиальной поверхности) |

||

радиальной

|

тангенциальной |

радиальной

|

тангенциальной

|

|

Осина

|

16,27

|

14,0

|