- •Понятие «управление иб». Причины построения систем уиб. Компоненты уиб.

- •Процессный подход к управлению безопасностью, модель pdca системы управления. Системы менеджмента безопасности, компоненты, цели управления и средства управления.

- •Нормативное обеспечение управления безопасностью: гост семейства 27000.

- •Нормативное обеспечение управления безопасностью: гост семейства 13335.

- •Система управления инцидентами: гост 18044

- •Управление рисками иб. Этапы процесса управления рисками. Гост р исо 31010

- •Качественные (матрица рисков, семейство методов fmea/fmeca, метод hazop), методы оценки рисков

- •Количественные (метод cba, rosi) методы оценки рисков

- •Методы с использованием деревьев fta и eta

- •Оценка рисков на основе модели информационных потоков (в методичке)

- •Оценка рисков на основе модели угроз и уязвимостей (в методичке)

- •Методы оценки рисков octave, coras, cramm, на основе гост р исо 17799

Управление рисками иб. Этапы процесса управления рисками. Гост р исо 31010

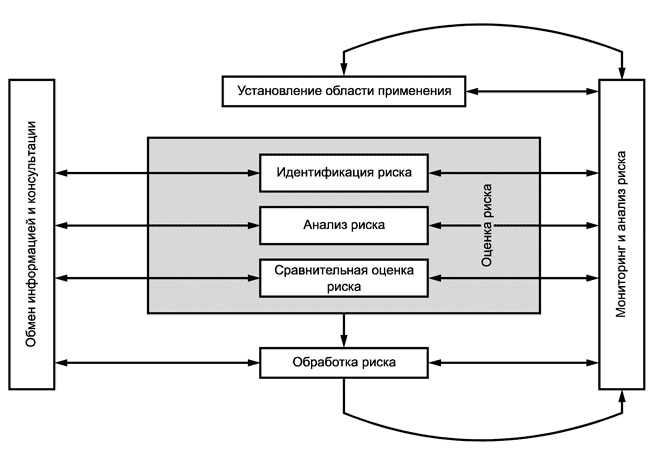

Настоящий стандарт разработан в дополнение к ИСО 31000 и содержит рекомендации по выбору и применению методов оценки риска.

Менеджмент риска включает применение логических и системных методов для:

обмена информацией и консультаций в области риска;

установления области применения при идентификации, анализе, оценке и обработке риска, соответствующего любой деятельности, процессу, функции или продукции;

мониторинга и анализа риска;

регистрации полученных результатов и составления отчетности.

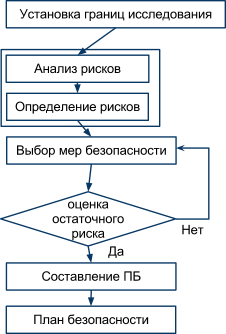

Этапы процесса управления рисками:

Этапы процесса оценки риска

Качественные (матрица рисков, семейство методов fmea/fmeca, метод hazop), методы оценки рисков

Матрица рисков

Таблица ниже показывает, как может быть определен уровень риска, основываясь на вероятности и влияния угрозы.

Вероятность угрозы |

Влияние |

||

Низкое (10) |

Среднее (50) |

Высокое (100) |

|

Высокая (1.0) |

Низкий 10 Х 1.0 = 10 |

Средний 50 Х 1.0 = 50 |

Высокий 100 Х 1.0 = 100 |

Средняя (0.5) |

Низкий 10 Х 0.5 = 5 |

Средний 50 Х 0.5 = 25 |

Средний 100 Х 0.5 = 50 |

Низкая (0.1) |

Низкий 10 Х 0.1 = 1 |

Низкий 50 Х 0.1 = 5 |

Низкий 100 Х 0.1 = 10 |

Шкала риска: Высокий (>50 до 100); Средний (>10 до 50); Низкий (1 до 10)

Семейство методов FMEA/FMECA

Метод анализа видов и последствий потенциальных дефектов (FMEA) (далее — метод FMEA) — это эффективный инструмент повышения качества разрабатываемых технических объектов, направленный на предотвращение дефектов или снижение негативных последствий от них. Это достигается благодаря предвидению дефектов и (или) отказов и их анализу, проводимому на этапах проектирования конструкции и производственных процессов. Метод может быть также использован для доработки и улучшения конструкций и процессов, запущенных в производство.

Метод FMEA позволяет проанализировать потенциальные дефекты, их причины и последствия, оценить риски их появления и необнаружения на предприятии и принять меры для устранения или снижения вероятности и ущерба от их появления. Это один из наиболее эффективных методов доработки конструкции технических объектов и процессов их изготовления на таких важнейших стадиях жизненного цикла продукции, как ее разработка и подготовка к производству.

На этапе доработки конструкции технического объекта перед утверждением конструкции или при улучшении имеющейся конструкции методом FMEA решают следующие задачи:

определение “слабых” мест конструкции и принятие мер по их устранению;

получение сведений о риске отказов предложенного и альтернативных вариантов конструкции;

доработка конструкции до наиболее приемлемой с различных точек зрения: технологичности, удобства обслуживания, надежности и т.д.;

сокращение дорогостоящих экспериментов.

Суть метода:

Анализ характера и последствий отказов производится с использованием коэффициента риска:

Кр = КпКнКо,

который показывает, какие возможные отказы (и их причины) являются наиболее существенными, а, следовательно, по каким из них следует принимать предупреждающие меры в первую очередь. Анализ производится с использованием коэффициентов, принимающих во внимание все три указанные важнейшие факторы влияния на качество продукции. К этим коэффициентам относятся:

Кп – коэффициент, учитывающий значение последствий отказов (тяжесть последствий проявления причин отказов) для потребителя.

Кн – коэффициент, учитывающий вероятность Рн, с которой отказ или его причина не могут быть обнаружены до возникновения последствий непосредственно у потребителя.

Ко – коэффициент, учитывающий вероятность Ро отказа.

Анализ видов, последствий и критичности отказов (FMECA).(нашла в каком-то стандарте.за правильность не ручаюсь)

В качестве общей меры потенциального риска R в некоторых типах FMECA используют величину:

R = S х P,

где:

S - значение тяжести последствий, т.е. степени влияния отказа на систему или пользователя (безразмерная величина);

P - вероятность появления отказа (безразмерная величина). Если она меньше 0,2, ее можно заменить значением критичности С, которое используют в некоторых количественных методах FMEA, описанных в 5.3.4 (оценка вероятности появления последствий отказа).

В некоторых применениях FMEA или FMECA дополнительно выделяют уровень обнаружения отказа для системы в целом. В этих случаях используют дополнительно значение обнаружения отказа D (также безразмерная величина) для формирования значения приоритетности риска RPN:

RPN = S х O х D,

где:

O - вероятность появления отказа для заданного или установленного периода времени (эта величина может быть определена как ранг, а не фактическое значение вероятности появления отказа);

D - характеризует обнаружение отказа и представляет собой оценку шанса идентифицировать и устранить отказ до появления последствий для системы или заказчика. Значения D обычно ранжированы в обратном порядке по отношению к вероятности появления отказа или тяжести отказа. Чем выше значение D, тем менее вероятно обнаружение отказа. Более низкая вероятность обнаружения соответствует более высокому значению RPN и более высокой приоритетности вида отказа.

HAZOP содержит четыре важных шага:

Оценка последствий различных отклонений в производственном процессе от ожидаемых параметров

Если какие-либо из выявленных последствий классифицируются как «нежелательные», устанавливается причина отклонения

Определение и оценка существующей системы мероприятий по обеспечению безопасности

Оценка того, может ли производство в данном проектном состоянии считаться готовым или необходимо ли проводить дальнейшие исследования, или устанавливать оборудование или производить изменения существующего производственного процесса и процедур.

Вышеупомянутые шаги предпринимаются снова и снова при изучении каждого отклонения от заданных параметров процесса и для каждого участка производства. Это осуществляется с использованием ключевых слов для каждого параметра процесса.