- •1 Анализ патентной и научно-технической информации

- •1.1 Патентный поиск

- •1.2 Обзор научно - технической информации

- •1.3 Анализ научно–технической и патентной информации

- •2 Расчет основных параметров

- •2.1 Выбор размеров рабочего элемента

- •2.2 Расчет дебаланса

- •2.3 Определение мощности на привод дебаланса

- •2.4 Производительность рессорной мельницы

- •2.5 Расчет пружины возвратного механизма

- •3 Расчеты на прочность

- •3.1 Расчет крепежных болтов виброблока

- •3.2 Проверочный расчет вала виброблока на усталостную выносливость

- •3.3 Расчет шпоночного соединения вала виброблока с двигателем

- •3.4 Расчет подшипников балансира

- •3.5 Расчет шпонки вала коромысла

- •4 Технологическая часть

3.4 Расчет подшипников балансира

Рассчитаем расчетные напряжения:

Р = Р/ДН ≥ [ρ] ; (3.20)

где [ρ] - допускаемое напряжение [ρ] = 110 мПа

Р - действующая нагрузка Р = 140 кН

Д - диаметр опорной цапфы Д = 0,085 м

Н - длина опорной части цапфы Н = 0,1 м.

Материалом для вкладыша подшипника может служить латунный сплав ЛСК 80-3-3 для которого допускаемое удельное давление [ρ] составляет 12 Н/мм².

Представляя это значение в формуле (3.20), получаем:

Р = 140000/85·100 = 16,47 Н/мм².

Таким образом, необходимое условие работоспособности подшипника соблюдено.

3.5 Расчет шпонки вала коромысла

Подбираем призматическую шпонку по ГОСТ 23360-78 для вала d = 85 мм со следующими параметрами: b = 20 мм, h = 12 мм, l = 60 мм.

Расчет на смятие производится по формуле с учетом того, что произошла приварка или заклинивание подшипника.

(3.21)

(3.21)

где l - рабочая длина шпонки, l = 60 мм;

k - выступ шпонки от шпоночного паза, к = 5 мм.

.

.

Расчет на срез производится по формуле:

(3.22)

(3.22)

4 Технологическая часть

Помол клинкера является последней и в то же время важной операцией в технологическом процессе производства цемента, т.к. от удельной площади поверхности и зернового соства цемента зависит процесс его твердения и прочность продуктов твердения. В цементе должны преобладать зерна размером от 3 до 30 мкм (55…65%). Сейчас помол клинкера в многотоннажных производствах являются трубные шаровые мельницы. Они имеют КПД менее 1% и характеризуются огромными эксплуатационными издержками, особенно по электроэнергии.

Разрабатывается рессорная виброударная мельница для измельчения клинкера при производстве цемента. Этот вид оборудования является принципиально новым и основан на исследованиях единичных актов рессорного измельчения, показавших его высокую технологическую эффективность.

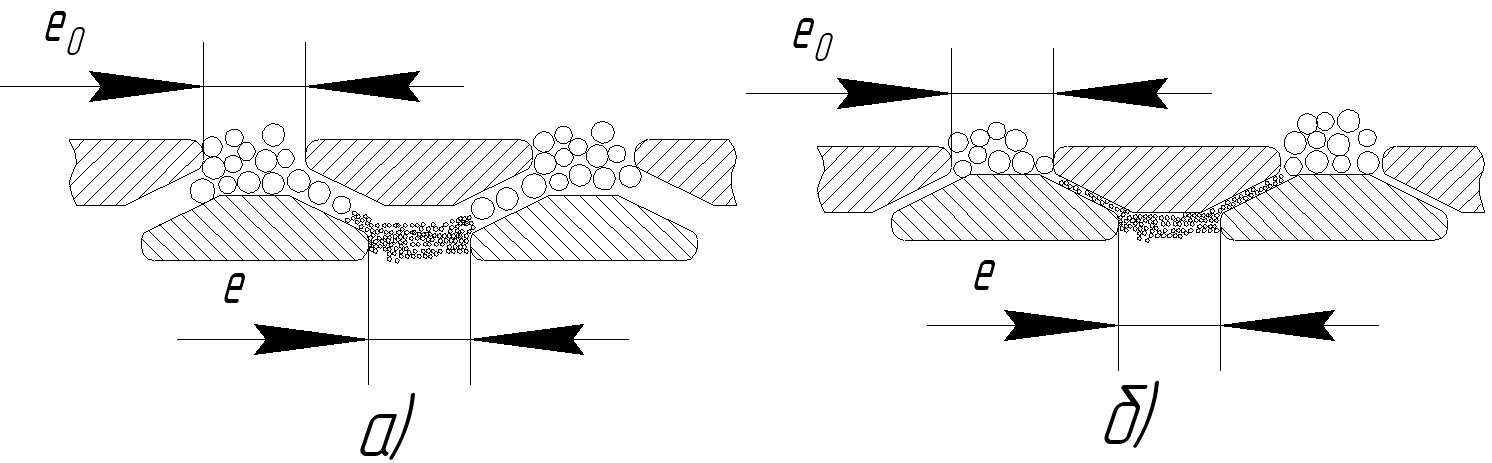

Работа мельницы производится в открытом цикле, то есть на проход. Рабочая камера загружается материалом, подаваемым на верхние подвижные ярусы измельчающих элементов. Единичные акты разрушения частиц материала рессорами приведены на рисунке 4.1.

а) захват частиц материала; б) сжатие и разрушение

Рисунок 4.1 - Механизм разрушения рессорными элементами

Сечение рабочих элементов, показанное на рисунке 1.4, позволит сочетать ударное и истирающее виды воздействия на обрабатываемый материал, что позволит получить оптимальный по гранулометрическому составу и форме зерен продукт, что особенно важно в производстве строительных материалов.

Концептуальной основой создания рессорно-стержневых измельчителей является метод разрушения, основанный на воздействии на индивидуальное зерно. В его основу положены следующие задачи: реализация максимально возможного числа единичных актов разрушения, минимальное время нахождения материала в зонах разрушения и минимально необходимое перемещение рабочих органов, и эффект их самоочищения, простота конструкции и высокая ремонтопригодность, использование более эффективного вибрационного привода.

Машины для измельчения материалов должны иметь простую конструкцию, обеспечивающую удобство и безопасность обслуживания; минимальное число изнашивающихся и поэтому легко заменяемых деталей; предохранительные устройства, которые при превышении допустимых нагрузок должны разрушаться или деформироваться, предотвращая поломки более сложных узлов.

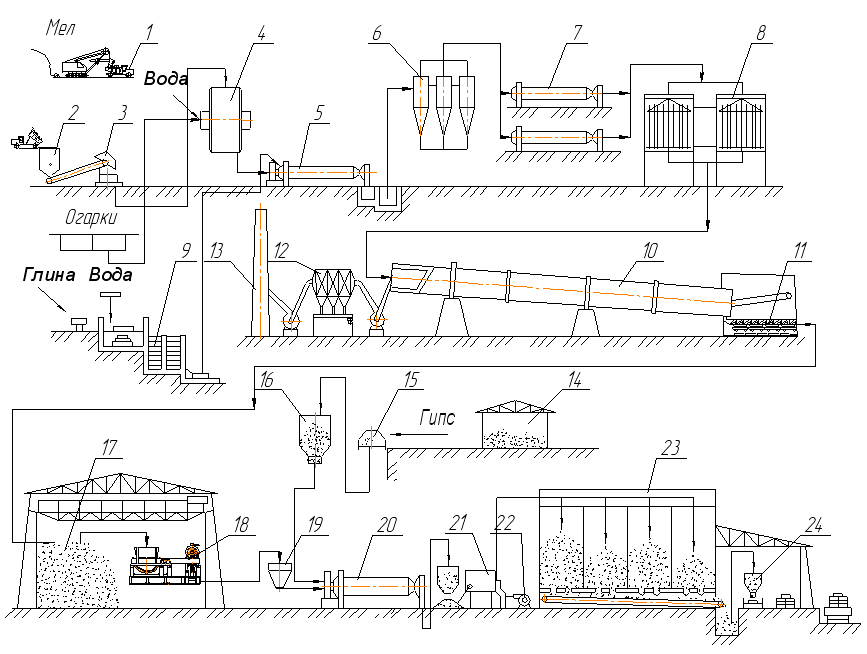

Рессорный измельчитель используется в линии для производства цемента по мокрому способу. Применение этой машины позволит значительно снизить себестоимость готового продукта за счет снижения затрат измельчение сырья. Технологическая схема производства цемента по мокрому способу представлена на рисунке 4.2.

1-автотранспорт, 2-бункер, 3-дробилка, 4-мельница “Гидрофол”, 5-мельница, 6-гидроциклон,

7-мельница сырьевая, 8-шламбасейн, 9-глиноболтушка,10-вращающаяся печь, 11-холодильник, 12-электрофильтр, 13-дымоходная труба, 14-склад гипса, 15-дробилка для гипса, 16-питатель, 17-склад клинкера, 18-рессорный измельчитель, 19- тарельчатый питатель, 20-трубная мельница, 21-насос пневмовинтовой, 22-компрессор, 23-силосы для цемента, 24-упаковка.

Рисунок 4.2 - Схема технологическая производства цемента по мокрому способу

Заключение

Задачи развития промышленности предопределяют значительное увеличение добычи и переработки минерального сырья. Достигается это путем строительства новых и реконструкции существующих предприятий горнорудной, химической, угольной промышленности, промышленности строительных материалов и некоторых других отраслей, где минеральное сырье, являющееся исходным продуктом, подвергается дроблению.

Предусмотренное снижение себестоимости продукции при одновременном повышении его качества и увеличение рентабельности производства основываются на широком внедрении новой техники и повышении эффективности использования существующего оборудования. Особое внимание при этом должно быть уделено совершенствованию широко используемого дробильного оборудования, эксплуатационные расходы по которому составляют значительную часть общих расходов на переработку сырья.

Важнейшим механизмом повышения эффективности значительной части технологических процессов промышленной переработки материалов является вибрационный, в том числе виброударный. Его уникальность обусловлена широтой кинематических возможностей, повышенной энергонапряженностью, простотой приводного механизма, малой металлоемкостью, но, что особенно важно, созданием особых условий проведения процесса.

На основании проведенного патентно-технического анализа и анализа научной литературы была спроектирована рессорно-стержневой измельчитель производительностью 50 тонн/час.

Список литературы

1 Пат. 20071003 BY, МПК6 В 02 С 19/22. Пружинный смеситель-активатор/ Л. А. Сиваченко, М. Г. Богатырев (BY); заявл. 08.08.2007; опубл. 08.30.2011. – 4 с.: ил.

2 Пат. 20090848 BY, МПК6 В 02 С 19/22. Спиральная мельница/ В. А. Кемова, Е. А. Шаройкина, Л. А. Сиваченко (BY); заявл. 06.10.2009; опубл. 10.31.2011. – 4 с.: ил.

3 Пат. 2314159 РФ, МПК6 В 02 С 2/00. Виброударное дробящее устройство/ В.А. Арсентьев, Л.А. Вайсберг, С.В. Казаков, В.Я. Туркин (РФ). – №2006110196/03; заявл. 29.03.2006; опубл. 10.01.2008. – 3с.: ил.

4 А. с. 1505582 СССР (SU) МКИ В 02 С 19/16. Вибрационная мельница / П.Д. Денисов, Б.Я. Опирский и А.Д. Бардовский (СССР). - №4242070/31-33; заявл. 12.05.87; опубл. 07.09.89. – 3 с.: ил.

5 Пат. 20100701 BY, МПК6 В 02 С 19/00. Рессорно-стержневая мельница/ Л. А. Сиваченко, Е. А. Шаройкина (BY); заявл. 08.09.2010; опубл. 04.30.2011. – 4 с.: ил.

7 Бауман, В.А.: Механическое оборудование предприятий строительных материалов, изделий и конструкций / В.А. Бауман, В.В. Клушанцев, В.Д. Мартынов. – М.: Машиностроение, 1981. – 324 с. ил.

8 Сиваченко, Л.А.: Технологические аппараты адаптивного действия / Л.А. Сиваченко [и др.]. – Минск: Издательский центр БГУ, 2008. – 324 с.: ил.

9 Мартынов В. Д. Строительные машины и монтажное оборудование/ В. Д. Мартынов, Н. И. Алешин, Б.П. Морозов - М.: Машиностроение, 1990. – 352 с., ил.

10 Анурьев В. И.: Справочник конструктора – машиностроителя. – 8-е изд., перераб. и доп. – М.: Машиностроение, 2001. – Т. 1 – 3.

11 Иванов, М. Н.: Детали машин/ - М. Н. Иванов. – М.: Высшая школа, 1991. – 382 с.: ил.