- •1 Анализ патентной и научно-технической информации

- •1.1 Патентный поиск

- •1.2 Обзор научно - технической информации

- •1.3 Анализ научно–технической и патентной информации

- •2 Расчет основных параметров

- •2.1 Выбор размеров рабочего элемента

- •2.2 Расчет дебаланса

- •2.3 Определение мощности на привод дебаланса

- •2.4 Производительность рессорной мельницы

- •2.5 Расчет пружины возвратного механизма

- •3 Расчеты на прочность

- •3.1 Расчет крепежных болтов виброблока

- •3.2 Проверочный расчет вала виброблока на усталостную выносливость

- •3.3 Расчет шпоночного соединения вала виброблока с двигателем

- •3.4 Расчет подшипников балансира

- •3.5 Расчет шпонки вала коромысла

- •4 Технологическая часть

1.3 Анализ научно–технической и патентной информации

Рассмотренные в научно-технической и патентной информации решения по измельчению материалов имеют свои недостатки и достоинства. К достоинствам можно отнести высокую эффективность измельчения, уменьшение износа рабочего органа, обеспечение повышения надежности установок. К недостаткам можно отнести увеличение эксплуатационных расходов на содержание мельницы, увеличение металлоемкости, сложность в обслуживании и ремонте отдельных элементов, увеличение времени простоя при их замене.

Сложность рассматриваемых вопросов усугубляется ещё и тем, что в процессе работы даже самого простого измельчительного агрегата одновременно присутствует не один, а сразу несколько видов воздействий и количественно учесть их влияние на итоговый результат пока не представляется возможным. Это не только сложнейшая, но и очень важная для развития промышленности задача.

Одним из путей повышения эффективности привода помольных агрегатов может служить виброинерционный механизм передачи движения рабочим органом, которые сочетают в себе различные функции (виброактивность, соответствие геометрии их поверхности крупности измельчаемого материала, управляемой передачи силового импульса, максимум количества воздействий и минимум перемещений, возможность приближения рабочего процесса к методу измельчения единичного зерна и др.) Из новых аппаратов данного направления можно выделить рессорно-стержневые и штифтовые мельницы. Эти измельчители пока находятся у истоков своего развития, их функциональные возможности будут определены в процессе дальнейших исследований.

2 Расчет основных параметров

2.1 Выбор размеров рабочего элемента

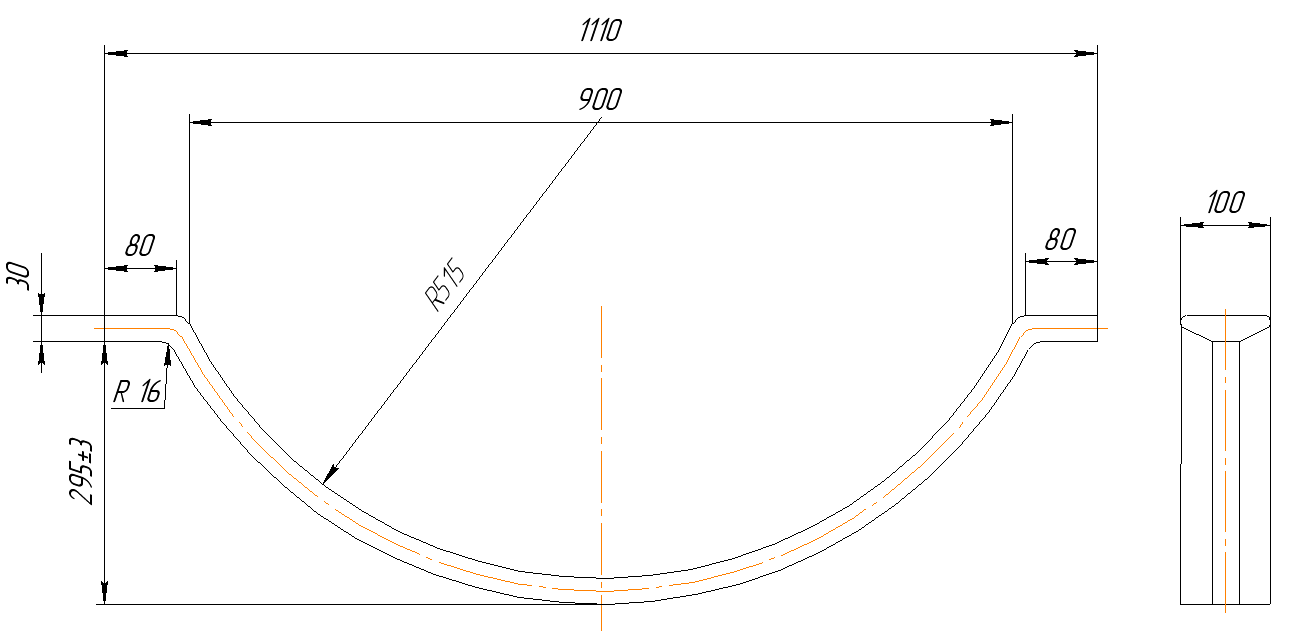

Из конструктивных соображений в качестве рабочего элемента выбираем полосу 30х100 мм и длиной 1340 мм для неподвижной кассеты, и длиной 1420 мм для подвижной кассеты. Радиус кривизны берем произвольно (рисунок 2.1).

Рисунок 2.1 - Рабочий орган

Делаем секцию мельницы. В каждой секции по 2 кассеты: в одной 8 рабочих органов, во второй – 7.

2.2 Расчет дебаланса

Дебалансный элемент выполняем из стали 45 ГОСТ 1050 - 88.

Массу дебаланса принимаем равной m = 160 кг. Площадь поперечного сечения F = 0,0245 м2. Частота вращения дебаланса n = 1500 мин-1.

Угловая скорость вращения дебаланса определяется по формуле:

(

2.1)

(

2.1)

где n - частота вращения дебаланса, n = 1500 мин-1.

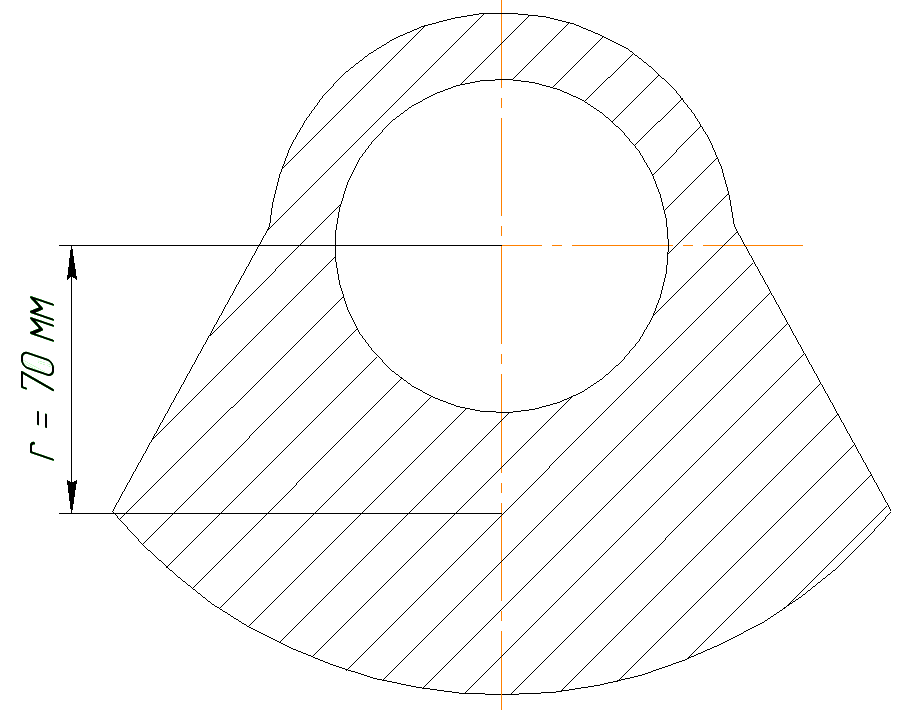

Сечение дебаланса показано на рисунке 2.2.

Рисунок 2.2 – Сечение дебаланса

Определим центробежную силу от дебалансного груза по формуле:

( 2.2)

( 2.2)

где mg – масса дебалансного груза, кг;

r – радиус центра масс дебалансного груза, м;

ω - угловая скорость дебалансного вала, мин-1.

Зная площадь дебалансного элемента, его массу и плотность стали, определим его толщину по формуле:

(

2.3)

(

2.3)

где ρ – плотность стали, ρ = 7800 кг/м3.

Определим размеры поперечного сечения вала дебаланса по формуле:

(

2.4)

(

2.4)

где

nE

–

суммарный коэффициент запаса прочности,

nE 1,8;

1,8;

[Tср] – допускаемые напряжения при срезе, [Tср] < 65 МПа.

Определим диаметр вала дебаланса по формуле:

(

2.5)

(

2.5)

Принимаем:

d

= 100 мм, диаметр вала под подшипники

мм. Диаметр

под муфту

мм. Диаметр

под муфту

мм.

мм.