- •З дисципліни “Обладнання та транспорт механообробних цехів”

- •Самостійна робота. Підготовка до лабораторного

- •Самостійна робота. Підготовка до лабораторного

- •Передачі, що використовуються в металорізальних верстатах та їх умовне позначення на кінематичних схемах

- •2. Послідовність виконання роботи:

- •3. Методичні вказівки до виконання роботи

- •3.2 Передачі, що найчастіше застосовуються в металорізальних

- •Тоді шлях, що проходить рейка, дорівнює:

- •4. Література

- •5. Контрольні питання для самоперевірки

- •Лабораторна робота № 1

- •- Токарно – гвинторізні верстати моделей: 1к62, 16к20;

- •4.1. Загальні відомості і технічна характеристика верстату.

- •Технічна характеристика токарно-гвинторізного верстату моделі 16к20

- •4.2. Основні кінематичні ланцюги верстату, їх призначення та

- •Контрольні питання до самопідготовки

- •7. Література.

- •Техническая характеристика станка

- •Лабораторна робота № 2

- •- Вертикально-свердлувальний верстат моделі 2н135;

- •Загальні відомості і технічна характеристика верстату.

- •Технічна характеристика верстату моделі 2н135

- •4.2. Основні кінематичні ланцюги верстату, їх призначення та

- •Коробка швидкостей надає шпинделю 12 чисел обертів

- •7. Література.

- •Техническая характеристика станка

- •Техническая характеристика станка

- •- Зубофрезерувальний верстат моделі 5е32;

- •Загальні відомості і технічна характеристика верстату.

- •Технічна характеристика верстату моделі 5е32 Найбільший модуль нарізання, мм.

- •Найбільша ширина обробки групи зубчастих

- •4.2. Основні кінематичні ланцюги верстату, їх призначення та

- •Кінематичний ланцюг обкочування

- •Ланцюг швидких переміщень (столу, супорту) складається з электродвигу-

- •7. Література.

- •Лабораторна робота № 4.

- •- Вертикально-фрезерувальний верстат моделі ;

- •Загальні відомості і технічна характеристика верстату.

- •Технічна характеристика верстату мод.

- •4.2. Основні кінематичні ланцюги верстату, їх призначення та

- •Коробка швидкостей надає шпинделю 12 чисел обертів.

Контрольні питання до самопідготовки

Увага! Контрольна перевірка самостійної підготовки до лабораторної

роботи по рішенню кафедри може здійснюватися по тестах.

Основні частини токарно – гвинторізних верстатів.

Основні рухи кінцевих ланок цих верстатів.

Основні відзнаки кінематик токарно-гвинторізних верстатів моделей:

1К62, 16К20Є, 1К620 та які переваги або недоліки вони надають у техно-

логічному використанні верстату.

Кінцеві ланки ланцюгів головного руху, подач та гвинторізного та їх розрахункові переміщення.

Кинематична структура токарно-гвинторізних верстатів та ії відзнаки від кінематичної структури токарного верствту.

Засоби нарізання багатозахідних різей.

Види поверхонь, що оброблюються на цих верстатах та інструменти, що використовуються для обробки кожної поверхні.

7. Література.

Кучер И. М.˝ Металлорежущие станки. М.˝ Машиностроение˝, 1970. 718 с.

Локтев С. П.˝Металлорежущие станки. М.:”Машиностроение”,1982. 292 с.

Кучер И. М., Киватицкий А. А.Покровский . Металлорежущие станки. Альбом кинематических схем. М.: Машиностроение, 1972 – 306 с.

Альбом кинематических схем металлорежущих станков. Эл. сборник. Под ред.

В.П.Петровского. Ч.1,2. Херсон, ХНТУ, каф. ТМС. 2007г.

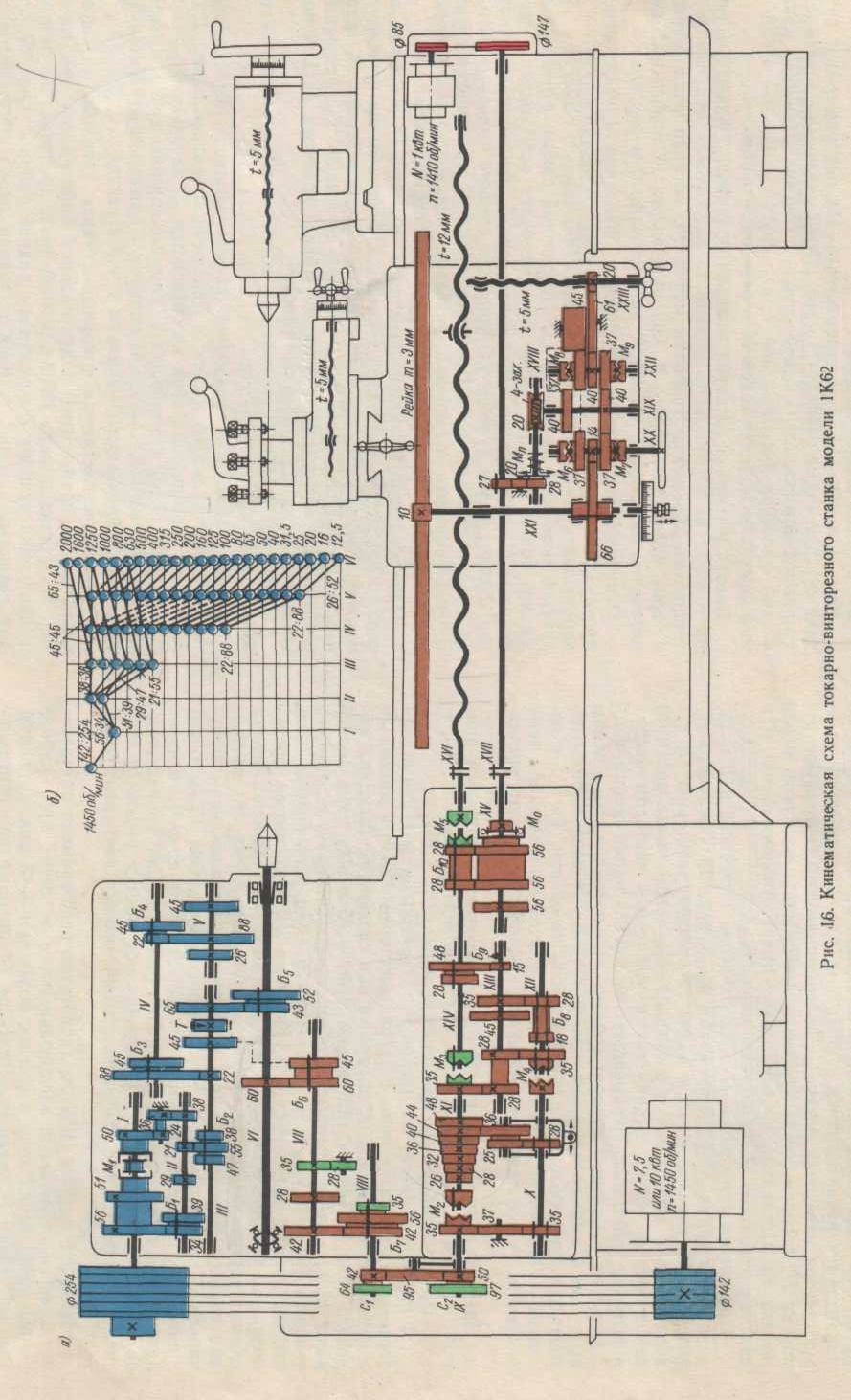

П р и л о ж е н н я 1. Кінематичні схеми деяких токарно-гвинторізних

верстатів моделів.

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ 1К62 Общая характеристика станка

Назначение станка. Станок является универсальным. Он предназначен для выполнения разнообразных токарных работ: для нарезания метрической, дюймовой, модульной, питчевой, правой и левой, с нормальным и увеличенным шагом, одно- и многозаход-ной резьб, для нарезания торцовой резьбы и для копировальных работ (с помощью прилагаемого к станку гидрокопировального устройства). Станок применяется в условиях индивидуального и мелкосерийного производства.

Техническая характеристика станка

Наибольший диаметр обрабатываемой детали в мм:

над станиной 400

над нижней частью суппорта 200

Наибольший диаметр обрабатываемого прутка в мм . . 45

Расстояние между центрами в мм 710, 1000

Наибольшая длина обтачивания в мм 640, 930

Число скоростей вращения шпинделя ........ 23

Пределы чисел оборотов шпинделя в минуту 12,5—2000

Пределы величин подач суппорта в мм/об:

продольных 0,070—4,16

поперечных ; . . . 0,035—2,08

Шаги нарезаемых резьб:

метрической в мм 1—192

дюймовой (число ниток на 1") 24—2

модульной, модуль в мм . . 0,5—48

питчевой в питчах 96—|

Скорость быстрого продольного перемещения суппорта

в м/мин . 3,4

Мощность главного электродвигателя в кет 7,5 или 10

Основные узлы станка (рис. 15). А — гитара сменных колес; Б — передняя бабка с коробкой скоростей; В — суппорт; Г — задняя бабка; Д — шкаф с электрооборудованием; Е — привод быстрых перемещений суппорта; Ж — фартук; 3 — станина; И— коробка подач.

Органы управления. 1,4 — рукоятки управления коробкой скоростей; 2— рукоятка переключения звена увеличения шага; 3 — грибок управления реверсом для нарезания правых и левых резьб; 5 — маховичок ручного продольного перемещения суппорта; 6 — ползунок с пуговкой для включения и выключения реечной шестерни фартука; 7 — рукоятка ручного поперечного перемещения суппорта; 8 — кнопочная станция; 9 — рукоятка ручного перемещения верхней части суппорта; 10 — кнопка включения быстрых перемещений

суппорта; 11 — рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта; 12, 14 — рукоятки включения, выключения и реверсирования вращения шпинделя; 13 — рукоятка включения маточной гайки фартука; 15, 16 — рукоятки управления коробкой подач.

Движения в станке. Движение резания — вращение шпинделя с обрабатываемой деталью. Движения подач — перемещения суппорта в продольном и поперечном направлениях. Задней бабке

может сообщаться движение подачи вдоль оси шпинделя совместно с суппортом. Все движения подач являются прямолинейными поступательными движениями.

Вспомогательные движения — быстрые перемещения суппорта в про-дольном и поперечном направлениях от отдельного привода, ручные установочные перемещения суппорта в продольном и поперечном направлениях, а верхней части суппорта — под любым углом к оси вращения детали; перемещения и зажим пиноли задней бабки. Перемещение и закрепление задней бабки и поворот четырехпозиционного резцедержателя осуществляется вручную.

Принцип работы. Обрабатываемая деталь устанавливается в цент-

трах или закрепляется в патроне. В резцедержателе могут быть

закреплены четыре резца. Поворотом резцедержателя каждый из

четырех резцов может быть установлен в рабочее положение.

Инструменты для обработки отверстий вставляются в пиноль задней

бабки. Прилагаемый к станку гидрокопировальный суппорт благода-

ря наличию следящей системы позволяет обрабатывать партии

ступенчатых и фасонных деталей по шаблону или эталонной детали,

без промеров и ручного управления станком в процессе обработки.

Конструктивные особенности. В станке модели 1К62 коробка

скоростей и коробка подач имеют двухрукояточное управление с

наглядными шкалами.

Включение механической подачи суппорта в любом направлении

производится одной мнемонической рукояткой. Термин «мнемони-

ческая» означает, что направление поворота рукоятки совпадает

с направлением выбранной подачи.

В станке .предусмотрена возможность быстрых перемещений

суппорта в продольном и поперечном направлениях. При этом

включение быстрых перемещений производится той же мнемони-

ческой рукояткой, но с дополнительным нажимом кнопки, распо-

ложенной в верхней части рукоятки.

Закрепление задней бабки на направляющих станины и ее

освобождение также осуществляется одной рукояткой, которая

приводит в действие эксцентриковый зажим.

Кинематика станка модели IK62

Движение резания. Вращение от электродвигателя мощностью 7,5 или 10 кВт (рис. 16, а) передается клиноременной передачей 142—254 валу / коробки скоростей. Усиленные многодисковые фрикционы, управляемые муфтой Ми служат для включения прямого или обратного хода шпинделя.

При прямом ходе вал // получает две различные скорости вращения через двойной подвижный блок шестерен Б1. При обратном ходе валу // сообщается вращение с одной скоростью шестернями 50—24 и 36—38. Наличие тройного блока шестерен Б2 позволяет получить на валу /// шесть различных чисел оборотов в минуту. Последние могут быть переданы шпинделю либо непосредственно через шестерни 65—43, когда двойной блок шестерен Б5 включен влево (как показано на схеме), либо через перебор, когда блок Б5 включен вправо. В этом случае вращение шпинделю V1 от вала /// передается двумя двойными подвижными блоками Б3 и Б4, позволяющими получить три различных передаточных отношения: 1; 1/4 и 1/16 (четвертое передаточное отношение совпадает со вторым), и зубчатой передачей 26—52. Через перебор шпиндель получает 18 различных скоростей вращения, а всего он имеет 23 скорости — от 12,5 до 2000 об/мин (рис. 16,б).

Движения подач и образования винтовой поверхности. Привод подач состоит из звена увеличения шага, двухскоростного механизма реверса, гитары сменных колес, коробки подач и механизма подач фартука. Движения подач заимствуются либо от шпинделя через шестерни 60—60, когда блок Б6 звена увеличения шага находится в крайнем левом положении, либо от вала III через шестерни 45—45, когда блок Б6 перемещен в крайнее правое положение. В последнем Случае в зависимости от передаточного отношения перебора подачи и шаг резьбы увеличиваются в 2, в 8 или в 32 раза.

Реверс, используемый в основном для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного подвижного блока шестерен B7 вращение от вала VII валу VIII передается шестернями 42—42 с передаточным отношением равным 1, а при среднем положении блока Б7 — шестернями 28—56 с передаточным отношением равным 1/2; при крайнем правом положении блока Б7 изменяется направление вращения, которое в этом случае передается шестернями 35—28—35.

Коробка подач получает вращение от вала VIII через гитару со сменными блоками шестерен C1 и С2. Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются так, как показано на схеме, и вращение коробке подач сообщается через шестерни 42-95-50. При нарезании модульных и питчевых резьб сменные блоки переворачиваются, и вращение передается шестернями 64—95—97.

Нарезание дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при включенной шестерне 35, установленной на валу X, и выключенных муфтах М2 М3 и М4. Вращение от вала IX передается валу XIV через шестерни 35—37—35, механизм Нортона, шестерни 35—28 и 28—35 и множительный механизм, состоящий из двух подвижных двойных блоков шестерен Б8 и Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении кулачковой муфты М5 вращение от вала XIV передается ходовому винту XVI.

Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Шестерня 35 на валу X выводится из зацепления с шестерней 37, включаются муфты М2 и М4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV передается муфтой М2, валом XI, механизмом Нортона, муфтой M4 и множительным механизмом.

Двухвенцовая шестерня B10 передает вращение ходовому валику XVII через двухвенцовую шестерню 56, обгонную муфту Мо и вал XV для осуществления механических подач суппорта. При смещении шестерни В10 влево ее левый зубчатый венец входит в зацепление с шестерней 56, жестко закрепленной на валу XV, и вращение последнему передается помимо обгонной муфты, что необходимо для нарезания торцовых резьб.

От ходового валика XVII вращение через шестерни 27—20—28, предохранительную, муфту Мп и червячную передачу 4—20 сообщается валу XIX. Последний связан передней шестерней 40 непосредственно с зубчатыми венцами кулачковых муфт М7 и М9, а задней шестерней 40 через паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и М8.

При сцеплении кулачковых муфт М6 и М7 включается продольная подача суппорта в том или ином направлении; при этом вращение от вала XX через шестерни 14—66 передается валу XXI с закрепленной на нем реечной шестерней 10.

Поперечная подача суппорта в ту или иную сторону включается муфтами М8 и М9, после чего вращение от вала XXII передается поперечному ходовому винту XXIII шестернями 40—61—20. При одинаковой настройке коробки подач поперечные подачи имеют вдвое меньшую величину, чем продольные.

Вспомогательные движения. Быстрые перемещения суппорта в продольном и поперечном направлениях осуществляются от отдельного электродвигателя через клиноременную передачу 85—147, ходовой валик XVII и далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются движения рабочих по- дач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин, а поперечных — 1,7 м/мин.

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК МОДЕЛИ IK620

Общая характеристика станка

Назначение станка. Универсальный токарно-винторезный станок модели 1К620 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, модульной, дюймовой, питчевой, многозаходной, а также для нарезания точной резьбы. Кроме перечисленных видов резьб, на станке можно также нарезать архимедову спираль с шагом

3/8"и 7/16".

Ввиду широкой универсальности и высокой точности станок наиболее целесообразно использовать в экспериментальных цехах и в научно-исследовательских лабораториях.