- •Основные правила техники безопасности при выполнении лабораторных работ

- •Лабораторная работа №1 центрирование роторов турбомашин по полумуфтам

- •Лабораторная работа №2 статическая балансировка роторов турбомашин

- •Лабораторная работа №3 динамическая балансировка роторов турбомашин

- •Лабораторная работа №4 пуск паротурбинной установки

- •Лабораторная работа №5 пуск газотурбинной установки

- •Лабораторная работа № 6 система смазки пту. Определение кинематической вязкости масла

- •Лабораторная работа №7 ультразвуковой метод контроля

- •Лабораторная работа №8 магнитопорошковый метод контроля

- •Литература

- •Содержание

Лабораторная работа №7 ультразвуковой метод контроля

I. Общие положения. Основными элементами технологического процесса ремонта установок с паровыми и газовыми турбинами (ПГТ) являются: общая и узловая разборка, очистка и мойка; контроль деталей (дефектация); восстановление изношенных деталей; комплектация; узловая и общая сборка; испытание и приемка из ремонта. После очистки и мойки все детали агрегатов и систем подвергаются контролю и сортируются на годные без восстановления, подлежащие восстановлению и выбраковке за негодностью.

При ремонте установок с ПГТ применяются следующие методы контроля: визуальный, с помощью измерительных приборов; испытание на герметичность; магнитопорошковый, люминесцентный и ультразвуковой.

Ультразвуковой метод контроля применяется для отыскания глубинных дефектов в металле, т.е. дефектов, не выходящих на поверхность детали. Метод основан на явлении распространения ультразвуковых колебаний (f > 20000 Гц) в металле и их отражение от дефектов, нарушающих сплошность металла (трещины, раковины).

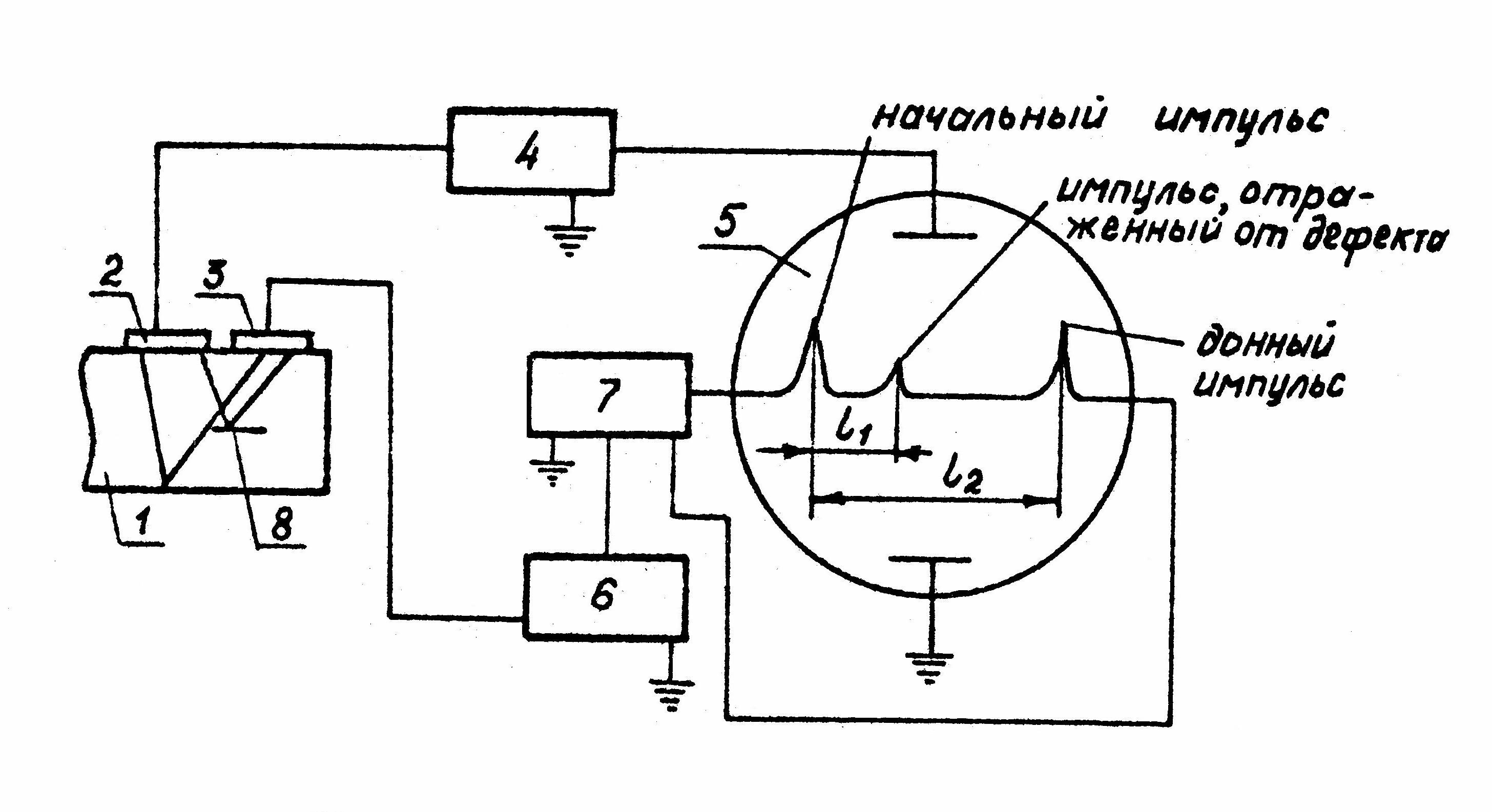

Схема ультразвукового дефектоскопа показана на рис.15.

|

Рис.15. Схема ультразвукового дефектоскопа: 1 - контролируемая деталь; 2 - искатель-приемник; 3 - искатель-излучатель; 4 - усилитель; 5 - электронно-лучевая трубка; 6 -генератор импульсов; 7 - генератор развертки; 8 - дефект |

Импульсный генератор 6 через равные промежутки времени подает электрические импульсы на искатель-излучатель (искательную головку), который электрические колебания преобразует в ультразвуковые и посылает их в контролируемую деталь 1.

При достижении противоположной стороны детали (дна) импульсы отражаются от неё и поступают к искателю-приемнику. При наличии в детали дефекта 8 посланные импульсы отражаются раньше, чем они достигнут противоположной стороны детали. В излучателе-приемнике 2 ультразвуковые колебания преобразуются в электрические сигналы, которые усиливаются усилителем 4 и поступают на электронно-лучевую трубку 5.

Генератор развертки дает временную развертку луча на экране трубки. При работе генератора на экране трубки 5 возникает начальный импульс в виде вертикального пика, 3 конце развертки луча расположен импульс данного сигнала. При наличии дефекта в детали между начальным и донным импульсами появится дополнительный импульс, отраженный от дефекта. Расстояние l1 соответствует глубине залегания дефекта, а расстояние l2 - толщине детали.

II. Цель работы. Ознакомить студентов с ультразвуковым методом дефектоскопии деталей и аппаратурой, применяемой для этих целей, а также научить практическим приемам по отысканию дефектов внутри деталей.

III. Краткое описание лабораторной установки

Работа выполняется с использованием дефектоскопа ДУК-66. При выполнении практической работы по отысканию дефектов в деталях необходимо прежде всего ознакомиться с техническим описанием дефектоскопа, методикой и порядком проведения работы, а также с указаниями по технике безопасности.

Установка для определения скрытых дефектов в деталях установок с ПГТ включает в себя: дефектоскоп ДУК-66 (принципиальная схема показана на рис. 15); набор искательных головок; рабочий стол для контролируемых деталей.

IV. Контроль деталей с помощью ультразвукового дефектоскопа

1. Подготовка контролируемых деталей. Детали, подвергаемые контролю, должны быть тщательно очищены от грязи, окалины, ржавчины. На очищенную поверхность детали для обеспечения акустического контакта наносится слой смазки (трансформаторное масло, глицерин, различные пасты).

2. Подготовка дефектоскопа ДУК-66 к работе. Подготовка дефектоскопа к работе заключается в выполнении следующих операций.

1. Заземлить дефектоскоп, соединив клемму "земля" на задней стенке дефектоскопа с земляной шиной помещения.

2. Подключить дефектоскоп к сети переменного тока с напряжением 220В.

3. Переключатель "I-П" и "I+П" установить в положение "I+П".

4. Кабель с искательной головкой присоединить к гнезду "вход" или "выход".

5. К разъёму справа присоединить индуктивность, соответствующую выбранной искательной головке.

6. Остальные ручки перед включением установить:

"Форма сигнала" (слева под дверцей) в положение III;

"Отсечка шумов" - в левое положение;

"Синхронизация" (справа под дверцей) - в положение "внутр.";

"Частота следования" - в среднее положение;

"Глубина ВРЧ" - в левое положение;

"Длительность ВРЧ" - в положение "выкл";

"Задержка развертки" - в положение "выкл.";

"Амплитуда" и "Длительность" импульса генератора - в положение 3;

"Ослабление ДБ" - в положение "О".

7. Поворотом ручки "сеть" вправо включить дефектоскоп.

8. После разогрева (1 - 2 мин) ручками "яркость", "фокус" и "астигматизм» установить необходимую яркость и четкость линии развертки.

9. Ручками смещения по горизонтали ("↔") и вертикали ("↕") начало линии развертки совместить с нулем горизонтальной шкалы электронно-лучевой трубки дефектоскопа.

10. Переключателем "частота усилителя" установить нужную частоту искателя.

11. Переключатель "диапазоны" установить на нужный диапазон, исходя из толщины контролируемой детали.

3. Настройка дефектоскопа на контроль детали. Взять образец с известной толщиной и плоско-параллельными противоположными поверхностями, изготовленный из материала детали и с выполненным искусственным дефектом.

Ручкой "расстояние" деление шкалы, равное толщине образца, установить против риски. Прямую искательную головку поставить на поверхность образца, покрытую тонким слоем смазки. Ручкой "материал" вершину метки глубиномера подвести к левому фронту первого донного эхо-импульса на экране осциллографа.

После этого показания глубиномера на всех диапазонах для данного материала будут верными с точностью, указанной в техническом паспорте. Для определения расстояния до дефекта или толщины детали электронную метку глубиномера ручкой "расстояние" подвести к левому фронту эхо-импульса от дефекта. Расстояние отсчитать по шкале против риски.

4. Контроль деталей. Каждому студенту выдается деталь контроль которой он должен произвести самостоятельно. Студент выполняет эскиз детали, на котором указывается место дефекта и глубина его залегания.

V. Содержание отчета

Отчет должен содержать: цель работы; принципиальную схему дефектоскопа; эскиз контролируемой детали с указанием координат обнаруженного дефекта.