- •Основные правила техники безопасности при выполнении лабораторных работ

- •Лабораторная работа №1 центрирование роторов турбомашин по полумуфтам

- •Лабораторная работа №2 статическая балансировка роторов турбомашин

- •Лабораторная работа №3 динамическая балансировка роторов турбомашин

- •Лабораторная работа №4 пуск паротурбинной установки

- •Лабораторная работа №5 пуск газотурбинной установки

- •Лабораторная работа № 6 система смазки пту. Определение кинематической вязкости масла

- •Лабораторная работа №7 ультразвуковой метод контроля

- •Лабораторная работа №8 магнитопорошковый метод контроля

- •Литература

- •Содержание

Лабораторная работа № 6 система смазки пту. Определение кинематической вязкости масла

I. Цели работы: 1) ознакомление с основными элементами системы смазки ПТУ и ее работой; 2) ознакомление с физико-химическими свойствами турбинных масел; 3) определение экспериментальным путем кинематической вязкости турбинного масла.

II. Описание системы смазки ПТУ. Масло (органическое или синтетическое), применяющееся в паротурбинных установках, предназначено для уменьшения потерь на трение, отвода тепла от подшипников, уменьшения износа шеек вала и вкладышей подшипников. Оно также является рабочим телом в системе автоматического регулирования и в системе уплотнения генератора с водородным охлаждением»

Основные требования к системе смазки - высокая Надежность и пожаробезопасность.

|

Рис.12. Принципиальная схема масляной системы турбины: 1. масляный бак; 2- инжектор первой ступени; 3 – главный масляный насос; 4, 6, 11, 16, 17 – обратный клапан; 5 – инжектора второй ступени; 7 – маслоохладитель; 8 – турбина; 10 – ограничительный диафрагмы; 12 – электродвигатель постоянного тока; 13 – аварийный насос; 14 – вспомогательный масляный насос. |

Принципиальная схема смазки паровой турбины показана на рис.12. Главный масляный 3 насос центробежного типа установлен на валу турбоагрегата, подает масло в системы смазки и регулирования. Для надежной работы главного масляного насоса центробежного типа необходимо избыточное давление во всасывающем патрубке, т.к. возникновение в нем разрешения может привести к попаданию воздуха и "срыву" насоса. Избыточное давление на входе (0,03...0,05 МПа) в главный масляный насос обеспечивается инжектором (струйным насосом) первой ступени 2. Часто масло, подаваемое инжектором 2, подается в инжектор второй ступени 5, где его давление повышается, затем это масло поступает для смазки подшипников. Для охлаждения масла, поступающего к подшипникам, до температуры 45...50°С служат маслоохладители 7 поверхностного типа.

Работа инжекторов 2 и 5 обеспечивается подачей небольшой части масла под давлением 1...1,5 МПа из линии нагнетания главного масляного насоса.

Турбонасос 15 подает масло для смазки подшипников во время пусков и остановок турбоагрегата, т.е. тогда, когда частота вращения основного масляного насоса небольшая и насос не развивает достаточного давления.

Во время работы турбоагрегата нельзя допустить прекращения подачи масла к подшипникам даже на короткое время, т.к. это может привести к серьезной аварии. Поэтому для обеспечения надежности турбоагрегата применяется дублирование и резервирование отдельных элементов масляной системы.

При снижении давления масла в маслопроводе за маслоохладителем до 0,05 МПа (избыточное давление) включается в работу резервный насос 14 с приводом от электродвигателя переменного тока.

Если не произошло включение насоса 14 (отсутствие электроэнергии, неисправность насоса, электродвигателя), то включается в работу аварийный насос 12 с приводом от электродвигателя постоянного тока и питанием от аккумуляторных батарей. Командой на включение аварийного насоса является снижение избыточного давления масла за маслоохладителем до 0,05 МПа.

При выходе из строя всех масляных насосов масло к подшипникам подается из специальных аварийных емкостей (на рис. 12 они не показаны). Емкости расположены выше оси турбоагрегата таким образом, чтобы масло могло поступать к подшипникам самотеком.

III. Физико-химические свойства турбинных масел. В системах смазки и регулирования турбоагрегатов применяются высококачественные масла, получаемые в процессе перегонки нефти. В СССР приняты следующие маркировки турбинных масел : Тп - 22; Тп - 30; Тп - 46: Цифра означает кинематическую вязкость в сантистоксах (1сСт = 10-6 м2/с) при температуре 50°С. Буквы: Т - турбинное масло; п - в данном масле содержатся присадки. Присадки - это специальные вещества, добавляемые в масла в небольших количествах (до 0,5 %) для улучшения их свойств. Наиболее распространенные присадки: антиокислительные (замедляют процесс окисления масла при эксплуатации); антикоррозийные (для уменьшения коррозийного воздействия масла на металлические детали турбины); деэмульгирующие (для уменьшения времени деэльсации).

Срок службы масла зависит от первоначальных качеств масла, а также наличия в них присадок. Для сравнения - при эксплуатации паротурбинных установок без присадок срок службы масел - 1 год, масла с присадками - 5 лет.

Основные физико-химические свойства турбинных масел приведены в таблице.

|

Таблица |

|

Показатель |

Турбинное масло, ГОСТ 9972-74 |

|

Тп - 22 |

Тп - 30 |

|

Вязкость кинетическая при 40°С, сСт |

28,8 – 35,2 |

41,4 – 50,6 |

Кислотное число, мг, КОН, не более |

0,05 |

0,5 |

Стабильность: |

|

|

а) осадок после окисления, % не более |

0,005 |

0,005 |

б) кислотное число после окисления, мг, КОН, не более |

0,1 |

0,6 |

Время деэмульсации, мин, не более |

3,0 |

3,5 |

Температура вспышки в открытом тигле, °С |

186 |

190 |

IV. Определение кинематической вязкости масла. Вязкость масла является одним из важнейших его свойств. От вязкости масла зависят потери мощности в подшипниках, насосах, пропускная способность маслопроводов, несущая способность масляного клина, вибрационное состояние турбоагрегата.

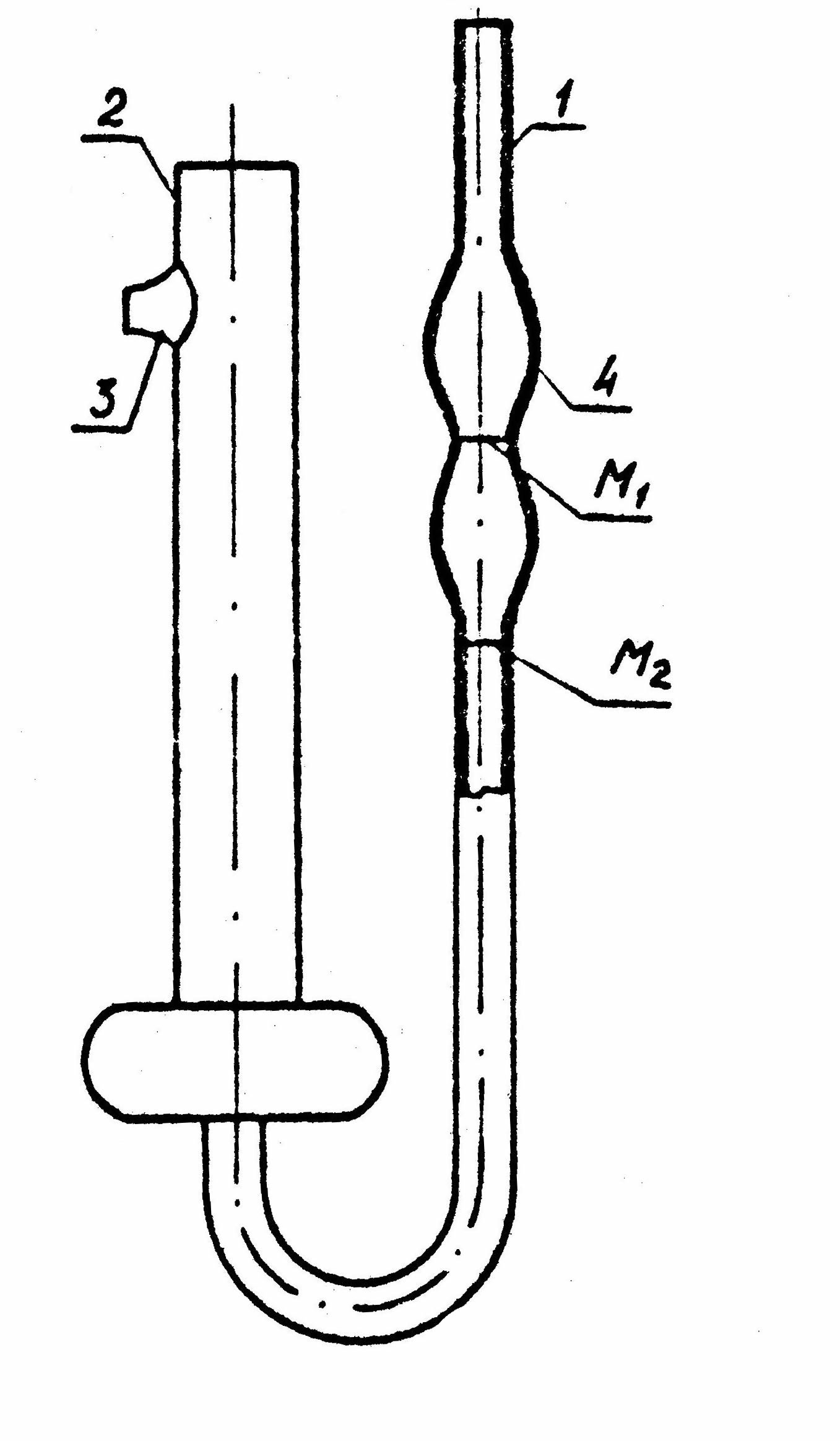

Стандартный метод определения вязкости турбинных масел состоит в определении времени истечения определенного объема масла через круглый калиброванный капилляр под влиянием силы тяжести. Для определения вязкости масла обычно используют вискозиметр типа Пинкевича (рис. 13).

|

|

Рис.13. Вискозиметр Пинкевича |

Рис.14. Определение кинематической вязкости |

Порядок проведения испытаний

1. Подготовить вискозиметр типа Пинкевича к работе.

2. Заполнить вискозиметр испытываемым маслом через трубку с большим диаметром 2 (рис. 14).

3. Установить вискозиметр в термостат, так чтобы расширение 4 было ниже уровня залитой жидкости.

4. Нагревают воду в термостате до определенной температуры (за стандартную температуру при испытании турбинных масел принимается +40°С).

5. При установленной температуре вискозиметр выдерживается 15 мин., для того чтобы испытываемое масло приняло заданную температуру.

6. С помощью резиновой трубки и вакуумного насоса масло засасывают несколько выше метки М1.

7. С помощью секундомера измеряют время истечения масла от метки М1 до метки М2. Для контроля измеряют температуру термометром 2 при прохождении масла меток М1 и М2. Время истечения измеряют 4-5 раз.

Кинематическую вязкость при заданной температуре определяют по формуле:

![]()

где С - постоянная вискозиметра, берется из паспорта вискозиметра, сСт;

![]() - среднеарифметическое

время истечения масла, с;

- среднеарифметическое

время истечения масла, с;

![]() - ускорение свободного

падения в месте измерения, м/с2.

Для Москвы

=

0,981 м/с2.

- ускорение свободного

падения в месте измерения, м/с2.

Для Москвы

=

0,981 м/с2.

V. Содержание отчета. Отчет должен содержать: схему смазки ПТУ; основные физико-химические свойства турбинных масел; результаты экспериментального определения вязкости турбинного масла.