- •Основные правила техники безопасности при выполнении лабораторных работ

- •Лабораторная работа №1 центрирование роторов турбомашин по полумуфтам

- •Лабораторная работа №2 статическая балансировка роторов турбомашин

- •Лабораторная работа №3 динамическая балансировка роторов турбомашин

- •Лабораторная работа №4 пуск паротурбинной установки

- •Лабораторная работа №5 пуск газотурбинной установки

- •Лабораторная работа № 6 система смазки пту. Определение кинематической вязкости масла

- •Лабораторная работа №7 ультразвуковой метод контроля

- •Лабораторная работа №8 магнитопорошковый метод контроля

- •Литература

- •Содержание

Лабораторная работа №3 динамическая балансировка роторов турбомашин

I. Общие положения. Причины вибрации роторов можно разделить на две группы: 1) причины технологического характера; 2) причины эксплуатационные. К причинам первой группы относятся: неоднородность металла, неточность при механической обработке, низкое качество монтажных и ремонтных работ. Эксплуатационные причины вибрации роторов: возникновение неуравновешенности роторов турбин во время эксплуатации (обрыв и неравномерный износ лопаток, неравномерный занос солями проточной части); нарушение центровки роторов, работа в области резонансных частот вращения, ослабление жесткости системы (ослабление взаимного крепления составных частей опор роторов-вкладышей и корпусов подшипников, фундаментных рам).

Повышенная вибрация может привести к авариям, сокращению, межремонтных сроков работы турбоагрегатов, неблагоприятно сказывается на здоровье обслуживающего персонала. Поэтому к вибрационному состоянию турбоагрегатов предъявляются жесткие требования.

Обычно вибрация измеряется на крышках подшипников с помощью специальных приборов - виброметров. Мерой вибрации является двойная амплитуда (размах) колебаний данной точки в определенном направлении.

Основной причиной вибрации турбоагрегатов является неуравновешенность роторов. Неуравновешенность роторов можно разделить на статическую и динамическую.

Целью динамической балансировки является устранение динамической неуравновешенности. Динамической балансировке ротора предшествует статическая балансировка отдельных деталей ротора (дисков, полумуфт) и ротора в целом.

Следует отметить, что ротор динамически отбалансированный является также отбалансированным и статически.

Задача динамической балансировки заключается в том, чтобы создать в роторе добавочные центробежные силы, равные по величине и противоположные по направлению центробежным силам, создающим неуравновешенность ротора. Эта задача выполняется обычно путем крепления добавочных корректирующих масс в специальных кольцевых канавках на торцевых частях барабанов или крайних дисков роторов.

Динамическая балансировка может быть проведена: а) на специальных балансировочных станках с гибкими опорами; б) на своих подшипниках в собранном турбоагрегате.

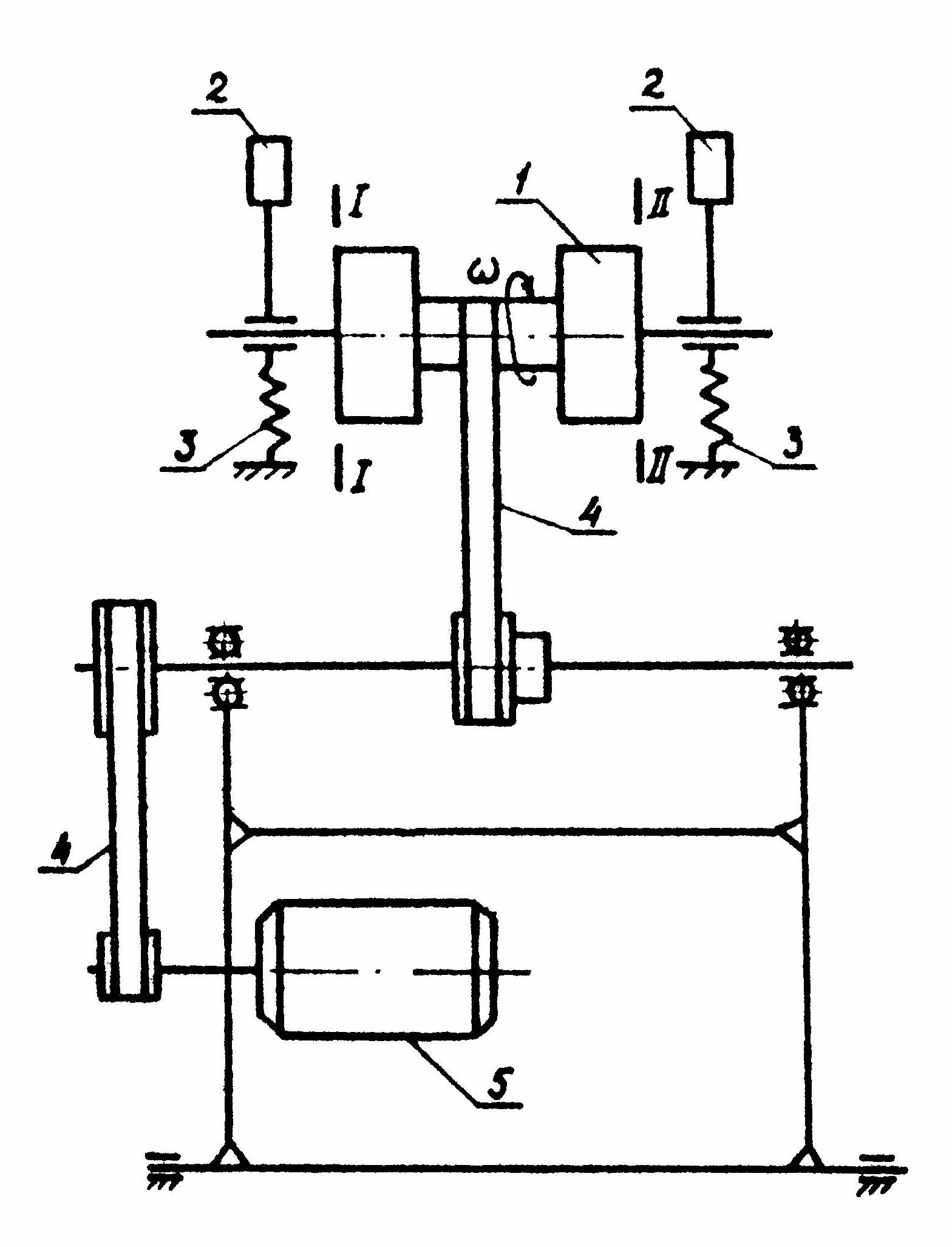

Сущность динамической балансировки на станках заключается в том, что в плоскостях I и II (плоскости исправления), перпендикулярных оси вращения и расположенных на концах ротора (рис.6), выявляются при вращении, а затем устраняются действующие моменты центробежных сил, вызванные неуравновешен-' ными массами.

II. Цель работы. Ознакомление с принципом действия и устройством балансировочного станка, приобретение практических навыков по балансировке роторов.

III. Описание установки. Балансировка ротора производится на балансировочном станке модели 9710. Основные технические данные станка:

масса балансируемого ротора, кг - 0,3...3,0;

частота вращения ротора при балансировке, мин-1 - 1400...2800;

мощность электродвигателя, кВт - 0,12.

Кинематическая схема балансировочного станка показана на рис. 6. Привод балансируемого ротора I осуществляется от электродвигателя 5 через систему ременных передач 4.

|

Рис.6. Кинематическая схема станка: 1 - балансируемый ротор; 2 - датчик; 3 - пружинная опора; 4 - ременная передача; 5 - электродвигатель; I и II - плоскости исправления |

Балансируемый ротор устанавливается на опорах, которые могут передвигаться на двух цилиндрических направляющих, что позволяет производить балансировку роторов различной длины.

Внутри жесткого корпуса каждой опоры на двух стальных лентах подвешена люлька. В верхней части люльки имеются' текстолитовые призмы, укрепленные на люльке с помощью пружин. На эти призмы опираются подшипники балансируемого ротора. Для гашения собственных колебаний люлек их нижние части погружены в масляную ванну.

Датчик индукционного типа, с помощью которого фиксируются колебания балансируемого ротора, состоит из двух частей - подвижной и неподвижной. Его неподвижная часть (катушка с числом витков N = 10000) устанавливается на корпусе опоры, Подвижная часть датчика (постоянный магнит) установлена на люльке.

При вращении ротора и при наличии неуравновешенности колебания ротора передаются люльке, которая совершает поперечные колебания и вместе с ней перемещается магнит. При перемещении магнита в катушках наводится переменная ЭДС, величина которой прямо пропорциональна амплитуде и частоте колебаний. Так как частота вращения при балансировке поддерживается постоянной, то наводимая в катушках ЭДС однозначно определяет амплитуду колебаний, которая, в свою очередь, линейно зависит от величины неуравновешенности (дисбаланса).

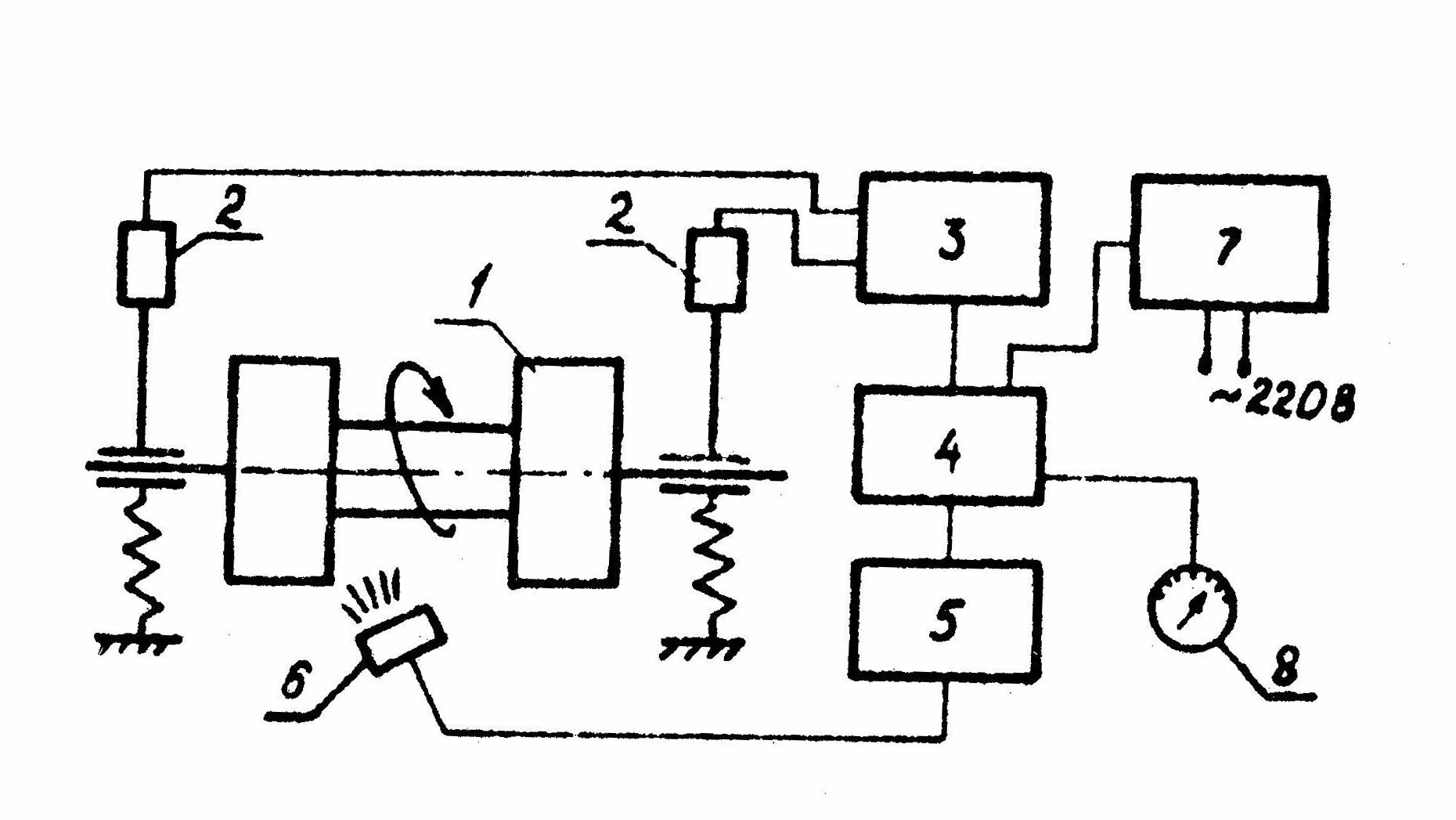

Электрический сигнал от датчиков поступает в измерительное устройство, блок-схема которого представлена на рис. 7. Измерительное устройство, по величине сигнала поступающего от датчиков, позволяет определить величину и место установки уравновешивающих грузов в двух плоскостях исправления (места расположения плоскостей исправления указаны на рис. 6). Так так оба датчика работают одновременно, решающее устройство позволяет исключить влияние одного датчика на другой. С выхода решающего устройства сигнал поступает на усилитель.

|

Рис. 7. Блок-схема измерительного устройства балансировочного станка: 1 - балансируемый ротор; 2 - датчик; 3 - решающее устройство; 4 - усилитель; 5 - импульсное устройство; б - стробоскоп; 7 - выпрямитель; 8 - показывающий прибор. |

Из усилителя сигнал поступает на измеритель амплитуды колебаний и в импульсное устройство, дающее синхронно с частотой вынужденных колебаний ротора импульсы высокого напряжения на стробоскопическую лампу. Стробоскопическая лампа вспыхивает в момент прохождения "тяжелой" точкой ротора горизонтальной плоскости (плоскость размещения индукционных датчиков).

Измеритель двойной амплитуды колебаний находится на передней стороне станка и представляет собой микроамперметр.

IV. Порядок проведения балансировки

1. Подготовить ротор к балансировке, для чего на его торцевую часть наклеить бумажную полоску с нанесенными на нее цифрами.

2. Установить ротор на опоры станка, накинуть ремень и отрегулировать его натяжение.

3. С помощью тумблера включить пульт и дать ему прогреться в течение 3-4 мин.

4. Рукоятки: "компенсация" установить в положение "0"; "левая - правая" - в положение "левая"; "шкала" - на цифру "100".

5. При помощи кнопки "пуск" включить электродвигатель.

6. Вращением рукоятки "настройка" найти такое ее положение, при котором отклонение стрелки прибора будет наибольшим. При необходимости рукоятка "шкала" устанавливается в положение "500" или "20".

7. Заметить и записать показания прибора и цифровую отметку, освещаемую строболампой на торцевой стороне ротора детали, на уровне ее горизонтальной оси.

8. Поставить рукоятку "правая - левая" в положение "правая". Записать показания прибора и цифровую отметку на роторе.

9. Нажатием кнопки "стоп" выключить электродвигатель и после полной остановки ротора в местах противоположных замеченным отметкам прикрепить грузики из пластилина в каждой из плоскостей исправления.

Ориентировочно масса грузика равна:

![]()

где: т11 - масса уравновешивающего грузика, мг;

n - число делений по прибору;

r1 - радиус, на котором прикрепляется уравновешивающий грузик, см;

М - масса балансируемого ротора, г.

10. Повторная операция по п. 6, 7, 8, 9, уравновесить ротор с точностью до 5-7 делений шкалы по прибору (при установленной рукоятке "шкала" в положении "100").

V. Контроль балансировки. После устранения неуравновешенности установить ротор на опоры. Включить электродвигатель, проверить показания прибора для левой и правой сторон ротора. Если неуравновешенность превосходит допуск (5-7 делений шкалы прибора), то балансировку следует повторить.

VI. Содержание отчета. Цель работы; схема балансировочного станка; значение исходного дисбаланса ротора, гсм; значение остаточного дисбаланса ротора после балансировки, гсм; выводы по работе.