- •2) Система трехмерного твердотельного моделирования компас-3d

- •Электронный справочник конструктора

- •Система проектирования спецификаций

- •Библиотека Стандартные Изделия для компас-3d

- •Библиотека Стандартные Изделия: Крепеж для компaс-3d

- •Компас-Автопроект

- •3) Комплекс программных средств для подготовки конструкторско-технологической документации t-flex

- •Конструкторская подготовка производства

- •Создание технологической оснастки для изготовления изделия

- •Анализ исходных данных

ВВЕДЕНИЕ.

Как известно, основными процессами в машиностроении являются механическая обработка и сборка, на долю которых приходится более половины общей трудоемкости изготовления изделий. В ходе технологической подготовки производства на каждую деталь разрабатывается технологический процесс (ТП) ее обработки, на каждую сборочную единицу - технологический процесс ее сборки. Кроме этого в ходе технологической подготовки производства разрабатываются технологические процессы изготовления заготовок, термической обработки деталей, покраски изделий и т.д. Это говорит о том, что на современных предприятиях значительное количество времени и средств тратится на проектирование технологических процессов.

Известно, что именно технологическая подготовка является наиболее ответственной и трудоемкой частью технической подготовки производства. Так, например, трудоемкость технологического проектирования составляет 30-40% общей трудоемкости технической подготовки в условиях мелкосерийного производства, 40-50% - при серийном и 50-60% - при массовом производстве.

Понятие технологической подготовки производства

Технологической подготовкой производства (ТПП) называется совокупность взаимосвязанных процессов на предприятии, обеспечивающих технологическую готовность к выпуску в установленные сроки изделий заданного качества и в необходимом объеме при затратах, не превышающих определенного уровня [12,16, 17, 18]. Результатом ТПП является комплекс технологических процессов изготовления деталей, сборочных единиц и изделий в целом, представленный в виде технологической документации и средств технологического оснащения, наличие которых является необходимым условием обеспечения выпуска изделий в заданном объеме и с заданными технико-экономическими показателями. Под технологическим процессом понимается совокупность методов изготовления продукции путем изменения состояния, свойств, форм и габаритов исходных материалов, сырья и полуфабрикатов.

Технологическая документация - это комплект технологических документов, необходимых и достаточных для выполнения данного технологического процесса или отдельных его операций. Она подразделяется по степени детализации описания на следующие группы документов:

Маршрутный ТП - сокращенное описание всех технологических операций в последовательности их выполнения без указания переходов и технологических режимов;

Операционный ТП - полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов;

Маршрутно -операционный ТП - сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Выбор того или иного описания ТП зависит от конкретных условий производства и его типа, а также от сложности выполняемых работ. Напомним основные понятия, относящиеся к структуре ТП, которые используются при технологическом проектировании:

Технологическая операция - законченная часть ТП, выполняемая на одном рабочем месте;

Установ - часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы;

Технологический переход - законченная часть технологической операции, выполняемая с помощью одних и тех же средств технологического оснащения при неизменных технологических режимах и установке;

Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, которая сопровождается изменением ее формы, размеров, качества поверхности и свойств;

Позиция - фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования.

Технологическая подготовка производства является продолжением процесса проектирования изделия, следующим за этапом конструкторской подготовки. Она выполняется как для вновь сконструированных изделий, так и для находящихся в производстве с целью повышения технического уровня, снижения издержек производства и улучшения условий труда.

ТПП включает в себя следующие этапы:

Разработка маршрутной технологии, в ходе которой определяется последовательность выполнения основных операций и их распределение по цехам и конкретным группам оборудования. Также при разработке маршрутной технологии производится выбор инструмента, расчет норм времени и установление разрядности работ. Таким образом, маршрутная технология закрепляет за каждым цехом и участком соответствующйе виды продукции, определяя их специализацию в общей производственной структуре предприятия.

Разработка операционной технологии для каждого цеха и участка, которая содержит указания по выполнению и параметры каждой технологической операции. В ряде случаев, например, в индивидуальном производстве или при производстве изделий со сравнительно простой технологией этот этап может не выполняться, и ТПП ограничивается разработкой маршрутной технологии.

Задачи, решаемые в процессе технологической подготовки производства, можно разделить на четыре основные группы:

обеспечение технологичности конструкции изделия;

разработка технологических процессов;

проектирование и изготовление средств технологического оснащения;

организация и управление процессом технологической подготовки производства.

Исходной точкой технологической подготовки производства является получение набора исходных данных, необходимых для ее реализации. Такими исходными данными являются:

математическая модель или комплект чертежей на изделие; программа выпуска изделия; срок запуска изделия в производство;

программа выпуска изделия;

срок запуска изделия в производства;

организационно-технические условия, предусматривающие различные способы получения заготовок и учитывающие возможности приобретения комплектующих изделий, а также оборудования и оснастки на других предприятиях.

На основании этих исходных данных в ходе ТПП выполняется следующий комплекс работ:

проектирование технологических процессов изготовления отдельных деталей;

проектирование технологических процессов сборки узлов и агрегатов, а также изделия в целом;

оформление ведомостей заказов заготовок, режущего и мерительного инструмента, стандартной или унифицированной оснастки и оборудования;

разработка технических заданий на проектирование специального инструмента, приспособлений, технологической оснастки и оборудования;

изготовление и контроль всего перечисленного в предыдущем пункте;

расчет и проектирование цехов, участков и рабочих мест;

отладка и корректировка технологических процессов и оснастки.

Наиболее важной и ответственной работой, выполняемой в ходе ТПП, является проектирование технологических процессов. Это сложная, трудно формализуемая и многовариантная задача, для нахождения оптимального решения которой необходимо разрабатывать различные варианты ТП, оценивать и сравнивать их между собой. Количество таких возможных вариантов может быть очень велико, и технолог просто физически не в состоянии все их спроектировать и оценить. Именно по этой причине разработка технологических процессов носит субъективный характер, а их качество существенно зависит от опыта и квалификации технолога.

Отсюда следует, что главным направлением сокращения трудоемкости и стоимости технологического проектирования является его автоматизация, которая позволяет успешно решать следующий круг задач:

оформление технологической документации;

поиск информации об инструменте, приспособлениях, оборудовании, заготовках, припусках, нормативах по режимам резания и нормам времени, технологических процессах-прототипах и т.д.;выполнение стандартных расчетов, таких как расчет межоперационных припусков, режимов резания и т.д.;

Однако следует отметить, что автоматизировать процесс принятия сложных логических решений, например, выбора структуры ТП или базирования, в настоящее время не удается, и их решение остается за специалистом. Современная концепция автоматизации технологического проектирования основывается на создании интерактивных систем, в которых реализуется именно такое распределение задач между технологом и компьютером. Системы такого класса получили название «Системы автоматизированного проектирования технологических процессов» (САПР ТП) или САРР системы {Computer Automated Process Planning).

Наиболее яркой отечественной разработкой в этой области является система T-FLEX Технология, составная часть интегрированного комплекса T-FLEX.

Следует отметить, что применение подобных систем неизбежно требует повышения квалификации технолога. Прежде всего, это касается общего профессионального уровня. САПР ТП, как уже говорилось, выполняет рутинные работы, связанные с оформлением документации, поиском необходимой информации и стандартным расчетам. Технолог же в диалоговом режиме должен решать все творческие, связанные с принятием сложных логических решений, задачи.

Далее, технолог должен уметь эффективно работать с системой, знать принципы ее функционирования, идеологию построения, анализировать ошибочные ситуации и устранять их последствия. И, наконец, у него появляется новая работа по корректировке и пополнению баз данных, разработке алгоритмов и программ, расширяющих автоматизацию на конкретном рабочем месте.

Специальный раздел

Анализ современных АСТПП

Далее рассмотрим программные продукты следующих производителей:

«Адем»

Производитель:

Группа компаний ADEM

ООО Рациональные технологии (Москва)

НПК Крона (Ижевск)

Omega ADEM Technologies (Израиль)

NetVision Datentechnik GmbH & Co. KG (Германия)

а также «Уральское отделение АДЕМ» г. Екатеринбург,

ООО АДЕМ (Томск),

ООО «Лион» г. Чебоксары и др.

Основным направлением деятельности компаний является автоматизация проектно-конструкторской и технологической подготовки производств на базе современных программно-технических комплексов.

Группа была основана 2-мя компаниями:

"Элгра", Москва - разработчик системы "CherryCAD" для решения задач плоского и объемного моделирования (Copyright 1987-1994)

"Крона", Ижевск - разработчик CAM системы "Катран", автоматизирующей подготовку управляющих программ для станков с ЧПУ и технологических процессов (Copyright 1986-1994).

Основным продуктом является интегрированная CAD/CAM/CAPP система ADEM VX. Название расшифровывается как "автоматизированное проектирование, расчет и изготовление" (Automated Design, Engineering, Manufacturing).

В 1994 году вышла первая версия системы, в которой воплотился опыт многолетних разработок, умноженный на современные требования к программному обеспечению. В 1996 г. был осуществлен переход с DOS на платформу ОС Windows. А в 1999 г. компания анонсировала выход версии ADEM 6, целиком ориентированной на технологии Windows NT, с современным интерфейсом и широкими возможностями CAD/CAM/САРР среднего уровня. В настоящее время широко распространяется версия АДЕМ VX (Windows NT/2000/XP) версии 8.2, а в самом начале 2009 года начнется бета-тестирование версии 8.3. [1]

Современная версия CAD/CAM/CAPP ADEM VX является глубоко интегрированной системой, включающей следующие основные модули:

• ADEM CAD - выпуск конструкторской документации, трехмерное твердотельное и поверхностное моделирование, работа со сканированными чертежами,

• ADEM CAM - подготовка управляющих программ для фрезерной, токарной, электроэрозионной, листопробивочной и пр. видов обработки,

• ADEM CAPP - проектирование техпроцессов, подготовка технологической документации,

• ADEM Vault - управление архивами,

• ADEM GPP - система адаптации к станочному парку,

• ADEM Verify - система контроля качества.

ADEM - система сквозного проектирования, решающая широкий спектр задач от формирования облика изделия до подготовки управляющих программ для станков с ЧПУ, включая полный комплект конструкторской и технологической документации.

Сплав новейших зарубежных технологий и отечественного опыта и традиций производства, поддержка стандартов ЕСКД, ANSI, DIN, многофункциональность системы и интуитивно понятный интерфейс, обеспечивают эффективное применение ADEM в конструкторских и технологических бюро и на производстве.

В настоящее время группа компаний имеет большой опыт работы с российскими и зарубежными предприятиями в различных отраслях промышленности:

• аэрокосмической

• авиационной

• автомобилестроительной

• атомной

• машиностроительной

• станкостроительной

• стекольной

• судостроительной

• энергомашиностроительной

• инструментальной

• металлургии

• оружейной

• легкой

Постараюсь дать краткий обзор функциональности системы ADEM. К базовой функциональности, находящейся в ядре, можно отнести следующие возможности:

Компьютерная обработка бумажных чертежей

Плоское моделирование, черчение

Оформление конструкторской документации

Оформление спецификаций

Работа с архивами, документооборот

Объемное твердотельное моделирование

Объемное поверхностное и гибридное моделирование

Получение чертежей от объемной модели

Анализ геометрии и корректности конструкции

Проектирование и планирование техпроцессов

Плоское фрезерование 2x-2,5x

Объемное фрезерование 3x-5x

Квазиобъемное фрезерование (Z-level)

Карандашная обработка

Фрезерование недоступных зон

Зонная и комбинированная обработка

Токарная обработка

Электроэрозия 2x-4x

Листоштамповка.

Возможности системы «Адем»:

А). Компьютерная обработка бумажных чертежей

Методика работы с бумажными чертежами в системе ADEM сводится к сканированию их в различные BitMap форматы (BMP,TIFF, PCX, JPEG и т.п.). Далее использование фильтров и встроенного растрового редактора для чистки мусора и удаления ненужной информации. Проведение различных операций с выделенными частями изображения: перенос, поворот, копирование, зеркальное отражение, масштабирование. Дополнение чертежа новой информацией в векторном исполнении осуществляется средствами чертежной части системы ADEM поверх растрового изображения. При этом пользователь может использовать привязки к растрам, что упрощает стыковку растрового и векторного изображений.

Рисунок

1.1 - Редактирование сканированного

чертежа.

Рисунок

1.1 - Редактирование сканированного

чертежа.

Полученный гибридный чертеж может быть сохранен в виде отдельного документа и выведен на принтеры и плоттеры. Таким образом, решается задача хранения в электронном виде и внесения изменений в чертежи, выполненные в бумажном виде. Б) Плоское моделирование, черчение

Черчение в системе ADEM основывается на двух схемах: классической схеме c использованием элементов (отрезок, ломаная, окружность, кривая и т.п.) и методов их построения (по точкам, касательно, перпендикулярно и т.п.). С использованием связных контуров и булевых операций. Первая схема традиционна для большинства современных CAD систем и в пояснениях не нуждается. Второй вариант позволяет пользователю мыслить объектами более высокого уровня, нежели отдельные дуги и отрезки. В его распоряжении находятся так называемые связные контуры, которые он может модифицировать, не разрушая их целостности и внутренних условий сопряжения. Более того, он может производить с ними операции сложения, вычитания, дополнения, создавая новые конструкции.

Рисунок 1.2 - Вариативное изменение конструкции.

Этот метод имеет важное преимущество - позволяет вести творческий поиск будущей геометрии в условиях неопределенности. Проще говоря, изначально конструктор может представить объект в виде квадрата, и последовательно модифицируя его, получить окончательную конструкцию в виде неограниченной по сложности геометрии. Оба эти способа всегда доступны конструктору, так же как и их комбинация. В сочетании с параметризацией черчение в системе ADEM становится эффективным инструментом для плоского (и как мы увидим далее - для объемного) моделирования. Кстати, чертежи, импортированные в ADEM из других систем через форматы DXF, DWG и т.п. приобретают новые свойства, и могут быть параметризованы, так же как и оригинальные чертежи ADEM. В) Оформление конструкторской документации Большая часть стандартной графики содержится непосредственно в ядре системы. Например, такие параметры как типы линий, штриховки, текстовые шрифты, размерные линии, условные обозначения и др. настраиваются автоматически в зависимости от выбранного пользователем стандарта исполнения чертежей. Другая часть выполнена в виде библиотек, которые входят в поставку системы по умолчанию. Это элементы крепежа, различные элементы схем и пр.

Рисунок 1.3 - Использование стандартных обозначений и каталога фрагментов. Несложные механизмы адаптации делают систему открытой и универсальной в плане оформления и повышения автоматизации оформления чертежной конструкторской документации.

Г) Оформление спецификаций Алгоритм создания спецификаций в автономном режиме следующий: Для начала надо ввести в дерево спецификаций данные о документах, комплексах, сборочных единицах, деталях, стандартных изделиях, прочих изделиях, материалах, комплектах.

Рисунок 1.4 - Дерево сборки.

После чего запускается программа автоматической нумерации, в ходе которой система сортирует элементы в соответствии с ЕСКД и присвоит каждому из них номер. Далее конструктор должен показать какому элементу в чертеже соответствует элемент сборки. В позицию на чертеже будет поставлен соответствующий номер и в дереве он будет помечен так же. Если выполнить изменение нумерации элементов в дереве спецификации, то эти изменения автоматически отобразятся на чертеже. И последнее - команда на формирование спецификации. В результате этой операции данные система автоматически расположит данные в бланках спецификации. Их можно расположить либо на поле чертежа, либо сохранить в виде отдельного документа. Д) Работа с архивами, документооборот Работа в едином конструкторско-технологическом пространстве требует и особых правил взаимодействия между пользователями. И в данной ситуации не обойтись без систем управления проектными данными. В рамках системы ADEM данные задачи решает встроенный модуль ADEMVault, который можно отнести к классу «легких» PDM-систем. Авторизованный доступ к хранилищу, защита документов от несанкционированного доступа, обеспечение коллективной работы с документами, ведение версий документов, поиск по атрибутам, генерация различного вида отчетов и ведомостей – это далеко неполный список возможностей ADEMVault.

Рисунок 1.5 Структура архива документов.

Поскольку структура архива формируется самим пользователем, то нет никаких ограничений на способы и место его применения. Можно применить архив в КБ или ТБ для обеспечения контроля выполнения заданных работ, можно использовать индивидуально, как личный архив документов. Но наибольший интерес, и это подтверждается на практике, представляет использование архива как средство работы с составом изделия. В этом случае, можно контролировать процесс выполнения изделия, выпускать различного вида ведомости в целом по изделию и т.д. Использование архива при оформлении спецификации позволяет исключить утомительный ручной ввод данных о сборочных единицах и деталях, входящих в состав изделия – вся требуемая информация автоматически передается в спецификацию. Способы передачи данных могут быть различными: тексты, таблицы баз данных и др. Но самым перспективным, на наш взгляд, является передача информации с использование языка XML, который позволяет передавать и сами данные, и, что главное, структурные связи между этими данными. Е) Объемное твердотельное моделирование Платформу для объемного моделирования в системе ADEM составляют два способа создания исходных профилей: применение плоской чертежной конструкторской части, которая функционирует в любой выбранной пространственной системе координат создание пространственных проволочных объектов. Любые плоские и пространственные объекты ADEM могут быть использованы для построения объемных тел. И наоборот, любые тела могут быть задействованы для создания плоских и пространственных объектов. Таким образом, обеспечивается единое 2D/3D пространство, значительную часть которого составляют привычные для конструктора плоские методы проектирования. В список способов построения объемных тел входят практически все известные методы: смещение, движение, вращение, по сечениям, по сетке, слияние и др. К модифицирующим операциям относятся: скругление постоянным и переменным радиусом, создание фасок, булевы операции и множество их комбинаций. Многое реализовано в виде комплексных процедур, как например, создание ярусных отверстий, построение тела по трем видам.

Рисунок 1.6 - Твердотельное моделирование.

Некоторые прикладные задачи, такие как построение оболочек, нахождение линий разъема, литейных и штамповочных уклонов также включены в состав основной функциональности системы. Важным является тот факт, что при редактировании или построении какого либо профиля конструктор имеет доступ ко всем объектам пространства или к их проекциям на рабочую плоскость для привязок и ссылок. Еще одна интересная особенность состоит в том, что в качестве профилей могут быть использованы проекции плоских элементов на объемные тела или поверхности. Для этого разработан обширный аппарат проецирования, куда входят прямые, нормальные и параметрические проекции, плюс еще накатка без искажения. Модели из других систем, имеющие дефекты, могут быть автоматически или полуавтоматически исправлены средствами ADEM. Для обмена данными встроены интерфейсы: SAT, STEP, VDA, IGES, CATIA, а также STL - для технологий быстрого прототипирования и IDF (BRD) - для генерации объемных и плоских сборок печатных плат. Отметим также возможности создавать каталоги элементов и стандартные поставки каталогов крепежа и электронных устройств. Ж) Объемное поверхностное и гибридное моделирование.

Там, где не справляются с решением задач методы твердотельного моделирования там следует обращаться к локальным операциям. В ADEM включена довольно развитая функциональность, свойственная системам поверхностного моделирования. Причем переход от твердых тел к поверхностям и обратно здесь так прост и естественен, что пользователь даже не всегда осознает какой методикой он пользуется в данный момент.

Рисунок 1.7 - Гибридное моделирование.

Интересны в этом плане комплексные функции, основанные на гибридном моделировании, такие как восстановление острых углов и отсутствующих частей.

З) Получение чертежей от объемной модели Построение дополнительных видов, сечений, разрезов сводится к нанесению на поле чертежа стрелок видов и линий разрезов в обычном режиме плоского черчения. При этом Система автоматически распознает пространственное положение этих объектов по отношению к модели и создает необходимые изображения, которые конструктор также помещает на чертеж, указывая положение на поле.

Рисунок 1.8 - Модель и чертеж в одном документе.

Важно, что модель и чертеж имеют ассоциативную связь. Если модель изменяется (или заменяется), то виды, разрезы, сечения меняются автоматически. Изменение направления стрелок видов или линий сечений также приводят к изменению соответствующих видов и сечений. Очень важным является тот факт, что работа конструктора ведется в едином пространстве модели и чертежа с единой логикой управления. Более того, возможность хранение модели и чертежей, относящихся к ней, в одном документе является серьезной базой для дальнейшей конструкторско-технологичесой работы над изделием. И) Анализ геометрии и корректности конструкции Геометрическая модель изделия уже является критерием возможности существования эквивалентного материального объекта. Но на практике требуется выполнение еще ряда критериев, которым должна удовлетворять конструкция. К ним можно отнести массо-инерционные характеристики объекта, прочность, устойчивость, технологичность и многое другое. Часто используемая функция – определение геометрических характеристик плоских и объемных объектов. Система автоматически рассчитывает все интегральные характеристики: объем, моменты инерции, координаты центра тяжести, главный тензор, моменты сопротивления, площадь поверхности, периметр плоских тел. В ряде случаев конструктор может задать нужное ему значение и получить измененную в соответствии с этим геометрию объекта. Анализ соответствия геометрии нанесенным размерам. Не секрет, что чертежи, выполненный в соответствии со стандартами имеют право содержать условности в изображении геометрии. Да и просто от ошибок никто не застрахован. Нередко случаются ситуации, когда начертание геометрии в соответствии с указанными размерами приводит к результату существенно отличному от того, что замыслил и изобразил в чертеже конструктор. Для технологической подготовки производства может быть необходим также топологический анализ объемных объектов. Нарушение топологических связей может свидетельствовать о разрывах в модели. Подобные коллизии не отразятся на работе модуля ADEM CAM, который будет вести подготовку программы для ЧПУ, но могут приводить к формированию ненужных возмущений в траектории движения инструмента, что крайне вредно особенно для высокоскоростной обработки. Для прикладных задач анализа методами конечного элемента система ADEM имеет встроенный MSH интерфейс, который готовит сетки различного типа на основе объемных моделей. Пользователь имеет возможность управлять несколькими ограничивающими параметрами для достижения лучшего результата расчетов. К) Проектирование и планирование техпроцессов Разработанный в программно-ориентированной среде AdemTDM, модуль проектирования технологических процессов AdemCAPP позволяет проектировать технологические процессы на различные виды производства: механообработка, сборка, сварка, гальваника, покраска, штамповка, термообработка и др. Глубоко проработанный интерфейс пользователя и наполненность баз данных технологического оснащения позволяет инженеру-технологу быстро и просто создать оптимальный единичный, типовой или групповой технологический процесс.

Рисунок 1.9 - Проектирование технологических процессов.

Создание операционных эскизов осуществляется в модуле AdemCAD. При использовании совместно с модулем AdemCAM, кроме получения управляющей программы обработки на станках с ЧПУ, информация передается в модуль проектирования ТП и может быть использована для оформления карт наладок или как часть самого технологического процесса. В состав модуля включен блок расчета режимов резания и времени обработки, выполненный в соответствии с “Общемашиностроительными нормативами времени и режимов резания для нормирования работ…”. Использование данного блока расчетов на предприятиях, где технологи в обязательном порядке указывают в техдокументации «основное время обработки», сократит сроки разработки технологической документации, т.к. технологу (особенно неопытному) не потребуется постоянно листать справочники, выискивая в таблицах параметры необходимые для расчета, и производить расчеты на калькуляторе - система сделает это за него. Имеется возможность формировать различные ведомости и отчеты, например, в дополнение к собственно проектированию маршрута обработки, AdemCAPP предоставляет возможность создания ведомости деталей к любому из спроектированных типовых технологических процессов. Формировать ведомости можно для единичного ТП, например, ведомость оснастки для ТП механообработки или ведомость материалов для ТП сборки/сварки, а при использовании архива AdemVault – сводные ведомости по всему изделию (сводные ведомости материалов, инструмента, оборудования и др.

Отличительной особенностью модуля является легкая адаптируемость под условия конкретного предприятия. Большое количество единиц оборудования и технологического оснащения (более 4000), полный классификатор операций, разнообразные, выполненные по ГОСТ, выходные формы (более 50) - позволяют сразу после инсталляции системы получать требуемую технологическую документацию. В случае если полученный результат не соответствует требованиям конкретного предприятия (что часто является нормой, а не исключением) – можно провести более глубокую адаптацию. Под этим понимается не только модификация нормативно – справочной информации системы, но и возможность перенастраивания интерфейсной части системы и самой логики проектирования. Программный доступ к дереву технологического процесса позволяет организовать экспорт информации в любую систему управления предприятием.

Одним из залогов успешного использования программного продукта является пользовательский интерфейс. В ADEM CAPP реализованы следующие важные элементы интерфейса: представление проектируемого маршрута в виде дерева, предметно-ориентированный стиль диалогов, сервисы поддержки и автоматизации рутинных расчетов.

Дерево ТП структурировано по следующим уровням:

1. Общие данные — это данные, которые являются общими для ТП и заносятся в шапки формируемых технологических карт. Вся необходимая информация со свойств конструкторского чертежа (обозначение, наименование, материал, масса детали и т.д.) автоматически считывается в общие данные, что позволяет избежать двойного ввода данных и ошибок.

2. Операции — последовательность операций определяет маршрут обработки. К каждой операции привязан свой эскиз, то есть технолог одновременно работает и с операционным эскизом, и с деревом маршрута обработки в одном окне ADEM, что позволяет ему получить всю необходимую информацию с этого эскиза, например, путем скалывания геометрической информации (такой, как длины контуров, размеры, текст и др.) при составлении маршрута обработки на операцию.

3. Переходы — последовательность переходов определяет маршрут обработки каждой операции. При создании переходов наименование перехода выбирается в зависимости от типа операции.

4. Оснастка — средства технологического оснащения, с помощью которых осуществляется выполнение текущего перехода (приспособления, вспомогательный, слесарный, мерительный инструмент и др.). Оснастка выбирается из общей базы данных. В БД содержится более 4 тыс. наименований различной стандартизованной оснастки.

Рис. 1. ADEM CAPP

Рис. 2. Дополнительные сервисы

Для удобной навигации и идентификации объектов в дереве ТП применяются иконки. В новой версии преобразился и внешний вид диалогов, появились новые стили, всплывающие подсказки. Все это сделано с целью упрощения процесса освоения системы (рис. 1).

Для удобства и оперативности работы в системе реализованы дополнительные сервисы (рис. 2):

• полуавтоматическое сопровождение создания ТП с выбором операций, оборудования к операциям, переходов и оснащения;

• классификатор операций для быстрого создания операционного маршрута изготовления детали, сборочной единицы или изделия в целом с указанием оборудования;

• автоматическая нумерация операций маршрута ТП с учетом шага нумерации, указанного в настройках;

• автоматическая нумерация с заданного значения учетных номеров (последние пять цифр в шифре — это обозначения карт), указанных операционных карт и карт эскизов;

• параллельная работа над технологическим процессом, что является одним из способов сокращения сроков ТПП. Примером этого может служить оснащение ТП: технолог отправляет готовый ТП во все службы по оснащению, а затем все оснащенные ТП автоматически сливаются в один готовый ТП;

• создание комплектовочной карты на основе конструкторской спецификации или состава изделия;

• расчет массы детали и площади поверхности на основе объемной модели;

• скалывание информации с эскиза (чертежа) при составлении содержания переходов, такой как размеры, тексты, длины контуров;

• определение длины обрабатываемого контура при расчете режимов резания на основе информации с эскиза (чертежа);

• формирование отдельных видов документов без формирования комплекта в целом. Например, на какую-либо отдельно взятую операцию можно сформировать карту эскизов, комплектовочную карту, карту наладки и т.д.;

• корректировка назначенных режимов обработки с учетом паспортных данных станка;

• подбор оснастки (рис. 3) через контекстно-зависимое меню с учетом паспортных данных станка, основных характеристик оснастки (диаметр, габариты, масса и т.д.);

Рис. 3. Подбор оснастки

Рис. 4. Расчет массы заготовки

• автоматическое создание карты наладки инструмента для операций с применением станков с ЧПУ.

Значительную часть работы технолога составляют расчеты. Для автоматизации разработки технологий в среде ADEM CAPP реализована возможность автоматических расчетов там, где это возможно:

• автоматический расчет массы применяемой заготовки, нормы расхода материала на деталь (с учетом ширины реза), коэффициент использования материала для оптимизации количества необходимого материала (рис. 4);

• автоматический расчет количества заготовок, деталей, коэффициента раскроя и пр. для раскроя листового материала при создании карты раскроя;

• автоматический расчет режимов резания для токарных, сверлильных, фрезерных и шлифовальных операций (рис. 5). Расчет ведется с учетом паспортных данных станка, типа и геометрии обрабатываемого конструктивного элемента, физико-механических свойств обрабатываемого материала и состояния обрабатываемой заготовки, жесткости системы СПИД (станок—приспособление—инструмент—деталь), геометрии, а также с учетом вида режущего инструмента, схемы крепления и др. Полученное в результате расчетов основное время учитывается в процессе нормирования труда. Результаты расчетов заносятся при формировании в технологические карты;

Рис. 5. Расчет режимов резания

Рис. 6. Расчет режимов сварки

• автоматический расчет режимов сварки (рис. 6). Расчет выполняется на основе следующих параметров: типа сварки, материала проволоки, свариваемого материала, типа шва, защитной среды и т.д. Рассчитываются режимы сварки, а также расход вспомогательных материалов (электродов, проволоки), наполняемость шва и пр.;

• автоматический расчет площади поверхности детали для расчета расхода покрытий при составлении ведомости к типовому процессу гальваники.

Что касается производства и автоматизированного ЧПУ, то следует заметить, что для его подготовки недостаточно разработать только управляющую программу. Учитывая, что операции с ЧПУ являются частью общего технологического процесса обработки детали, они также требуют документирования.

Практически все софтверные компании, работающие в этом сегменте рынка, для решения данных задач предлагают, как правило, два программных продукта: систему проектирования ТП (САРР) и систему программирования станков с ЧПУ (САМ). Разработчики системы ADEM объединили обе эти системы в единый модуль.

В основу положено единое дерево ТП, включающее как операции, выполняемые на универсальном оборудовании, так и операции, производящиеся с использованием станков с ЧПУ. Вся информация с дерева ТП (операции, в том числе операции с ЧПУ, переходы, оснастка, режимы резания, нормы времени и др.) автоматически отражается в маршрутных и операционных картах, в ведомостях оснастки, в картах наладки и прочих документах (рис. 7).

Рис. 7. Оформление маршрута ТП

В маршрут обработки на оборудовании с ЧПУ можно добавить дополнительную информацию, не используемую при расчете управляющей программы, но необходимую для оформления выходных документов. Это могут быть установочные переходы, переходы технического контроля, технические требования, примечания, приспособления и т.д. Для эффективной работы технолога и технолога-программиста используется единая информационная база данных по операциям, оборудованию, оснастке, материалам для универсальных операций и операций с использованием станков с ЧПУ.

Нормативно-справочная информация, как правило, хранится в таблицах баз данных. В системе реализован стандартный подход к работе с базами данных — SQL-запросы. Не важно, где находится база данных: локально — на клиентском компьютере или удаленно — на сервере. Также нет ограничений по используемым СУБД — это может быть и MS Access, и MS SQL Server или Oracle. Сопровождение справочников (добавление, удаление, изменение данных) осуществляется здесь же, в окне модуля ADEM CAPP. Хочется отметить, что при необходимости можно подключать или импортировать в систему уже существующие справочники, применяемые на предприятии.

В настоящее время нормирование и повышение производительности труда рассматриваются как важнейшие составляющие в организации производства. Для этого в системе реализована возможность автоматического нормирования объектов технологического процесса для любого типа производства (единичного, мелкосерийного, крупносерийного, массового) по общемашиностроительным нормативам труда. Вся работатоже осуществляется в среде ADEM CAPP, в объектах ТП без открытия дополнительных окон и приложений, что позволяет технологу легко, быстро и удобно управлять этими данными. На основе нормативов система автоматически определяет нормы вспомогательного времени.

Время на установку и снятие заготовки определяется исходя из таких факторов, как схема крепления детали, способ установки и крепления, вид установки, характер выверки, масса заготовки, состояние установочной поверхности, количество закрепляемых деталей, характер выверки и пр. (рис. 8).

При определении времени на измерение учитываются используемый мерительный инструмент, точность измерения, измеряемый размер, длина измеряемой поверхности, тип детали (жесткая конструкция или тонкостенная деталь).

Вспомогательное время, связанное с основными переходами, рассчитывается с учетом времени на управление станком.

Расчет подготовительно-заключительного времени сводится к определению времени на организационную подготовку и времени на наладку станка, приспособления, инструмента, программных устройств. Подготовительно-заключительное время зависит от вида оборудования и его паспортных данных (рис. 9).

Рис. 8. Расчет вспомогательного времени

Рис. 9. Расчет норм времени

Штучное время рассчитывается с учетом заложенных норм времени на отдых и личные надобности персонала и времени на обслуживание станка. Основное время для расчета норм штучного времени берется из расчетов режимов резания.

У каждого предприятия могут быть собственные нормы времени, поэтому в системе ADEM CAPP предусмотрена возможность корректировки норм времени путем введения коэффициента на вспомогательное время. Благодаря применению в системе возможности автоматического нормирования затрат труда работа инженера по нормированию сведена к минимуму.

Производство — это сложный процесс, в котором используется множество автоматизированных систем. На этапе КТТП применяются системы класса CAD, CAM, CAPP, CAE, PDM; на этапе производства — системы класса ERP. Всей функциональностью на данный момент не обладает ни одна автоматизированная система. Поэтому для эффективности производства необходим четко налаженный механизм обмена данными между этими системами. В системе ADEM CAPP в качестве формата файла обмена был выбран стандарт XML. Следует отметить, что в ADEM CAPP есть особый язык программирования, с помощью которого можно создать собственные алгоритмы обмена данными.

Одним из результатов работы системы является выходная документация, виды и формы которой регламентируются стандартами ЕСКД, ЕСТП и СТП.

Л) Квазиобъемное фрезерование (Z-level) На практике объемные модели редко обрабатываются за один проход. В первую очередь производят черновую обработку, которая по стратегии формирования траектории похожа на плоскую многоуровневую обработку, с той лишь разницей, что при расчетах необходимо учитывать объемную модель. В результате получается ступенчатая поверхность, пригодная для последующей чистовой обработки, которая также бывает многопроходной. Для реализации таких видов обработки в системе АДЕМ существует модуль обработки с постоянной плоскостью (Z-level). С его помощь можно выполнять черновую и чистовую обработку объемных моделей на 2.5 координатных станках, управляя количеством проходов на каждом уровне. Качество поверхности регулируется числом проходов по координате Z или максимальной высотой оставляемого гребешка. Как и в объемной обработке, наряду с обрабатываемыми поверхностями, можно определять чековые поверхности, обработка которых запрещена, а также определять ограничивающие контура.

Рисунок 1.10 - Чистовое квазиобъемное фрезерование (Z-level).

На каждом слое могут быть заданы условия подхода/отхода к обрабатываемому объекту. Пользователи могут регулировать направление обработки – снизу или сверху. В настоящий момент модуль поддерживает обработку концевыми, торовыми и шаровыми фрезами, однако в ближайших версиях ожидается поддержка дисковых фрез, что позволит выполнять обработку так называемых «теневых» зон. М) Фрезерование недоступных зон.

Не секрет, что при любом виде обработки, могут оставаться зоны недоступности или участки материала, оставшиеся после предыдущих проходов. Они могут появляться или исчезать в зависимости от формы, диаметра инструмента и геометрии обрабатываемого элемента. Во время расчета траектории движения инструмента АДЕМ автоматически выделяет недоступные зоны и сохраняет их. Позже можно выполнить доработку оставшегося материала инструментом меньшего диаметра, используя другую стратегию обработки, не указывая эти зоны дополнительно.

Рисунок

1.11 - Обработка недоступных зон.

Рисунок

1.11 - Обработка недоступных зон.

АДЕМ с успехом поддерживает выделение и обработку недоступных зон, как при плоской, так и при 3-х координатной фрезерной обработке, используя единые правила и параметры для определения операции подбора. Если в обработке используются прижимы, то зоны недоступности, имеющие общие точки с прижимами, исключаются из списка зон подлежавших обработке. Н) Карандашная обработка Карандашная обработка является одной из разновидностей доработки недоступных зон и заключается в автоматическом обнаружении и обработке внутренних скруглений, радиус которых совпадает с радиусом заточки режущего инструмента. В версии АДЕМ А7 данный метод был усовершенствован таким образом, чтобы обеспечить обработку постоянных и переменных скруглений. «Переменность» скругления часто обусловлена неточностью построения или импорта моделей, в результате чего, скругления с постоянным радиусом превращаются в переменные.

Рисунок

1.12 - Карандашная обработка скруглений.

Рисунок

1.12 - Карандашная обработка скруглений.

Для улучшения качества поверхности можно задавать требуемое количество проходов. О) Зонная и комбинированная обработка Зонная обработка, как метод изготовления корпусных деталей, известна давно. Часто этот же способ используется для обработки однотипных деталей в многоместных приспособлениях. Для определения данного вида обработки в АДЕМ могут использоваться как плоская, так и объемная модели.

Рисунок

1.13 -

Зонная

обработка.

Рисунок

1.13 -

Зонная

обработка.

В первом случае, формируется список зон обработки с описанием их взаимного пространственного положения, точки начала цикла, безопасной позиции смены инструмента, соответствия осей и др. Далее, при составлении маршрута обработки, указывается зона, которой принадлежит вновь создаваемый объект, а система автоматически формирует команды поворота рабочего стола станка для установки нужной зоны обработки. Второй метод предполагает использование объемной модели в качестве источника информации о взаимном расположении обрабатываемых объектов и допускает совместное использование 2.5 и 3-х координатной обработки. Такой вид обработки в АДЕМ называется комбинированный. Пространственное расположение зон обработки определяется автоматически и передается в постпроцессор для формирования команд поворота. П) Листоштамповка В последнее время, наблюдается устойчивый интерес к листоштамповочному оборудованию. Применение прессов с ЧПУ позволяет значительно упростить процесс изготовления корпусов, избегая использования дорогостоящей инструментальной оснастки. Версия АДЕМ А7 имеет в своем составе специальный модуль для проектирования управляющих программ для прессов с ЧПУ. Имеется возможность обрабатывать различные элементы конструкции, используя как одиночные циклы вырубки, вырубки с нахлестом, так и режим вибровысечки. Модуль поддерживает работу с различными видами пуансонов. Для изготовления крупногабаритных деталей, размер которых превышает размеры рабочей зоны можно воспользоваться технологической командой ПЕРЕХВАТ. Для обработки однотипных областей можно задействовать механизм станочных подпрограмм.

Рисунок 1.14 - Листоштамповочная обработка корпуса.

Для чего все это нужно? Условия, в которых развивается сегодня отечественное машиностроение, диктуют новые методы и подходы к к процессу конструкторско-технологической подготовки производства. На первый план выходит задача реализации конкурентоспособной продукции, определяя тем самым и новое поведение участников процесса ее создания. Методы организации процесса проектирования изделий, основанные на ответственности исполнителей в рамках одного из этапов, в новых условиях становятся мало эффективными. На их место приходит ответственность за конечный результат. И как следствие - сквозное участие разработчика в подготовке производства. Это не являются чем то абсолютно новым. Вспомним, например, как создавались первые отечественные самолеты. Подобная реструктуризация проектно-конструкторской деятельности в сторону производства определяет и новые требования к программным продуктам, на основе которых ведется автоматизация проектирования. Вот главные: · информационная поддержка сквозного цикла · единое конструкторско-технологическое пространство · универсальность методов проектирования · насыщенность конструкторским и технологическим инструментарием · поддержка передовых и традиционных технологий производства · адаптивность к условиям конкретных производств Немаловажной является и возможность применять ADEM в качестве традиционной САПР с последующим переходом к сквозным технологиям проектирования и подготовки производства.

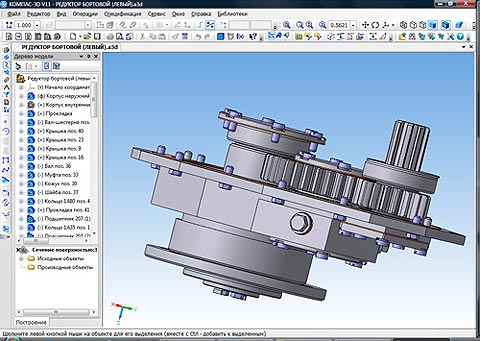

2) Система трехмерного твердотельного моделирования компас-3d

Актуальная версия:

V11

ОС:

Windows XP SP2 Professional, Windows XP SP2 Professional x64, Windows Vista Business, Windows Vista Business x64, Windows Vista Ultimate, Windows Vista Ultimate x64

Содержит:

КОМПАС-График

Интегрируется с:

Материалы и Сортаменты, ВЕРТИКАЛЬ, Стандартные Изделия, ЛОЦМАН:PLM

Производитель:

АСКОН

Система КОМПАС-3D позволяет реализовать классический процесс трехмерного параметрического проектирования — от идеи к ассоциативной объемной модели, от модели к конструкторской документации.

Основные компоненты КОМПАС-3D — собственно система трехмерного твердотельного моделирования, универсальная система автоматизированного проектирования КОМПАС-График и модуль проектирования спецификаций. Все они легки в освоении, имеют русскоязычные интерфейс и справочную систему.

Рисунок 1.15 - Интерфейс программы Компас 3D.

Компанией АСКОН разработаны различные приложения в области трехмерного моделирования, дополняющие функционал КОМПАС-3D эффективным инструментарием для решения специализированных инженерных задач. Модульность системы позволяет пользователю самому определить набор необходимых ему приложений, обеспечивающих только востребованную функциональность, за счет чего достигается оптимизация стоимости решения. [4]

Система КОМПАС-3D предназначена для создания трехмерных ассоциативных моделей отдельных деталей и сборочных единиц, содержащих как оригинальные, так и стандартизованные конструктивные элементы. Параметрическая технология позволяет быстро получать модели типовых изделий на основе однажды спроектированного прототипа. Многочисленные сервисные функции облегчают решение вспомогательных задач проектирования и обслуживания производства.

Ключевой особенностью КОМПАС-3D является использование собственного математического ядра и параметрических технологий, разработанных специалистами АСКОН.

Базовый функционал системы включает в себя:

развитый инструментарий трехмерного моделирования;

средства работы над проектами, включающими несколько тысяч подборок, деталей и стандартных изделий;

функционал моделирования деталей из листового материала — команды создания листового тела, сгибов, отверстий, жалюзи, буртиков, штамповок и вырезов в листовом теле, замыкания углов и т.д., а также выполнения развертки полученного листового тела (в том числе формирования ассоциативного чертежа развертки);

специальные возможности, облегчающие построение литейных форм — литейные уклоны, линии разъема, полости по форме детали (в том числе с заданием усадки);

средства создания поверхностей;

инструменты создания пользовательских параметрических библиотек типовых элементов;

возможность получения конструкторской и технологической документации: встроенная система КОМПАС-График позволяет выпускать чертежи, спецификации, схемы, таблицы, текстовые документы;

возможность простановки размеров и обозначений в трехмерных моделях (поддержка стандарта ГОСТ 2.052–2006 «ЕСКД. Электронная модель изделия»);

поддержку стандарта Unicode;

средства интеграции с различными CAD/CAM/CAE системами;

средства защиты пользовательских данных, интеллектуальной собственности и сведений, составляющих коммерческую и государственную тайну (реализовано отдельным программным модулем КОМПАС-Защита).

Простой интуитивно понятный интерфейс, мощная справочная система и встроенное интерактивное обучающее руководство «Азбука КОМПАС» позволяют освоить работу с системой в кратчайшие сроки и без усилий.