- •Введение

- •1. Конструкционные материалы

- •1.1. Требования к материалам

- •1.2. Выбор марки стали

- •1.3. Сварочные материалы

- •2. Методы расчета

- •3. Расчетные случаи нагружения. Нормативные и расчетные нагрузки, их комбинации

- •3.1. Нормативные и расчетные нагрузки

- •3.2. Комбинации нагрузок

- •4. Величины нагрузок и расчетные схемы их приложения

- •4.1. Величины вертикальных нагрузок

- •4.1.1. Собственный вес пролетной части моста

- •4.1.2. Сосредоточенные неподвижные нагрузки

- •4.1.3. Сосредоточенные подвижные нагрузки

- •4.2. Расчетные схемы приложения вертикальных нагрузок

- •4.3. Величины горизонтальных нагрузок и расчетные схемы их приложения

- •4.3.1. Горизонтальные силы инерции при разгоне (торможении) крана

- •4.3.2. Сила перекоса моста

- •4.3.3. Давление ветра

- •5. Расчет размеров поперечного сечения пролетных балок с подтележечным рельсом по оси пояса

- •6. Расчет размеров поперечного сечения пролетной балки с рельсом над стенкой

- •6.1. Общие положения

- •6.2. Расчет размеров поперечного сечения

- •6.3. Нагрузки от эксцентриситета

- •6.4. Прочность и устойчивость стенок

- •6.4.1. Стенка под рельсом

- •6.4.2. Свободная стенка

- •6.5 Расчет основной поперечной диафрагмы - рамы

- •6.6. Продольные ребра жесткости

- •7. Компоновочные схемы мостов

- •7.1. Общие принципы компоновки

- •7.2 Четырехколесные краны грузоподъемностью 5...50 т

- •7.2.1. Концевые балки

- •7.3. Краны грузоподъемностью 80...320 т

- •7.4. Строительный подъем пролетных балок

- •8. Рамещение ребер жесткости

- •8.1. Общие принципы

- •8.2. Обеспечение прочности подтележечного рельса

- •8.3. Проверка прочности верхнего пояса

- •8.3.1. Участок между диафрагмами

- •8. 3.2 Пояс над диафрагмой

- •8.3.3. Проверка выносливости пояса

- •8.3.4. Местная устойчивость стенок

- •8.3.5. Установка поперечных и продольных ребер жесткости

- •8.3.6. Конструктивные исполнения ребер жесткости

- •9. Сварные соединения элементов металлоконструкций

- •9.1 Общие положения

- •9.2. Стыковые соединения

- •9.3. Соединения с угловыми швами

- •9.3.1. Расчетные сечения соединений

- •9.3.2. Тавровые соединения

- •9.3.3. Нахлесточные соединения

- •10. Пример расчетов металлических конструкций

- •10.1. Исходные данные

- •10.2. Выбор материала конструкции

- •10.3. Расчетные нагрузки

- •10.3.1. Нагрузки от веса моста

- •10.3.2. Нагрузки от веса кабины и механизмов передвижения

- •10.3.3. Нагрузки от веса груза и тележки

- •10.4. Наибольший изгибающий момент от вертикальных нагрузок

- •10.5 Определение оптимальных размеров поперечного сечения пролетной балки

- •10 5.1. Расчет размеров в средней части пролета из условия обеспечения прочности

- •10.5.2. Расчет размеров в средней части пролета из условия обеспечения статической жесткости

- •10.5.3. Определение размеров поперечного сечения пролетной балки

- •10.6. Компоновочная схема моста

- •10.6.1. Балки

- •10.6.2. Компоновка механизма передвижения крана

- •10.6.3. Сопряжение пролетных балок с концевыми

- •10.8. Строительный подъем пролетных балок

- •10.9. Прочность пролетной балки при ее общем изгибе в двух плоскостях

- •10.10. Сварной шов, соединяющий накладку с концевой балкой

- •10.11. Сварной шов, соединяющий пояс со стенкой

- •11. Организация выполнения курсовой работы. Требования по объему и оформлению

- •11.1. Компоновочная схема

- •11.2. Сборочные чертежи металлоконструкций

- •11.3. Содержание и оформление текстовых документов

10.6. Компоновочная схема моста

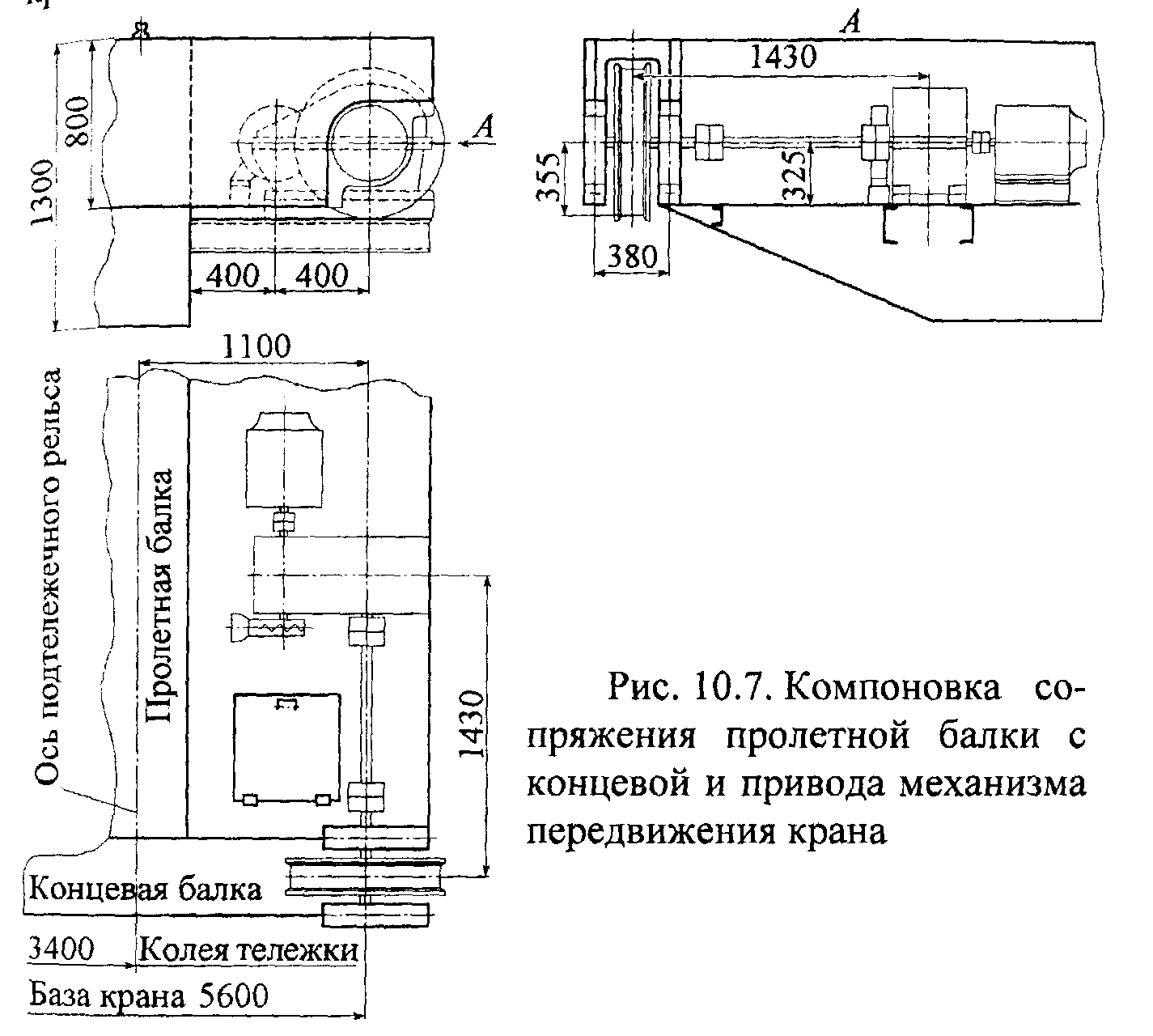

Компоновка моста крана определяется в значительной степени компоновкой узлов сопряжения пролетных балок с концевыми и конструкцией ходовой части крана. Краны грузоподъемностью до 50 т устанавливают на четырех ходовых колесах, из которых два являются приводными. Соединение пролетных балок с концевыми осуществляют в стык как балок одинаковой высоты по схеме рис. 7.11, а.

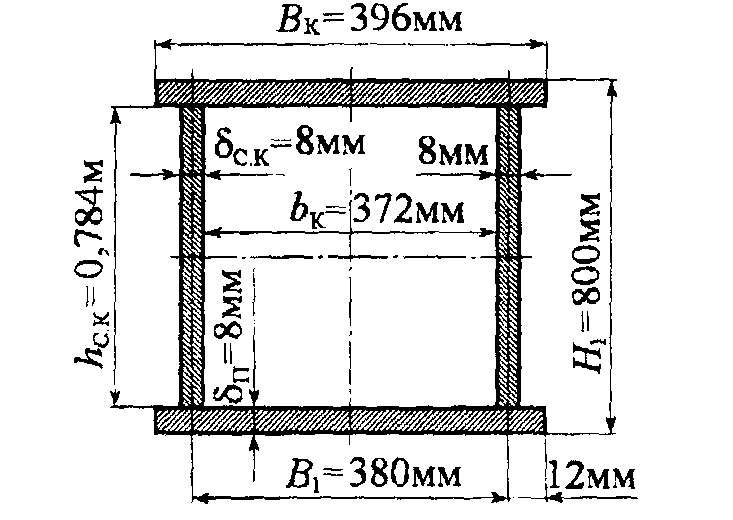

10.6.1. Балки

Концевые балки для крана грузоподъемностью 32 т проектируются, как и пролетные, коробчатого сечения с толщиной стенок и поясов δCК=δПК=0,008 м. Высота этих балок назначается 0,6 от высоты пролетной балки Н1=0,6·1,3≈0,8 м. Привод механизма передвижения крана [2] принимается по данным табл. 7.1: двигатель МТВ 311-6, редуктор Ц2-400, тормоз ТТ-250, диаметр колеса DK=710 мм. Ширина концевой балки определяется расстоянием между серединами корпусов (букс) подшипников ходовых колес - 2С (см. рис. 7.5 и табл. 7.1). Полученное сечение балки показано на рис. 10.6.

Рис. 10.6. Среднее сечение концевой балки

10.6.2. Компоновка механизма передвижения крана

Для компоновки механизма передвижения крана устанавливаются ходовые колеса с буксами между стенками концевой балки с совмещением нижней кромки буксы с нижним поясом балки (рис. 10.7).

Передняя кромка буксы определила конец концевой балки. Таким образом, установлено положение ходового колеса относительно балки. Вал ходового колеса соединяется с выходным валом редуктора Ц2-400 посредством промежуточного вала длиной примерно 1000 мм. Далее входной вал редуктора соединяется с валом двигателя МТВ 311-6 зубчатой муфтой типа I. Тормозной шкив с тормозом ТТ-250 устанавливаем на втором входном валу редуктора.

Оставляя небольшой проход (300...500 мм) между двигателем и стенками пролетной балки (в данном случае 270 мм, что маловато), получаем положение пролетной балки относительно концевой. Расстояние от оси ходового колеса до подтележечного рельса оказалось равным 1100мм, а база крана ВК=5600 мм. Последняя, с целью недопущения заклинивания крана на путях, должна быть не менее 1/6 пролета крана.

Отсюда минимально

допускаемая величина базы

![]() м, т.е. условие отсутствия заклинивания

крана выполняется.

м, т.е. условие отсутствия заклинивания

крана выполняется.

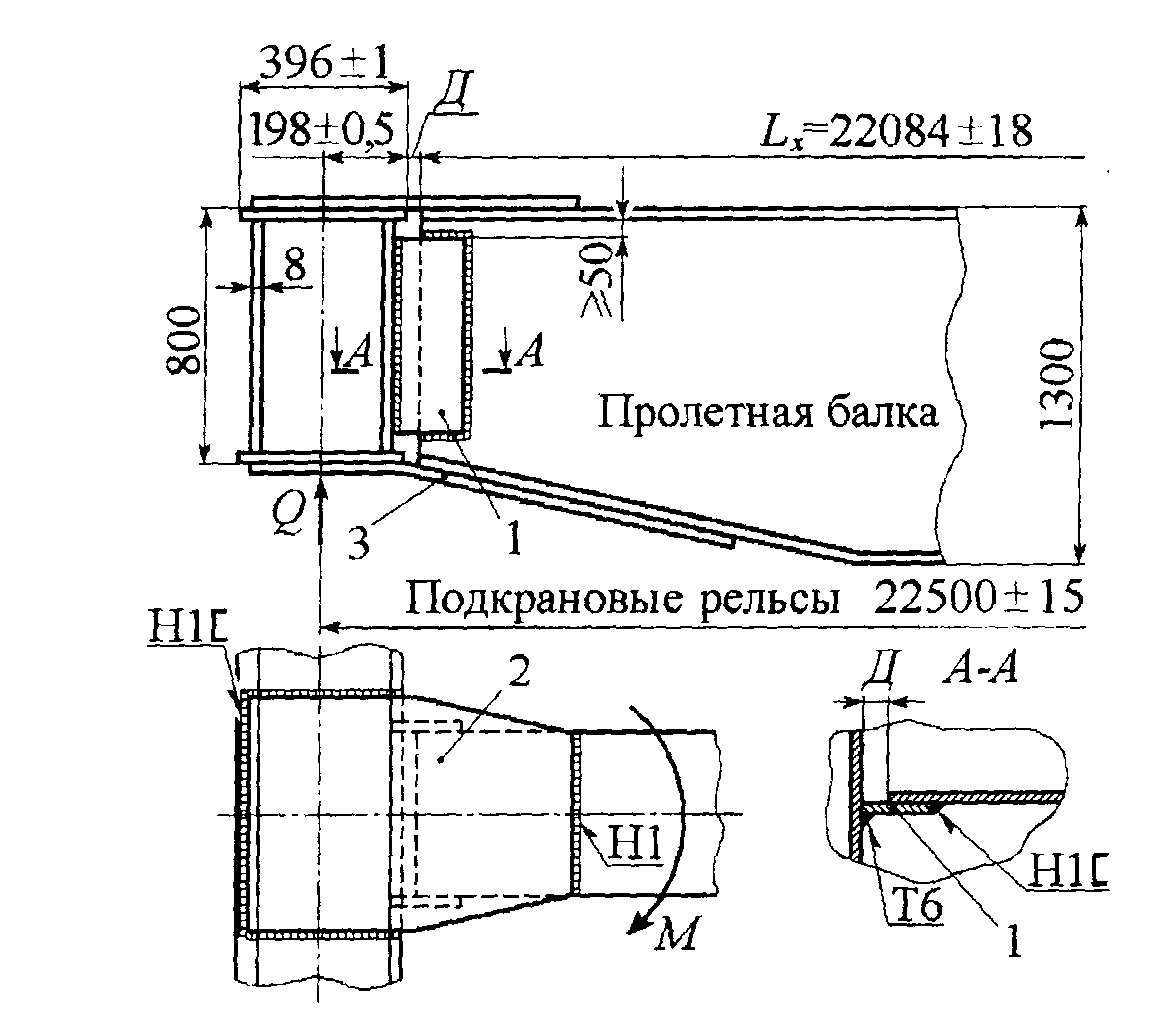

10.6.3. Сопряжение пролетных балок с концевыми

Соединение балок осуществляется с помощью накладок 1, 2, 3 (рис.10.8). Эти привариваемые накладки не только обеспечивают неизменность положения балок относительно друг друга, но и являются компенсаторами допусков присоединительных размеров.

При стыковке балок, чтобы выдержать необходим размер пролета LK=22500 мм, между пролетной и концевой балками предусматривается гарантируемый зазор Д, за счет которого регулируется положение пролетной балки относительно концевой.

Длина пролетной балки определяется из следующих условий. Горячекатаные стальные листы по ГОСТ 199903-74 при толщине δ=8 мм и ширине В=1800 мм выпускаются длиной до 12000 мм.

Для пролета крана 22500 мм стенка пролетной балки составляется из трех листов длиной около 22500:3=7500 мм. Такое деление стенки необходимо также для обеспечения строительного подъема.

Задавшись зазором Д=10 мм (рис. 10.8), определяют минимальную длину балки:

![]() мм,

мм,

где а=198 мм — половина ширины пояса концевой балки.

Листы, составляющие стенку

пролетной балки, нарезаются по длине с

предельными отклонениями

![]() ,

что для заготовок длиной 7500 мм равно ±6

мм [21, табл.1.43]. Таким образом, длина

пролетной балки LХ=22084±18

мм.

,

что для заготовок длиной 7500 мм равно ±6

мм [21, табл.1.43]. Таким образом, длина

пролетной балки LХ=22084±18

мм.

Минимальный зазор при указанном допуске

![]() мм,

мм,

а максимальный

![]() мм.

мм.

Расположение накладок 1, 2, 3 и сварных швов см. на рис.10.8.

Рис. 10.8. Стыковка пролетной балки с концевой

10.7. РАЗМЕЩЕНИЕ РЕБЕР ЖЕСТКОСТИ

Гибкость стенки пролетной балки в ее средней части

![]()

Здесь h и δC — высота и толщина стенки соответственно.

Обычно при 160<SС<265

для малоуглеродистой стали устанавливают

поперечные и одно продольное ребро

жесткости. Поперечные

ребра (диафрагмы)

выполняются из листового проката. Ширину

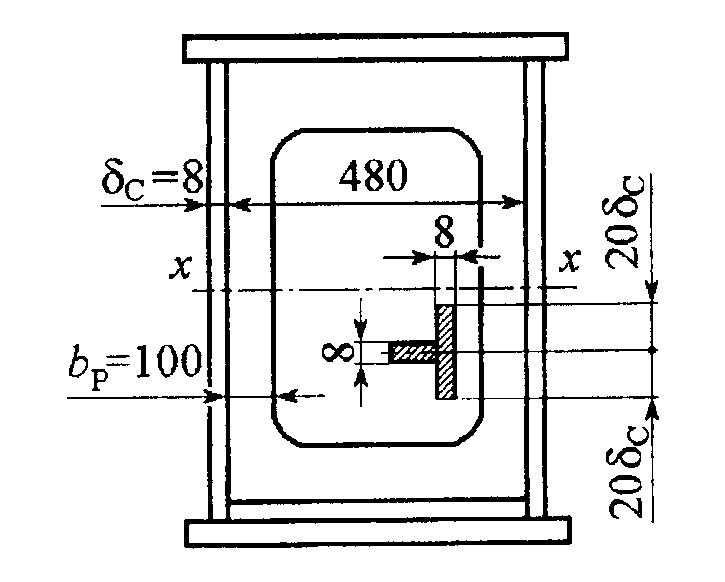

выступающей части ребра (рис. 10.9)

определяют по условию:

![]() мм.

мм.

Принимается ширина bР=90

мм. Толщина ребра из

условия обеспечения его устойчивости:

![]() мм.

мм.

Момент инерции ребра

относительно плоскости стенки должен

быть

![]() м4,

фактический же с учетом двух частей

стенки шириной 20δС

по обе стороны от

ребра

м4,

фактический же с учетом двух частей

стенки шириной 20δС

по обе стороны от

ребра

![]() м4.

м4.

Рис. 10.9. Установка большой диафрагмы

Поскольку

![]() м4,

увеличим толщину ребра до δР=8

мм, а ширину bP

до 100 мм. Тогда

м4,

увеличим толщину ребра до δР=8

мм, а ширину bP

до 100 мм. Тогда

![]() м4,

что больше требуемого

значения.

м4,

что больше требуемого

значения.

Шаг поперечных ребер для обеспечения прочности рельса должен быть

![]()

где

![]() — минимальный момент

сопротивления рельса; Rуп=350

МПа — нормативное сопротивление

материала рельса; D=128

кН — давление колеса тележки (см. рис.

4.3); γр=0,5

— коэффициент условий работы рельса.

— минимальный момент

сопротивления рельса; Rуп=350

МПа — нормативное сопротивление

материала рельса; D=128

кН — давление колеса тележки (см. рис.

4.3); γр=0,5

— коэффициент условий работы рельса.

В соответствии с этими

условиями при ширине поверхности

катания колеса (диаметром DK=400

мм) В1

=80 мм(табл.7.1)

устанавливается рельс с шириной головки

![]() мм.

Этому размеру соответствует рельс Р43,

минимальный момент сопротивления

которого

= 208 см3

(табл. 10.2).

мм.

Этому размеру соответствует рельс Р43,

минимальный момент сопротивления

которого

= 208 см3

(табл. 10.2).

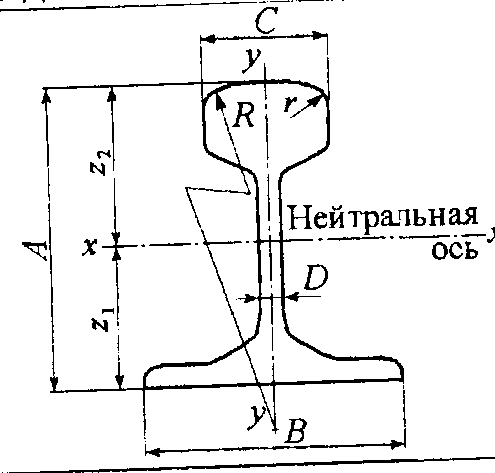

Таблица 10.2

Основные данные железнодорожных рельсов

|

|||||||||

Тип рельсов |

Основные размеры, мм |

ГОСТ на конструкцию и размеры |

|||||||

A |

B |

C |

D |

R |

r |

||||

Р8 Р11 Р18 |

65 80,5 90 |

54 66 80 |

25 32 40 |

7 7 10 |

- 95 90 |

5 7 9 |

ГОСТ 6368-82 |

||

Р24 Р43 Р50 |

108 140 152 |

92 114 132 |

51 70 72 |

10,5 14,5 16 |

200 300 500 |

10 13 15 |

ГОСТ 7173-54 ГОСТ 7174-75 |

||

1Р65 2Р65 |

180 180 |

150 150 |

75 75 |

18 18 |

500 500 |

15 13 |

ГОСТ 8161-75 |

||

|

|||||||||

Тип рельсов |

Расчетные данные |

Масса 1 м рельса, кг |

|||||||

Площадь поперечного сечения, см2 |

z1, см |

z2, см |

Моменты инерции, см4 |

Моменты сопротивления, см3 |

|||||

Jx |

Jy |

W1 |

W2 |

W3 |

|||||

|

|

|

|||||||

Р8 Р11 Р18 Р24 Р43 Р50 1Р65 2Р65 |

10,76 14,28 22,88 31,79 57 65,99 82,65 82,79 |

2,89 3,96 4,31 5,33 6,85 7,05 8,13 8,17 |

3,61 4,09 4,69 5,47 7,15 8,15 9,87 9,87 |

60,21 126,6 238,4 497,8 1489 2011 3540 3573 |

9,88 17,06 40,68 86,1 260 375 564 572 |

20,86 31,99 55,36 93,39 217,3 285 435 - |

16,66 30,93 50,81 91,02 208,3 247 358 - |

3,66 5,17 10,17 18,72 45 55 75 76 |

8,42 11,18 17,91 24,90 44,65 51,67 64,72 64,98 |

При этих параметрах шаг поперечных ребер

![]() м.

м.

Учитывая, что верхний пояс

пролетной балки достаточно тонок, для

обеспечения его прочности при действии

местных напряжений от давления колес

тележки принимаем конструктивно шаг

малых диафрагм

![]() мм, шаг больших диафрагм lБ=3lМ=3·1200=3600

мм.

мм, шаг больших диафрагм lБ=3lМ=3·1200=3600

мм.

Проверка прочности поперечного ребра по условию работы его верхней кромки на сжатие делается по формуле

![]()

где

![]() -

длина линии контакта рельса и пояса над

ребром; B=0,114м

- ширина подошвы рельса Р43 (см. табл.

10.2). Тогда

-

длина линии контакта рельса и пояса над

ребром; B=0,114м

- ширина подошвы рельса Р43 (см. табл.

10.2). Тогда

![]() м,

D=128

кН; R=243

МПа - расчетное

сопротивление материала при сжатии;

м,

D=128

кН; R=243

МПа - расчетное

сопротивление материала при сжатии;

![]() - расчетная зона распределения давления

колеса по ребру;

- расчетная зона распределения давления

колеса по ребру;

![]() м4-

момент инерции пояса;

м4-

момент инерции пояса;

![]() м4

- момент инерции рельса (см. табл. 10.2);

м4

- момент инерции рельса (см. табл. 10.2);

![]() - коэффициент условий работы.

- коэффициент условий работы.

Тогда

![]() м.

м.

Таким образом, напряжение

сжатия

![]() Па,

что намного меньше допустимого

напряжения т0R

= 0,855 • 243 = 208 МПа.

Па,

что намного меньше допустимого

напряжения т0R

= 0,855 • 243 = 208 МПа.

Проверку прочности верхнего пояса между диафрагмами необходимо проводить в силу того, что он испытывает напряжения от местного изгиба, деформируясь совместно с рельсом.

Величины местных напряжений:

вдоль оси балки

![]() (10.1)

(10.1)

поперек оси балки

(10.2)

(10.2)

В этих выражениях l=1,2 м — расстояние между диафрагмами; δП=0,008 м — толщина пояса; μ— коэффициент Пуассона; JP=14,89·10-6 м4 — момент инерции рельса; b=0,48м — размер «в свету» между стенками балки.

![]() МПа.

МПа.

Подставив числовые значения параметров в формулы (10.1) и (10.2), имеем:

![]() МПа,

МПа,

МПа.

МПа.

Прочность пояса с учетом напряжений σx общего изгиба балки проверяется по приведенным напряжениям для плоского напряженного состояния:

![]() (10.3)

(10.3)

Подставим в это уравнение параметры, полученные выше:

![]() МПа.

МПа.

Расчетное сопротивление материала:

![]() МПа>129

МПа,

МПа>129

МПа,

и следовательно, прочность верхнего пояса обеспечена.

Местная устойчивость стенок при действии нормальных напряжений обеспечивается установкой диафрагм. Проверка производится по условию (8.11):

![]()

где

![]() -

критическое напряжение, при котором

происходит потеря устойчивости.

-

критическое напряжение, при котором

происходит потеря устойчивости.

Подставив значения толщины δС и высоты стенки h в середине пролета, имеем

![]() МПа.

МПа.

Отношение нормальных

напряжений (σx

=138,9 МПа) к критическим

![]() ,

что говорит о достаточно высокой

устойчивости стенок.

,

что говорит о достаточно высокой

устойчивости стенок.

Продольное ребро жесткости.

При жесткости 160≤S≤265,

как указывалось в начале раздела,

рекомендуется ставить одно продольное

ребро. В нашем примере

![]() ,

и в силу незначительного превышения

границы необходимость установки

продольного ребра жесткости отпадает.

,

и в силу незначительного превышения

границы необходимость установки

продольного ребра жесткости отпадает.