- •Введение

- •1. Конструкционные материалы

- •1.1. Требования к материалам

- •1.2. Выбор марки стали

- •1.3. Сварочные материалы

- •2. Методы расчета

- •3. Расчетные случаи нагружения. Нормативные и расчетные нагрузки, их комбинации

- •3.1. Нормативные и расчетные нагрузки

- •3.2. Комбинации нагрузок

- •4. Величины нагрузок и расчетные схемы их приложения

- •4.1. Величины вертикальных нагрузок

- •4.1.1. Собственный вес пролетной части моста

- •4.1.2. Сосредоточенные неподвижные нагрузки

- •4.1.3. Сосредоточенные подвижные нагрузки

- •4.2. Расчетные схемы приложения вертикальных нагрузок

- •4.3. Величины горизонтальных нагрузок и расчетные схемы их приложения

- •4.3.1. Горизонтальные силы инерции при разгоне (торможении) крана

- •4.3.2. Сила перекоса моста

- •4.3.3. Давление ветра

- •5. Расчет размеров поперечного сечения пролетных балок с подтележечным рельсом по оси пояса

- •6. Расчет размеров поперечного сечения пролетной балки с рельсом над стенкой

- •6.1. Общие положения

- •6.2. Расчет размеров поперечного сечения

- •6.3. Нагрузки от эксцентриситета

- •6.4. Прочность и устойчивость стенок

- •6.4.1. Стенка под рельсом

- •6.4.2. Свободная стенка

- •6.5 Расчет основной поперечной диафрагмы - рамы

- •6.6. Продольные ребра жесткости

- •7. Компоновочные схемы мостов

- •7.1. Общие принципы компоновки

- •7.2 Четырехколесные краны грузоподъемностью 5...50 т

- •7.2.1. Концевые балки

- •7.3. Краны грузоподъемностью 80...320 т

- •7.4. Строительный подъем пролетных балок

- •8. Рамещение ребер жесткости

- •8.1. Общие принципы

- •8.2. Обеспечение прочности подтележечного рельса

- •8.3. Проверка прочности верхнего пояса

- •8.3.1. Участок между диафрагмами

- •8. 3.2 Пояс над диафрагмой

- •8.3.3. Проверка выносливости пояса

- •8.3.4. Местная устойчивость стенок

- •8.3.5. Установка поперечных и продольных ребер жесткости

- •8.3.6. Конструктивные исполнения ребер жесткости

- •9. Сварные соединения элементов металлоконструкций

- •9.1 Общие положения

- •9.2. Стыковые соединения

- •9.3. Соединения с угловыми швами

- •9.3.1. Расчетные сечения соединений

- •9.3.2. Тавровые соединения

- •9.3.3. Нахлесточные соединения

- •10. Пример расчетов металлических конструкций

- •10.1. Исходные данные

- •10.2. Выбор материала конструкции

- •10.3. Расчетные нагрузки

- •10.3.1. Нагрузки от веса моста

- •10.3.2. Нагрузки от веса кабины и механизмов передвижения

- •10.3.3. Нагрузки от веса груза и тележки

- •10.4. Наибольший изгибающий момент от вертикальных нагрузок

- •10.5 Определение оптимальных размеров поперечного сечения пролетной балки

- •10 5.1. Расчет размеров в средней части пролета из условия обеспечения прочности

- •10.5.2. Расчет размеров в средней части пролета из условия обеспечения статической жесткости

- •10.5.3. Определение размеров поперечного сечения пролетной балки

- •10.6. Компоновочная схема моста

- •10.6.1. Балки

- •10.6.2. Компоновка механизма передвижения крана

- •10.6.3. Сопряжение пролетных балок с концевыми

- •10.8. Строительный подъем пролетных балок

- •10.9. Прочность пролетной балки при ее общем изгибе в двух плоскостях

- •10.10. Сварной шов, соединяющий накладку с концевой балкой

- •10.11. Сварной шов, соединяющий пояс со стенкой

- •11. Организация выполнения курсовой работы. Требования по объему и оформлению

- •11.1. Компоновочная схема

- •11.2. Сборочные чертежи металлоконструкций

- •11.3. Содержание и оформление текстовых документов

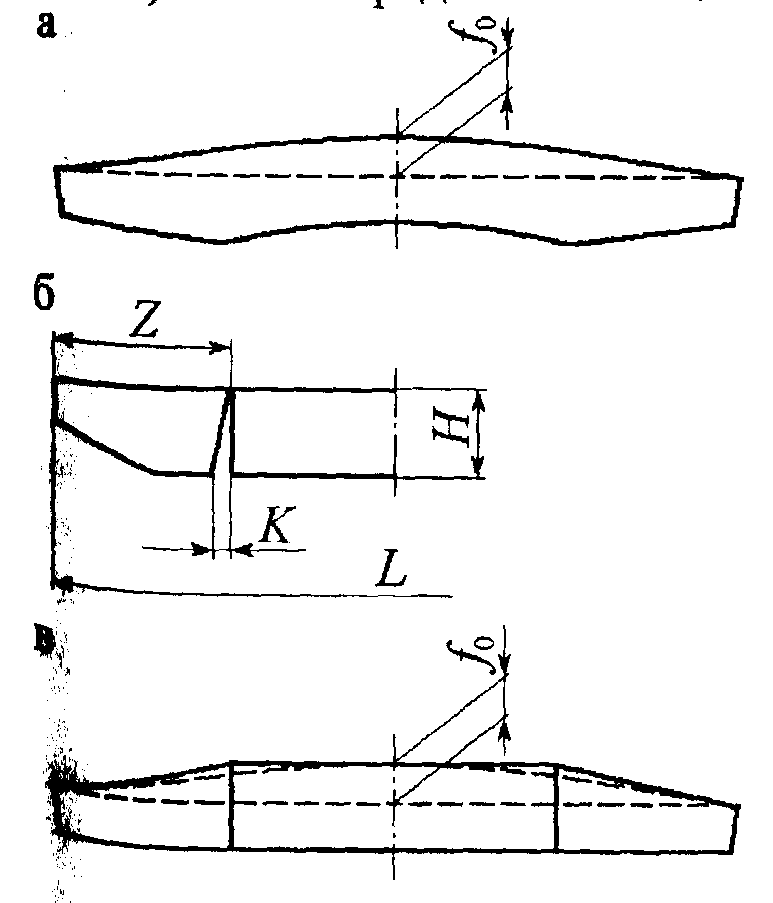

7.4. Строительный подъем пролетных балок

При пролетах мостов более 17 м пролетным балкам должен придаваться строительный подъем f0, м, который должен быть

![]() (7.13)

(7.13)

где

![]() — прогиб пролетной

балки, м, от действия постоянных и

подвижных нагрузок соответственно; L

— пролет крана, м.

— прогиб пролетной

балки, м, от действия постоянных и

подвижных нагрузок соответственно; L

— пролет крана, м.

Прогиб

![]() (7.14)

(7.14)

где

![]() —

нормативная распределенная нагрузка,

кН/м; E—модуль

упругости материала, МПа; J1x

— момент инерции

балки при изгибе в вертикальной плоскости,

м4.

—

нормативная распределенная нагрузка,

кН/м; E—модуль

упругости материала, МПа; J1x

— момент инерции

балки при изгибе в вертикальной плоскости,

м4.

Теоретический закон изменения

ординаты строительного подъема по

пролету

![]() принимают обычно в

виде синусоиды (рис. 7.22, а).

принимают обычно в

виде синусоиды (рис. 7.22, а).

![]() (7.15)

(7.15)

По технологическим причинам линию строительного подъема выполняют ломаной за счет раскроя листов в виде трапеций (рис. 7.22, б, в) или путем соответствующей раскладки листов. Скос при схеме раскроя

![]() (7.16)

(7.16)

При других схемах раскроя (с большим количеством листов) скосы определяют аналогичным образом.

Рис. 7.22. Образование строительного подъема

Зачастую расчетная клиновая подрезка К оказывается меньше, чем допуск на раскрой листов, поэтому преимущественным способом получения строительного подъема является раскладка листов при соблюдении максимально допустимых зазоров для стыковых соединений.

8. Рамещение ребер жесткости

8.1. Общие принципы

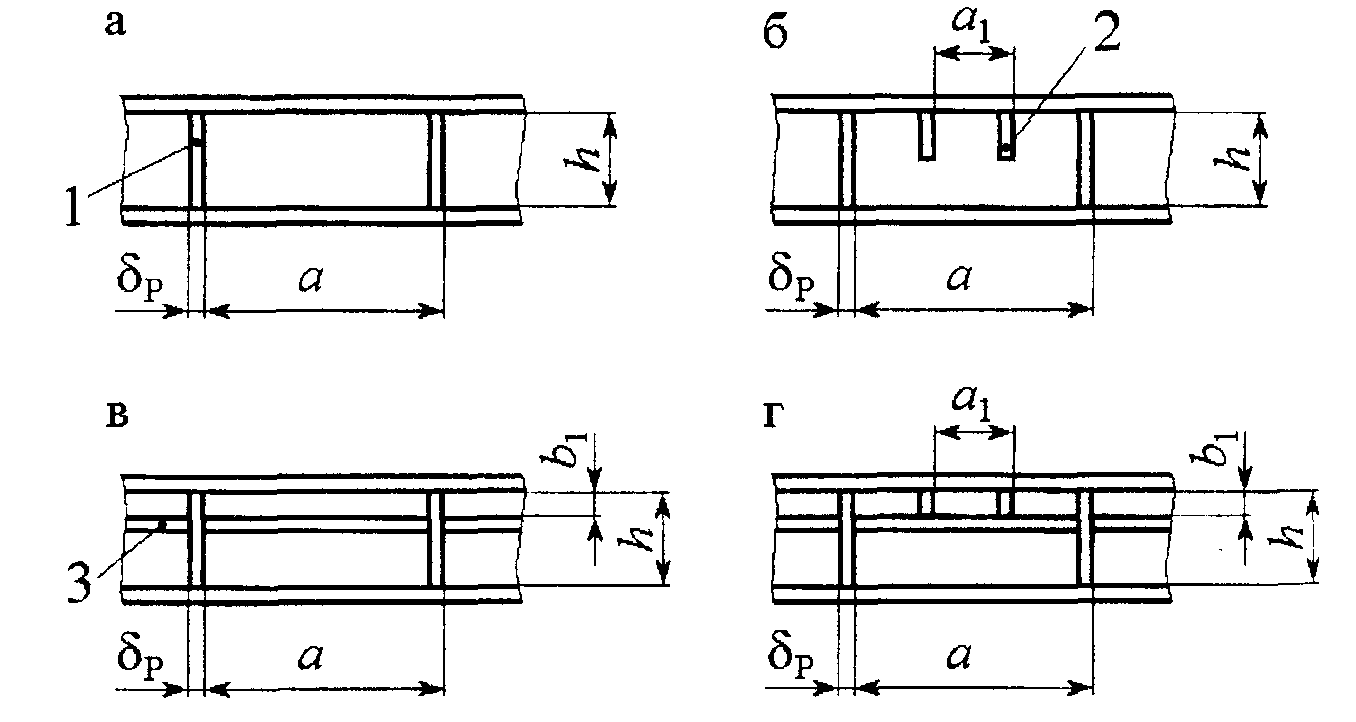

В полости балки могут устанавливаться большие и малые поперечные ребра (диафрагмы) и продольные ребра жесткости. Варианты их размещения показаны на рис. 8.1.

Рис. 8.1. Варианты размещения ребер жесткости

Большие диафрагмы (поз. 1) предназначены, в первую очередь, для обеспечения неизменности поперечного сечения балки. Во-вторых, большие (поз. 1) и малые (поз. 2) диафрагмы обеспечивают прочность рельса и верхнего пояса балки под рельсом. Наконец, большие и малые диафрагмы совместно с продольным ребром (поз. 3) обеспечивают местную устойчивость стенок в сжатой зоне.

Определение параметров, необходимых для установки ребер жесткости, рекомендуется производить в следующем порядке:

- определяется минимальный шаг диафрагмы из условия прочности рельса;

- проверяется прочность пояса между диафрагмами, при необходимости корректируется расстояние между ними;

- проверяется устойчивость стенок при принятом шаге диафрагм, решается вопрос о необходимости установки малых диафрагм и продольных ребер жесткости;

- производится расчет конструктивных размеров диафрагм и продольных ребер с проверкой прочности и жесткости;

- окончательно принимается схема установки диафрагм и продольных ребер.

8.2. Обеспечение прочности подтележечного рельса

Из условия обеспечения прочности рельса [4] шаг между диафрагмами должен быть не более

![]() ,

(8.1)

,

(8.1)

где

![]() —

минимальный момент сопротивления

рельса;

—

минимальный момент сопротивления

рельса;

![]() — нормативное сопротивление материала

рельса: для крановых рельсов типа КР -

350 МПа; для железнодорожных рельсов

типов Р50, Р65 и Р75 при наличии термообработки

- 700 МПа; для рельсов остальных типов,

включая узкоколейные - 300 МПа; D

— давление колеса

тележки;

— нормативное сопротивление материала

рельса: для крановых рельсов типа КР -

350 МПа; для железнодорожных рельсов

типов Р50, Р65 и Р75 при наличии термообработки

- 700 МПа; для рельсов остальных типов,

включая узкоколейные - 300 МПа; D

— давление колеса

тележки;

![]() —

коэффициент условий работы рельса,

принимаемый с учетом группы режима

работы крана:

—

коэффициент условий работы рельса,

принимаемый с учетом группы режима

работы крана:

Группа режима |

А1—-АЗ |

А4,А5 |

А6, А7 |

А8 |

|

0,7 |

0,5 |

0,4 |

0,3 |

По условию (8.1) решается вопрос о шаге l1 диафрагм. Большие диафрагмы могут устанавливаться с переменным или постоянным шагом. При этом шаг диафрагм не должен превышать 2h при h>100δC и 2,5h при h<100δС.

Малые диафрагмы в случае необходимости устанавливаются с шагом, кратным шагу больших диафрагм, однако если выявляется, что установка продольного ребра жесткости не требуется, установка малых диафрагм по схеме рис. 8.1,б нежелательна, так как в зоне нижней кромки диафрагмы возникает высокая концентрация напряжений, что может привести к образованию в стенке усталостных трещин.