- •Вопрос 1. Физические и тепловые явления при резании

- •Вопрос 3. Износ ри.

- •Вопрос 2. Режущий инструмент. Его геометрические характеристики.

- •Вопрос 7. Повышение износостойкости и упрочнение режущего инструмента

- •Вопрос 9. Классификация инструментальных материалов.

- •Вопрос 10. Общая схема сил, действующих на резец в процессе резания.

- •Вопрос 11. Стружкообразование при резании. Методы стружкодробления.

- •Вопрос 8. Период стойкости.

- •Вопрос 13. Инструментальное обеспечение станков с чпу.

- •14. Стандартизация режущего инструмента.

- •Вопрос 16. Износ и стойкость протяжек.

- •Вопрос 17. Режимы резания при сверлении. Виды сверл и их геометрические характеристики.

- •Вопрос 18. Режимы резания при фрезеровании. Виды фрез

- •Вопрос 19. Режимы резания при шлифовании, абразивный инструмент

- •Вопрос 20. Достоинства применения сборного режущего инструмента с смп.

- •Вопрос 21. Критерии оптимизации процесса резания

- •Вопрос 23. Влияние смазывающе-охлаждающих жидкостей (сож) на процесс резания

- •25.Теплофизические характеристики процесса резания.

- •4.5.6.12.15.22.24. Классификация фрез, достоинства и недостатки, область применения. Расчет и проектирование конструктивных и геометрических параметров инструмента (на примере торцовой фрезы).

- •4.5.6.12.15.22.24. Описание свёрл.

- •Вопрос 4,5,6,12,15,22,. Описание инструмента шевер.

14. Стандартизация режущего инструмента.

Стандартизация и метрология распространена во всех промышленно развитых странах. Особенно широко ее возможности используются в России, где стандарты имеют силу закона - они обязательны для всех предприятий и организаций.

Главной задачей метрологии и стандартизации является создание прогрессивной системы нормативно – технической документации (НТД) и ее внедрение и применение при разработке, производстве и эксплуатации продукции, удовлетворяющей потребности народного хозяйства, населения, обороны страны и экспорта.

Стандарт – нормативный документ, содержащий ряд требований к промышленным изделиям, сырью, транспорту, инструменту и т.д. Стандартизация обеспечивает единство применяемых терминов и предельно четкое и однозначное понимание их содержания. С 1984 года введены в действие ГОСТы, предусматривающие ряд терминов и понятий для всех режущих инструментов.

Различают инструмент лезвийный (с заданным числом лезвий установленной формы) и абразивный (рабочая часть которого состоит из абразивных зерен).

По направлению вращения инструмент делят на право, и леворежущий. По форме инструмент делят дисковый (осевая длина меньше его диаметра), цилиндрический (режущие кромки расположены на цилиндрической поверхности), конический (режущие кромки на конической поверхности) и т.д.

В зависимости от конструкции различают цельный (изготовленный из одной заготовки), составной (сварной, клеенный, паянный), сборный (с разъемным соединением частей) и комбинированный.

По методу крепления инструмент делят на насадной (с посадочным отверстием) и хвостовой.

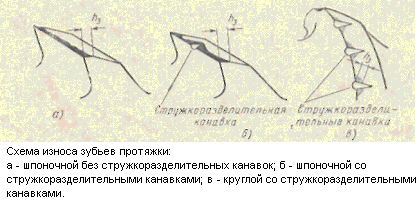

Вопрос 16. Износ и стойкость протяжек.

В общем случае зуб протяжки изнашивается по задней поверхности, по уголкам, по ленточке (у калибрующих зубьев) и по передней поверхности. Наиболее характерным и чаще всего лимитирующим износом является износ по задней поверхности h3 (рис. 347).

Учитывая, что протяжка в основном применяется как чистовой инструмент (исключение составляют наружные протяжки), за критерий износа принимаем технологический износ — ухудшение чистоты поверхности, искажение геометрии или изменение размеров протягиваемых поверхностей.

Максимально

допустимый износ по задней поверхности

зуба и уголкам

стружкоразделительных канавок принимается

(при обработке стали и чугуна) в пределах:

для цилиндрических протяжек до 0,2 мм,

для

шлицевых и шпоночных до 0,3 мм.

Средние периоды стойкости для быстрорежущих протяжек из сталей Р9, Р 18 рекомендуются следующие: а) для протяжек шпоночных (с шириной паза 10 мм) 120 мин при обработке стали и 180 мин при обработке чугуна; б) для шлицевых протяжек диаметром 32—52 мм 420 при обработке стали и 600 мин при обработке чугуна; в) для цилиндрических протяжек (диаметром 30 мм) 180 мин при обработке стали и 270 мин при обработке чугуна.

Средние стойкости протяжек выражаются также в суммарной длине протянутых поверхностей в метрах.

Вопрос 17. Режимы резания при сверлении. Виды сверл и их геометрические характеристики.

Скорость

резания

для

различных точек режущей кромки сверла

различна: на периферии сверла скорость

резания наибольшая, а

по мере приближения к оси сверла она

уменьшается и в центре равна нулю.

В расчет принимается наибольшая скорость

резания на периферии:

![]() где

D

-

диаметр сверла в

мм; п -

число оборотов сверла в минуту.

где

D

-

диаметр сверла в

мм; п -

число оборотов сверла в минуту.

Подача (s мм/об.) — величина перемещения сверла вдоль оси за один его оборот. У сверла две главные режущие кромки; подача, приходящаяся на каждую из них,

![]()

Как

и при токарной обработке, подачу можно

измерять и в миллиметрах

за 1 мин

(минутная

подача):

![]()

Толщина среза а измеряется в направлении, перпендикулярном к режущей кромке:

![]()

Ширина

среза b

измеряется

вдоль режущей кромки и равна ее

длине:

![]()

Под

глубиной резания при

сверлении

подразумевается расстояние от обработанной

поверхности до оси сверла, т. е.

![]()

При

рассверливании глубина резания![]() ,где

D

-

диаметр сверла в мм;

,где

D

-

диаметр сверла в мм;

D0 - диаметр ранее просверленного отверстия в мм.

Толщина

среза при рассверливании определяется

так же, как и при сверлении в сплошном

материале:

![]()

Ширина

среза при рассверливании ![]()

Машинное время при сверлении и рассверливании

где L - полный путь, проходимый сверлом в направлении подачи, в мм;

I - глубина сверления в мм (глубина отверстия);

Δ - величина перебега (1-2 мм);

п - число оборотов сверла в минуту;

s - подача в мм/об;

у- величина врезания в мм; у =-D/2∙ ctgφ.

Сверло – осевой режущий инструмент для образования отверстий в сплошном материале и увеличения диаметра имеющегося отверстия. Сверла являются одним из самых распространенных видов инструментов. Сверла изготавливают из легированной стали 9ХС, быстрорежущих сталей Р6М5 и др., и оснащенные твердым сплавом ВК6, ВК8, ВКЮ-М и др.

Спиральные сверла. Спиральные сверла имеют наибольшее распространение и состоят из следующих основных частей: режущей, калибрующей или направляющей, хвостовой и соединительной. Главные режущие кромки сверла прямолинейны и наклонены к оси сверла под главным углом в плане φ. Режущая и калибрирующая части сверла составляют ее рабочую часть, на которой образованы две винтовые канавки, создающие два зуба, обеспечивающие процесс резания.

Твердосплавные сверла. Для сверления заготовок из чугуна, цветных металлов, пластмассы, мрамора, гранита и других неметаллических материалов применяют твердосплавные сверла. При сверлении заготовок из сталей эти сверла редко применяют из-за нестабильности работы (поломки, выкрашивания и незначительного увеличения производительности при их эксплуатации).

Сверла диаметром от 5 до 30 мм оснащают пластинами или коронками из твердого сплава. Недостатками конструкции

сверл с напайной пластиной из твердого сплава являются ослабление корпуса в месте расположения пластины и расположение места припайки пластины в зоне резания, что может приводить к их отпаиванию в процессе работы.

Перовые сверла имеют более простую конструкцию по сравнению со спиральными. Режущую часть этих сверл выполняют в виде пластин из быстрорежущей стали или оснащают с пластинами из твердого сплава. Они обладают повышенной жесткостью, и их применяют для обработки поковок, ступенчатых и фасонных отверстий и отверстий малых диаметров (меньше 1 -1,5 мм).

Сверла диаметром свыше 10 мм делают сварными или сборной конструкции. Угол при вершине сверла 2φ выбирают так же, как и для спиральных сверл.

Шнековые сверла изготавливают диаметром от 3 до 30 мм, их применяют для сверления отверстий длиной до 30 диаметров в стальных заготовках и до 40 диаметров в чугунных. Эти сверла изготавливают из быстрорежущей стали. Для лучшего отвода стружки угол наклона винтовых канавок ω = 60°. Стружечные канавки у шнековых сверл имеют в осевом сечении прямолинейный треугольный профиль с закруглением во впадине.

Сверла одностороннего резания. Эти сверла делят на сверла с внутренним подводом СОЖ и наружным отводом стружки и на сверла с наружным подводом СОЖ и внутренним отводом стружки. Сверла первого типа изготавливают диаметром от 3 до 30 мм. Сверла делают из быстрорежущей и оснащают пластинами или коронками из твердого сплава. Пластины и коронки припаивают.

Головки кольцевого сверления предназначены для обработки отверстий диаметром от 30 мм и выше. Головки диаметром от 30 до 60 мм делают цельными из быстрорежущей стали или оснащают напайными пластинами из твердого сплава. Головки диаметром 70 мм и больше изготавливают со вставными зубьями из быстрорежущей стали или зубьями, оснащенными пластинами из твердого сплава.

Сердцевина и поперечная кромка сверла. Размер (диаметр) сердцевины у спиральных сверл является важнейшим элементом. При недостаточном диаметре сердцевины сверло будет менее жестким, а следовательно, будет выдерживать меньшие крутящие моменты. С другой стороны, при уменьшении сердцевины значительно уменьшается осевое усилие и облегчается процесс сверления, так как уменьшается поперечная кромка.

Ширина пера, b выбирается из соображений прочности сверла, а ширина канавки - из условия достаточного пространства для помещения стружки и отвода ее от режущей кромки во время работы сверла. Обычно принимают ширину пера равной ширине канавки, т. е. при двух перьях равной 1/4 окружности сверла. Однако для сверл с большим углом ω ширину канавки следует немного увеличивать.

Ленточка f - узкая полоска зуба, отшлифованная по диаметру, принимается обычно в пределах (0,06—0,07) диаметра сверла по ширине и (0,03—0,02) диаметра сверла по высоте. Ленточка - важный элемент; от нее зависит направление сверла и потери на излишнее трение при сверлении.

Длина lo рабочей части сверл приводится в соответствующих стандартах. Как общая длина сверла, так и длина рабочей части влияет на жесткость сверла, поэтому там, где нет необходимости применять длинные сверла (например, при центровании), следует применять укороченные сверла, чтобы уменьшить опасность поломки.

Форма хвостовика сверла определяется методом крепления сверла. Мелкие сверла (диаметром до 10-12 мм) изготовляются с цилиндрическим хвостовиком и закрепляются в зажимных патронах. Более крупные сверла изготовляются обычно с коническим хвостовиком.