- •1. Этапы проектирования режущего инструмента.

- •2. Два принципиальных подхода к решению задач проектирования режущих инструментов, их преимущества и недостатки.

- •3. Порядок проектирования рабочей части режущих инструментов и ее конструктивные особенности (форма клина).

- •4. Порядок проектирования присоединительной части режущих инструментов и ее конструктивные особенности.

- •5. Порядок проектирования направляющей части режущих инструментов и ее конструктивные особенности.

- •6. Выбор геометрических параметров режущей части: γ, α, ρ, λ .

- •7. Выбор геометрических параметров режущей части: φ, φ1, r .

- •9. Технико-экономические показатели проектирования режущих инструментов.

- •12. Схемы образования профиля резьбы, их реализация в различных видах резьбовых инструментов.

- •13. Способы установки резьбового резца.

- •15. Конструктивное оформление режущей части комплектных метчиков.

- •16. Графическое профилирование режущей части обкаточного резца.

- •18. Профилирование фасонных резцов.

- •25. Программное обеспечение сапр инструмента.

- •21. Требования, предъявляемые к сапр.

- •19. Организация работ по автоматизации проектирования на предприятии и место в ней сапр инструмента.

- •20. Типы задач, решаемые сапр.

- •22. Структура и содержание сапр инструмента.

- •24. Информационное обеспечение сапр инструмента.

13. Способы установки резьбового резца.

Способы установки резьбового резца. Проектирование резьбовых резцов

У чистовых резьбовых резцов передний угол γ часто равняется нулю, и его передняя поверхность совмещается с осевой плоскостью детали, в этом случае форма режущей кромки резца будет тождественна профилю впадины нарезаемой резьбы в осевом сечении.

Однако у твердосплавных резьбовых резцов угол при вершине ε делается меньше угла профиля резьбы на 30’ - 1°, это объясняется тем, что при скоростном нарезании резьбы на практике наблюдается некоторое разрушение её профиля (из-за нароста, вибрации, температурных изменений).

Задний угол на вершине резцов α=8°÷15°.

Задние углы на боковых кромках в статическом положении можно определить

![]() .

.

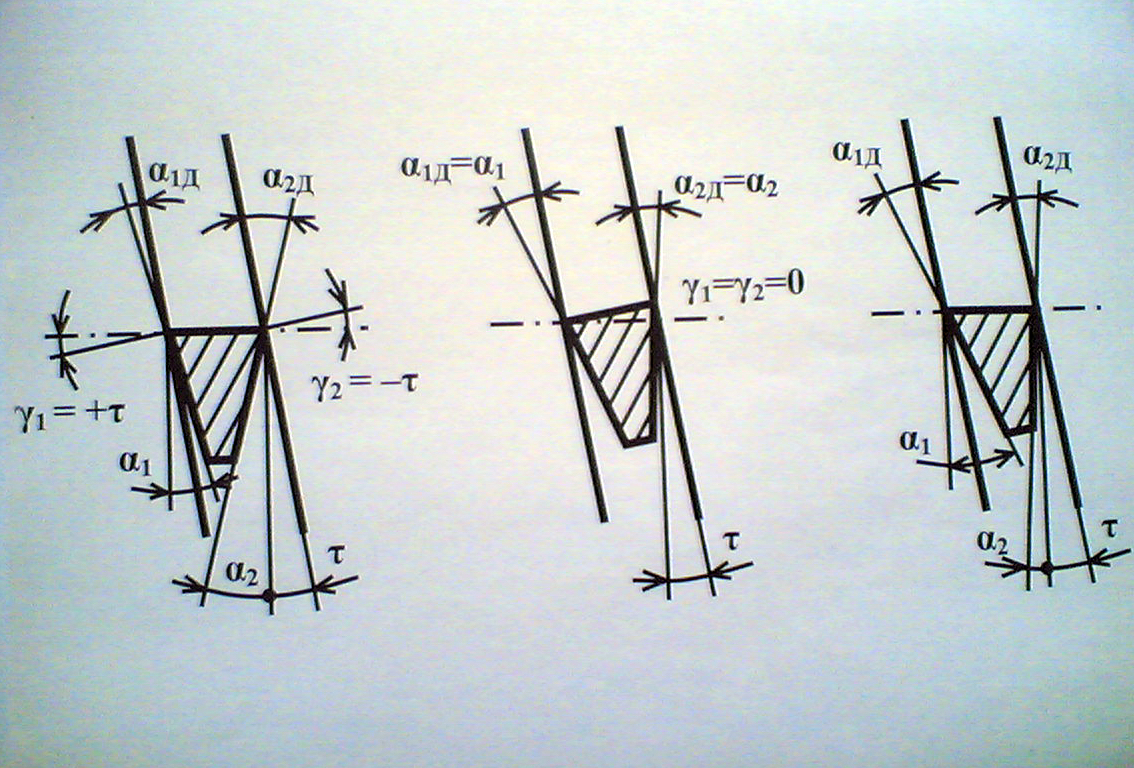

Однако в процессе нарезания резьбы углы на боковых кромках изменяются в связи с тем, что обрабатываемая поверхность является винтовой. На кромке находящейся впереди по ходц резца задний угол α1 уменьшается на угол τ до α1Д, а на другой боковой кромке α2 увеличивается на угол τ до α2Д (τ – угол подъёма нарезаемой резьбы).

У треугольных резьб уклон профиля 55°÷60°. Углы подъёма τ не большие (τ=3°÷4°) и на практике их влияние обычно не учитывают, т.е. делают резцы с одинаковыми задними углами α1 и α2 (8°÷10°).

Для многозаходных и трапециидальной резьб угол τ уже большой и его надо учитывать при назначении задних углов резца.

При нарезании резьбы установка передней поверхности резца параллельно оси (γ=0° в статическом положении) даёт возможность получить точный профиль резьбы, однако в процессе обработки действительные передние углы γ1 и γ2 изменяются на угол τ – это приводит к ухудшению условий резания на режущей кромки с передним углом γ2, а при очень больших τ, так же к ослаблению режущей кромки с положительным передним углом γ1, поэтому данный способ установки применяется (схема а), только при чистовом нарезании с небольшим сечением стружки.

Установка передней

поверхности перпендикулярно витку

фрезы (схема б) создаёт благоприятные

и равные условия резания на обеих

сторонах профиля

![]() ,

но для обеспечения точного прямолинейного

профиля резьбы режущей кромке необходимо

предать криволинейную форму, что

усложняет проектирование и его

изготовление, поэтому такая схема

применяется только при черновом

нарезании.

,

но для обеспечения точного прямолинейного

профиля резьбы режущей кромке необходимо

предать криволинейную форму, что

усложняет проектирование и его

изготовление, поэтому такая схема

применяется только при черновом

нарезании.

Чаще всего применяют

установку резцов расположение передней

поверхности параллельно оси детали, но

с равными действительными задними

углами

![]() ,

т.е. при проектировании и изготовлении

резца учитывается конкретный угол τ

подъема нарезаемой резьбы

,

т.е. при проектировании и изготовлении

резца учитывается конкретный угол τ

подъема нарезаемой резьбы

![]() .

.

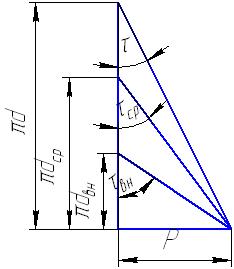

Задние углы у резьбовых резцов с угловым профилем резьбы (треугольный, трапециидальный) имеют переменные значения вдоль режущей кромки, из-за зависимости угла τ от диаметра, на котором находится рассматриваемая точка.

Из построения видно, что при неизменном шаге Р, с увеличением диаметра от внутреннего dВН до наружного d угол τ уменьшается.

14. Комплекты метчиков. Схемы вырезания профиля резьбы при комплектном изготовлении метчиков.

Основными расчетными параметрами режущей части метчика является:

- длина l1 от торца до начала калибрующей части (длина режущей части, длина заборного конуса);

- угол заборного конуса φ;

Эти параметры

связаны между собой зависимостью:

![]() ,где

d

– наружный диаметр метчика; dт

– диаметр по торцу.

,где

d

– наружный диаметр метчика; dт

– диаметр по торцу.

Диаметр по торцу

и фаска обеспечивают плавный вход

метчика в отверстие, поэтому должна

соблюдаться зависимость:

![]() ,

где D1

– диаметр отверстия под резьбу.

,

где D1

– диаметр отверстия под резьбу.

Длина L1 режущей части в основном задается в зависимости от вида отверстия (сквозное, глухое), типа метчика (машинный, гаечный и т.д.) и номер метчика в комплекте.

Конструкция и работоспособность комплектных метчиков зависит от схемы распределения нагрузки между ними.

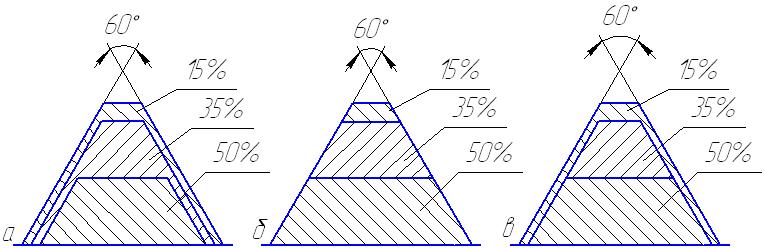

По первой схеме (а) припуск предусмотрен по наружному и среднему диаметрам, резание по всему профилю резьбы каждый последующий метчик защищает резьбу по сторонам, поэтому предварительные метчики не нуждаются в точном исполнении, как чистовой.

Чистовой метчик снимает металл по всей длине профиля резьбы, что приводит при сравнительно не большой длине заборной части значительным толщинам среза и способствует повышению интенсивности износа инструмента. Эта схема (а) получила наибольшее распространение для метрических резьб.

Схема (б) предусматривает сохранение неизменным среднего диаметра резьбы, по этой схеме припуск между метчиками распределяется только за счёт понижения наружного диаметра резьбы. Преимущества этой схемы заключается в разгрузке чистового метчика, она применяется при обработке трапециидальных резьб, имеющих довольно широкие допуски, также при обработке высокопрочных и жаропрочных материалов.

В случаях нарезания резьбы с жёсткими (маленькими) допусками можно рекомендовать комбинированную схему (в), при которой черновой и промежуточный метчики имеют припуск только по наружному диаметру, а чистовой метчик калибрует резьбу по всему диаметру.

При нарезании трапециидальных резьб важно обеспечить самозатягивание метчика в начальный период его работы.

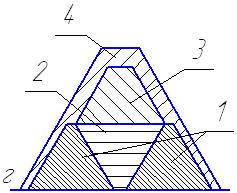

На схеме (г) одна из возможных комбинированных схем резания для комплектных метчиков для обработке крупных резьб, которая реализуется с помощью чернового комбинированного метчика.

В соответствии со схемой (г) наружный диаметр первого метчика близок к среднему диаметру нарезаемой резьбы и он снабжён двойной заборной частью, первая – нарезает двухзаходную резьбу (слой 1), а второй – заборной частью срезает лишнюю нитку резьбы (слой 2) и создаётся впадина с припуском на последующую обработку. Данная схема обеспечивает лучшие условия для самозатягивания за счёт уменьшения ширины вершинной режущей кромки. Второй и третий метчики комплекта имеют обычные конструктивные выполнения рабочей части и срезают соответственно слои 3 и 4.

Количество метчиков в комплекте зависит от размеров профиля нарезаемой резьбы и свойств обрабатываемого материала.