- •§ 1. Гибкие подъемные и тяговые органы

- •§ 2. Барабаны, блоки и звездочки

- •3. Грузозахватные устройства

- •2 Cosy

- •§ 4. Тормоза и остановы

- •§5. Привод грузоподъемных машин Ручной привод

- •§ 6. Ходовые колеса кранов

- •§ 7. Простые грузоподъемные машины

- •§ 8. Поворотные и велосипедные краны

- •§ 9. Железнодорожный дизельэлектрически й кран к-501

- •§ 10. Мостовые краны

- •10 18 50 120 Подъема грейфера 36

- •975Цмех

- •§ 11. Ленточные конвейеры

- •§ 12. Элеваторы

- •§ 13. Ковшовые и крюковые конвейеры

- •§ 14. Роликовые конвейеры

§5. Привод грузоподъемных машин Ручной привод

Ручной привод применяют в ручных лебедках, талях, тяговых колесах при ремонтно-монтажных работах и в технологическом оборудовании, работающем кратковременно с небольшими нагрузками. Применяют его также в мостовых поворотных кранах небольшой грузоподъемности.

Передаточное число всех ручных механизмов определяют отношением момента груза к моменту рукоятки.

Ручная лебедка (рис. 39) имеет гладкий канатный барабан, открытые зубчатые колеса, рукоятку, тормоз с храповиком и станину, в которой закреплены опорные подшипники. Передаточное число ручной лебедки

^ Mrjap Q’0,5.0

~~ M-рук ~~ рЩ мех

где Q — вес груза в н (кГ);

Р — усилие на рукоятке в н (кГ)\ а — плечо рукоятки в м\

D — диаметр барабана в м.

К. п. д. лебедки

Чмех Чбар ^\зп Пгг>

где г\баР — к. п. д. барабана, равный 0,98;

Цзп — к. п. д. зубчатой передачи, равный 0,93; т)„— к. п. д. подшипников, равный 0,98.

Передаточные числа отдельных передач определяют по формуле

Рис.

39. Схема ручной лебедки

]

III

коятке при продолжительной работе равно 70—80 н (7—8 кГ). При кратковременной работе это усилие может быть развито до 100 н (10 кГ), а при кратковременной работе с большими перерывами — до 150 н (15 кГ). При работе двух рабочих учитывают коэффициент неравномерности приложения нагрузки, равный 0,75.

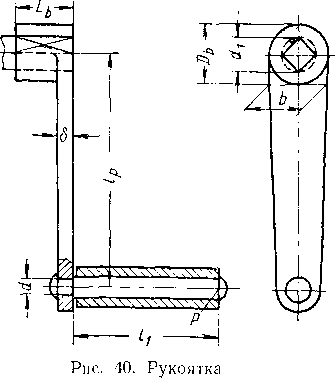

Высоту вала, на котором укреплена рукоятка, следует рекомендовать в пределах 1 м от уровня пола. Рукоятки изготовляют из кованой стали Ст. 3. Рекомендуемые размеры рукояток приведены в табл. 8.

Диаметр стержня ручки в месте крепления к рукоятке рассчитывают из уравнения прочности изгиба по моменту

Миз = Р1Х нм (кГм); т„3 = < [сг]ыз =

= 6^8 Кн/см2 (600^800 к/7сж2);

,

\Г

Ph

0=1/

■.

, .—

см.

г 0,1 [а]„ з

Опасное сечение рукоятки F = Ь8 рассчитывают на совместное действие изгиба и кручения по приведенному моменту:

Мпр = \Гм\р н'см (кГ ■см); миз = Pip к • гм (кГ ■ см);

Мкр = 0,5Р/Х н-см (кГ-см)-, сг = < [а]из н!смг \\Псм%).

Размеры

элементов приводных рукояток в мм

(рис. 40)

Количество

рабочих

Db

Lb

и

lP

1

2

’■s-Гчг

сч'с?

I

1

ОО

со

(1-1,5)

dy

(1-1,5)

dL

250—350

400—500

300—400

300—400

Рис.

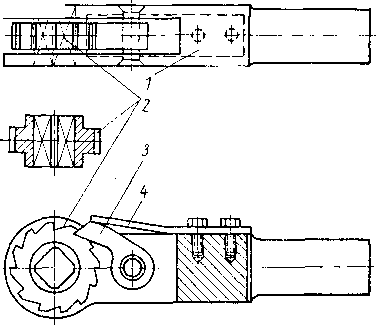

41. Трещотка действует

момент Трещотка

(рис. 41) представляет собой прямую

рукоятку 1,

к

которой крепится собачка 3,

находящаяся в зацеплении с храповиком

2

и прижатая к нему пластинкой 4.

Храповик имеет квадратное отверстие,

которым он надевается на квадрат- |—г~ж~

ный конец вала. При повороте рукоятки

собачка проскальзывает по зубьям

храповика, при обратном повороте собачка

упирается в зуб храповика и поворачивает

вал.

Трещотка

(рис. 41) представляет собой прямую

рукоятку 1,

к

которой крепится собачка 3,

находящаяся в зацеплении с храповиком

2

и прижатая к нему пластинкой 4.

Храповик имеет квадратное отверстие,

которым он надевается на квадрат- |—г~ж~

ный конец вала. При повороте рукоятки

собачка проскальзывает по зубьям

храповика, при обратном повороте собачка

упирается в зуб храповика и поворачивает

вал.

Тяговые колеса применяют в ручных приводах, расположенных высоко над полом (в ручных мостовых кранах, шиберах, крышках нагревательных печей). Обычно их насаживают на приводные валы подъемных механизмов.

На вал тягового колеса

М-Р

-jp

н-м(кГ-м),

где Р — усилие, приложенное к цепи одним рабочим, равное 150— 200 н (15—20 кГ) при продолжительной и 400 н (40 кГ) при кратковременной (до 5 мин) работе.

Электрический привод

Электрический привод в подъемно-транспортных машинах получил наибольшее распространение благодаря ряду преимуществ, к которым относятся большая экономичность (потребление тока происходит только в рабочее время, а в часы перерывов он не расходуется), централизация источника тока, простота устройства передачи и подвода энергии к двигателю, готовность к работе

61

в любое время, простота и легкость управления, возможность дистанционного управления.

Электропривод подъемно-транспортных машин требует сложного электрооборудования, к которому относятся электродвигатели, приводящие во вращение все механизмы кранов; пусковые сопротивления, служащие для плавного спуска груза, регулирования скорости и торможения электродвигателей, тормозные электромагниты, предназначенные для оттормаживания тормозов, устанавливаемых на механизмах; контакторные панели для управления электродвигателями; командоконтроллеры, с помощью которых производится включение контакторов и реле; конечные выключатели, автоматически останавливающие или замедляющие движение механизмов в конце пути; защитные панели, предназначенные для защиты электродвигателей от перегрузок и коротких замыканий.

Род тока и величину напряжения выбирают, сообразуясь с существующей силовой сетью и особенностью работы оборудования цехов. Для изменения рода тока служат умформеры, или выпрямители, которые преобразовывают переменный ток в постоянный.

Постоянный ток в современных металлургических цехах применяют для кантовальных и скиповых лебедок, литейных кранов, завалочных электровозов, что объясняется большой перегрузочной способностью двигателей постоянного тока в пусковой период.

Режим работы крановых электродвигателей повторно-кратковременный ПВ = 15%, ПВ = 25%, ПВ = 40%.

Электродвигатели и генераторы постоянного тока не отличаются по конструкции друг от друга и обладают свойством обратимости. В зависимости от того, как включена обмотка возбуждения, различают электродвигатели с последовательным (сериесные), параллельным (шунтовые) и смешанным (компаундные) возбуждением.

При последовательном возбуждении обмотка возбуждения соединена с якорем последовательно и имеет малое число витков толстого провода, через который проходит весь ток якоря электродвигателя. При параллельном возбуждении обмотка возбуждения соединена с якорем параллельно и состоит из большого числа витков тонкой проволоки.

Электродвигатели с последовательным возбуждением пускаются в ход при полной нагрузке. В короткое время они развивают большой, так называемый, начальный вращающий момент, который приблизительно в 2,5—3 раза больше нормального вращающегося момента, развиваемого электродвигателем при часовой работе.

Главное преимущество электродвигателя с последовательным возбуждением заключается в том, что его число оборотов устанавливается соответственно нагрузке, он легко воспринимает перегрузку благодаря автоматическому снижению числа оборотов. Это свойство регулирования рабочих скоростей в широких пределах является основным мотивом применения электродвигателей по

следовательного возбуждения в кранах, несмотря на большую стоимость аппаратуры управления, высокую стоимость подвода энергии и эксплуатации этих электродвигателей сравнительно с электродвигателями переменного тока.

Преимуществом электродвигателей с последовательным возбуждением является экономичный (не больший, чем действительно необходимый) расход электроэнергии. Положительным является также свойство таких электродвигателей при падении напряжения в сети не снижать резко обор.отов, а при сильной перегрузке работать без искрения коллектора, а также регулировать скорость при опускании груза путем автоматического перехода работы электродвигателя на режим генератора.

Электродвигатели с последовательным возбуждением имеют тот недостаток, что в их коллекторе при искрении и загрязнении легко вызывается соединение одной пластинки с другой, а иногда обугливается катушка якоря и возможно короткое замыкание. Кроме того, внезапное сбрасывание нагрузки в таких электродвигателях вызывает сильное увеличение числа оборотов, связанное с так называемым явлением разбега. Однако сил трения в передачах обычно бывает достаточно, что парализует разбег и поэтому последний не представляет эксплуатационной опасности.

К общим недостаткам всех электродвигателей постоянного тока относятся большая трудоемкость в изготовлении, сравнительно большой вес самого электродвигателя и его электрооборудования пуска и управления, большие эксплуатационные расходы.

Электродвигатель с параллельным возбуждением обладает меньшим начальным вращающим моментом, чем электродвигатель последовательного возбуждения той же мощности. Число оборотов шунтовых электродвигателей постоянно при всякой нагрузке.При перегрузке такие электродвигатели сгорают.

Шунтовые электродвигатели применяют в механизмах передвижения с быстроходной трансмиссией, в шпилях, подъемниках и т. д.

В кранах, работающих на постоянном токе, используют электродвигатели КПДН, МП и ДП; последний тип электродвигателя отличается меньшими габаритами и повышенными эксплуатационными качествами.

Закрытые асинхронные электродвигатели МТ переменного тока с фазовым ротором и электродвигатели МТК с короткозамкнутым ротором применяют на кранах. Эксплуатационные преимущества асинхронных электродвигателей заключаются в упрощенном уходе, это объясняется простотой конструкции ротора, контактные кольца которого меньше подвержены повреждениям, чем коллектор электродвигателя постоянного тока.

При опускании груза происходит торможение, так как электродвигатель в этом случае работает как генератор, исключая возможность сильного разбега при падении нагрузки. Переключение на генераторный режим происходит автоматически путем переключения двух фаз обмотки статора в направлении, противоположном начальному вращению. Скорость ротора электродвигателя снижается, затем он останавливается, после чего развивает скорость в обратном направлении.

Недостатком электродвигателей переменного тока при работе в подъемных механизмах является одинаковая скорость подъема больших и малых грузов.

Выбор электродвигателя по режиму работы. Различают длительный, кратковременный и повторно-кратковременный режимы работы электродвигателей.

При длительном режиме электродвигатель может работать неограниченно долго с полной нагрузкой не перегреваясь. При кратковременном режиме период работы электродвигателя настол?ко мал сравнительно с паузами, что он успевает охладиться до температуры окружающей среды

Крановые электродвигатели работают в повторно-кратковременном режиме, при котором периоды кратковременной работы с продолжительным периодом пауз (остановок) достаточны для охлаждения электродвигателя. При указанном режиме электродвигатель нагревается меньше, чем при длительной непрерывной работе, и поэтому ею можно больше нагружать.

Характеристикой режима работы электродвигателей является относительная продолжительность включения, выражаемая в %: ПВ = 15%, ПВ = 25%, ПВ = 40%. Чем больше продолжительность включения, тем меньшую нагрузку может нести электродвигатель.

В паспорте обычно указывают мощность электродвигателя при ПВ = 25%. В этом случае расчетную продолжительность включения учитывают при определении расчетной мощности

NРас = NH0M | кет,

где NH0M —мощность электродвигателя при ПВ = 25%;

N рас — расчетная мощность электродвигателя при заданном значении продолжительности включения;

ПВН0М — номинальная относительная продолжительность включения, равная 25%;

ПВрш. — расчетное значение относительной продолжительности включения.

Пример. Определить необходимую мощность асинхронного кранового электродвигателя, работающего с нагрузкой 25 кет при п ~ 730 об/мин в течение 15 сек с паузой 35 сек.

Определим относительную продолжительность включения при N ном = — 25 кет:

пв - Т5ТК100 - 30" л’“ ~25 Kif " 225

По каталогу электродвигатель МТ-51-8 имеет мощность N — 22 квт при п — = 723 об/мин.

Конечные выключатели. Установка на кранах автоматических ограничителей подъема и конечных выключателей предотвращает возможность аварии в случае несвоевременного выключения электродвигателя машинистом крана.

Ограничители подъема устанавливают на тележке, а конечные выключатели для автоматической остановки тележки и моста — в соответствующих местах рельсовых путей, учитывая величину пути торможения. На мостовых кранах применяют преимуще-

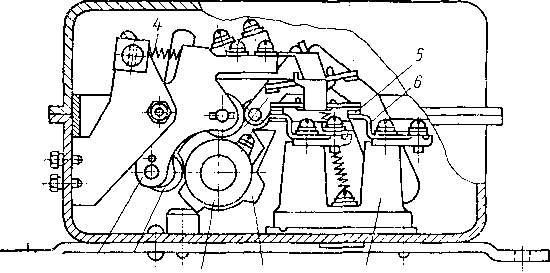

Рис.

42. Схема установки рычажного конечного

выключателя на мосту крана

ственно рычажные конечные выключатели (рис. 42) благодаря большей жесткости и надежности их в работе по сравнению со шпиндельными. При этом рычажный конечный выключатель 1 укрепляют на мосту крана, а отводную линейку 4 — на тележке. При приближении тележки к выключателю отводная линейка нажимает на ролик 3 коленчатого рычага 2 и поворачивает его вокруг шарнира, размыкая контакты. При обратном ходе тележки груз 5 возвращает рычаг в первоначальное положение, замыкая при этом контакты.

Для механизмов передвижения применяют выключатели КУ-131 и КУ-132, для механизмов подъема — выключатель КУ-133.

Контактный мостик 5 рычажного конечного выключателя (рис. 43) закреплен на контактном рычаге 3, прижатом в замкнутом положении пружиной 4 к неподвижному контакту 6, укрепленному на стойке 7. При повороте приводного рычага отводной линейкой валик 1 вращается, храповик 8 поворачивает ролик 2 и размыкает контакты.

Размыкание закрытого контакта происходит принудительно, а замыкание осуществляет пружина.

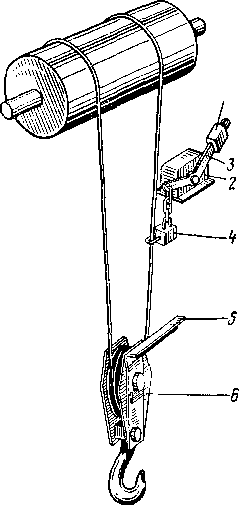

В конечных выключателях 2, ограничивающих подъем груза (рис. 44), к коленчатому рычагу 3 подвешен груз 4, удерживающий рычаг в положении, при котором контакты замкнуты. Когда груз при подъеме крюка с помощью угольника 5, укрепленного на обойме 6 крюка, приподнимется, рычаг 3 поворачивается вокруг оси за счет контргруза 1; при этом электрическая цепь разрывается.

Надежное действие конечных выключателей обеспечивает нормальную остановку крана, предотвращая наезды кранов друг на друга или на концевые упоры. Если предохранительные устройства не отрегулированы или неисправны, то наезды кранов не-

/

/

3

2 18 7

Рис.

43. Схема рычажного конечного выключателя

избежны. Они неизбежны также в тех случаях, когда величина фактического пути торможения недостаточна. Чтобы удлинить этот путь, устанавливают длинные отклоняющие линейки. Однако ввиду перекоса кранов, негоризонтальности подкрановых рельсов и других причин длинные отклоняющие линейки работают менее надежно, чем короткие, и не всегда воздействуют на конечные выключатели. В связи с этим представляет интерес включение тормозов в работу при помощи фотоэлементов.

Qv

квт,

Q — грузоподъемность в н (кГ); v — скорость подъема груза в м/сек;

'Цмех — к- п- Д- механизма.

По каталогу подбираем электродвигатель в соответствии жимом работы, родом тока и напряжением.

Определяем число оборотов барабана по формуле

бОвкан

с

ре-

1,оар

где

D

—

диаметр барабана в м;

Vkoh

—

скорость

каната на барабане в м/сек.

vKaH

=

mv,

где

т

— кратность полиспаста;

v

—

скорость подъема груза в м/мин.

Передаточное

число механизма подъема определяем по

формуле

•

_

пав_'

пбар

Передаточным

числом механизма подъема груза называют

от-

ношение числа оборотов

электродвигателя к числу оборотов

бара-

бана.

По передаточному числу выби-

раем

типовой редуктор.

Более

точный расчет ведется с уче-

том

динамических явлений и заключает-

ся

в следующем: /

1.

Определяем статический момент,

приведенный

к валу электродвигателя,

QD

где

пдв

— число оооротов электродвигателя

в минуту; tp

—

время разгона (1,2—1,5) в сек.

Определяем

динамический момент, затрачиваемый на

ускорение вращающихся масс:

(Мдин)п

= (1,1-1,15) - н

■ м

(кГ ■ и),

где

i

—

передаточное число редуктора; Q

—

грузоподъемность в н

(кГ).

Определяем динамический момент,

затрачиваемый на ускорение поступательно

движущихся масс:

QD2nde

«•

м(кГ

■ м),

н-м(кГ-м),

где

GD2np

—

маховой момент ротора электродвигателя

(приведен в каталоге), муфты, тормозного

диска в н-м2

(кГ-ж2);

(1,1^-1,15) — коэффициент, учитывающий

инерцию вращающихся масс зубчатых

колес, барабанов и блоков

GD2np

=

{\GD~)ротора

+ -f-

~\~(GD

)тормозного

диска1

^ * №

{&Г

* №

)•

Рис.

44. Схема установки грузового конечного

выключателя крюка крана

2/ш'г|л

Щдин)

I

3751

ntii1

,ш:х

Определяем пусковой момент на валу электродвигателя Мпуск = №ст + (Мдин) I + {Мдин)\\.

Мощность электродвигателя выбираем по статической нагрузке и проверяем перегрузку, допускаемую при пуске, по формуле

Мп

<[К].

н

Мощность выбираемого по каталогу электродвигателя определяется при относительной продолжительности включения ПВ = = 25%; она должна быть больше или равна расчетной.

При проектировании механизмов подъема заливочных и разливочных кранов', имеющих два синхронно работающих механизма главного подъема и два электродвигателя, мощность каждого из которых принимают равной 70% от суммарной мощности,

Nдв — 0,7 NH0M,

где NHoM — расчетная суммарная мощность двух электродвигателей.

При проектировании механизмов подъема грейферных кранов с двумя одинаковыми механизмами для подъема и зачерпывания груза мощность каждого из электродвигателей принимают равной половине суммарной расчетной мощности, так как в подъеме груженого грейфера участвуют оба электродвигателя

дг = (Q + °)v квт 2-102t|*m ’

где Q — вес материала в н (кГ);

G — вес грейфера в н (кГ); v — скорость подъема грейфера в м/сек.

Расчет привода механизма передвижения тележки. Исходными данными для определения мощности электродвигателя механизма передвижения тележки являются грузоподъемность, вес тележки, скорость ее передвижения, время разгона и внешние условия работы.

Вес тележки определен ГОСТами 7464—54, 3332—54,6712—53 в зависимости от грузоподъемности, количества подъемных механизмов и особенности грузозахватных приспособлений.

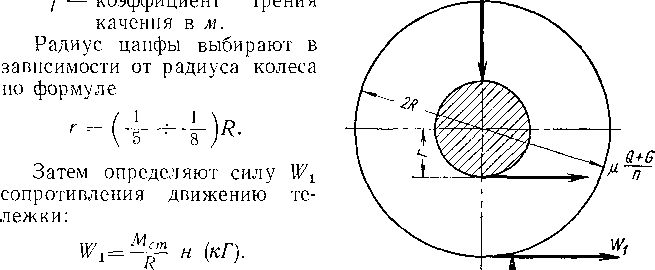

Пользуясь схемой сил, действующих на ходовое колесо тележки (рис. 45), определяют мощность электродвигателя механизма ее передвижения. С этой целью определяют сначала момент сопротивления движению тележки:

от силы трения скольжения в цапфе

Mi = (Q + G) \ы нм (кГм);

от силы трения качения колеса по рельсу М з = (Q + G) f нм (кГм).

Суммарный момент М сопротивления движению тележки с учетом трения реборд колеса о рельсы будет

Мст = а + М 2),

Мст = a (Q + G) (/ + fxr) н-ж (кГ-м),

где а — коэффициент, учитывающий трение в ребордах (а = = 2,5-4-3,5 при подшипниках качения; а =1,5 при подшипниках скольжения);

Q — грузоподъемность в н (кГ);

G — вес тележки в н (кГ);

|i — коэффициент сопротивления вращению от трения в подшипниках колеса; г — радиус цапфы в м; ~-

Z±G

Рис.

45. Схема сил, действующих на ходовое

колесо

С

учетом полученных данных статическая

мощность электродвигателя будет

п

![]()

где v — скорость передвижения тележки в м/сек;

Л мех — к- п- Д- механизма.

Дальнейший расчет сводится к определению передаточного числа и выбору редуктора механизма передвижения тележки; при этом определяют число оборотов ходового колеса тележки

пк = -—р- об!мин,

где пк — число оборотов колеса в минуту; v — окружная скорость колеса в м/сек; DK — диаметр колеса в м.

Передаточное число механизма

пдв Пк '

При более точных расчетах мощности электродвигателя передвижения тележки учитывают также динамические факторы:

динамический момент, затрачиваемый на ускорение поступательно движущихся масс:

(Q + G) D;\пл„

н-м (кг-му,

динамический момент, необходимый для ускорения вращающихся масс:

АЛ (1,1 4 1,15)GD'1ti()4 , г ,

Мдг = 5 2_ н-м (кГ-м);

полный момент на валу электродвигателя в период ускоренного движения

Mg — Mg1 -f- Мд2 4- Мст н-м (кГ-м);

полный момент на валу электродвигателя в период замедленного движения (тормозной момент)

Мт

= Мдх

+ Мд,

— Мст

н-м (кГ-м);

средний

квадратичный момент

Тележка

Ускорение

Равномерный

ход

Торможение

М

в

кГ

-м

t

в

сек

М

в

кГ-м

t

в

сек

М

в

кГ

-м

t

в

сек

Груженая

тележка . , .

мх

м2

^2

м3

h

Тележка

без груза ....

м4

^4

мь

h

ме

ЛА _ ч / + ЩЧ ,, „ Л,г ,Л

Мср J/ ^ н-м (кГ■ м),

где ПВ — продолжительность включения в долях единицы; ttt — общая продолжительность цикла в сек;

6) средняя квадратичная мощность

N3Ke = < NH0M кет.

Определение мощности электродвигателя механизма передвижения тележки с учетом ветровой нагрузки. Тележки кранов, работающих на складах слитков, готовой продукции и рудных дворах, подвержены воздействию ветровой нагрузки. При определении мощности электродвигателя данного типа тележек учитывают 70 момент сопротивления ветровой нагрузки, отнесенный к оси ходового колеса:

= W в ~ н-м (кГ ■ м),

где We — давление ветра на тележку в н (кГ)\ Wв определяется произведением удельного давления ветра q н-м2 (кГ-м2) на поверхность F м- тележки, подверженную воздействию ветра:

Wa = qF н (кГ).

Удельное давление ветра q принимают по ГОСТ 1451—42.

Зная момент сопротивления движению тележки от статической нагрузки, определяют суммарный момент сопротивления:

MLyM = Мст + Мв н-м (кГ-м),

Мсум = a{Q + G) ((.iг + f) + We~- н-м (кГ-м).

Момент, приведенный к валу электродвигателя,

М = н-м (кГ-м).

Мощность электродвигателя

Л 7 МПк

N = ^ квт.

9/5г]Л„

Пример. Рассчитать привод механизма подъема груза тележки мостового электрического крана грузоподъемностью 10 т, если скорость подъема rpvsa v^p = 20 м/мин, диаметр барабана 420 мм, кратность полиспаста 2, к. и. д. равен 0,85, время разгона электродвигателя 1,5 сек.

Определяем мощность электродвигателя:

Qvep 10 000-20

' “ 102-60^^ ~ 102-60-0,85 ’ Квт"

По каталогу выбираем электродвигатель МТ-62-10 мощностью N = 45 квт при пдв = 577 об/мин и ПВ = 25%, GD’pgm = 17,5 кГ/м2.

Скорость каната на барабане

икан = mvdp = 2-20 = 40 м/мин.

Число оборотов барабана

Пйар = Ш = злйм = 30,3 об/мин-

Передаточное число механизма

,= п^= 577 = 19 п6ар 30,3

По мощности и передаточному числу выбираем типовой горизонтальный двухступенчатый цилиндрический редуктор.

QD 10 ООО-0,42 2тщ ~ 2-2-19-0,85

Динамический момент поступательно движущихся масс:

^ __ Q°2nde 10 ООО - 0,423 -577 , „

( дин) I 375t pm2i2r\Mex 375-1,5-2М92-0,85 ’

Приведенный маховой момент вращающихся масс

(GD2)np = 1,2 (GD2)pom = 1,2-17,5 = 21 кГ-м2. Динамический момент вращающихся масс

iM

'i

|

ir

(Q^)np^de

,

,г 21-577 9

о г

(М<5г,н)ц = 1,15 =

1,15 -»==,

, _

= 24,8 кГ-ж.

<375£ р <375 • 1,5

Перегрузка электродвигателя

Д- __ М.пуск _ jMcm _+ {MgUH)i_ + (Л4<3ин)п

А4 cm М

65 + 1,48 + 24,8

= 1,4 < \К] — 2,5.

65

Пример. Рассчитать привод механизма передвижения тележки грузоподъем- ностью 10 т, если вес ее G = 5,6 т; скорость передвижения v = 40 м/мин; диаметр колеса 350 лш; диаметр цапфы 90 мм; приведенный коэффициент трения в буксах ходовых колес [Л = 0,01 (при подшипниках качения); коэффициент трения ходовых колес по рельсу / = 0,1 см; а = 2,5; к. п. д. т] = 0,9.

Определяем момент сопротивления движению тележки от статической нагрузки:

Мст = a (Q + G) (цг + /) = 2,5 (10 000 + 5600) (0,01 -0,045 + 0,001) =

= 56,5 кГ-м.

Число оборотов ходового колеса v 40

Пк = ^Ь== ЗЛ4^0Ж = 36'5 об!Мин■

Статическая мощность электродвигателя

ЛТ М-стАк 56,5-36,5 о ос ^

97^Г = 2'35 Квт-

Выбираем электродвигатель МТ-12-6 мощностью N = 3,5 квт при пдв — = 910 об/мин, ПВ = 25%, с маховым моментом якоря GD2 = 0,27 кГ-м2 и редуктор с передаточным отношением

, = {М1= 910 =25.

пк 36,5

Динамический момент, затрачиваемый на ускорение поступательно движу* щихся масс:

IO+G)D2nde (10 000 + 5600) О^2 Qln

Определяем динамический момент, затрачиваемый на ускорение вращающихся масс:

... , 1,1 GD2nd3 1,1-0,27-910 , . г (Мдин) и = 3757^ = —375Ж~ =1'6'[Г'Л

Перегрузка электродвигателя при пуске

js ^пуск {Мдан)\ 4" (Мдин)\\ Н~ __

Мст Мcm

_J6+L6 + S6:5. = lt3<m = 2i5.

56,5