- •§ 1. Гибкие подъемные и тяговые органы

- •§ 2. Барабаны, блоки и звездочки

- •3. Грузозахватные устройства

- •2 Cosy

- •§ 4. Тормоза и остановы

- •§5. Привод грузоподъемных машин Ручной привод

- •§ 6. Ходовые колеса кранов

- •§ 7. Простые грузоподъемные машины

- •§ 8. Поворотные и велосипедные краны

- •§ 9. Железнодорожный дизельэлектрически й кран к-501

- •§ 10. Мостовые краны

- •10 18 50 120 Подъема грейфера 36

- •975Цмех

- •§ 11. Ленточные конвейеры

- •§ 12. Элеваторы

- •§ 13. Ковшовые и крюковые конвейеры

- •§ 14. Роликовые конвейеры

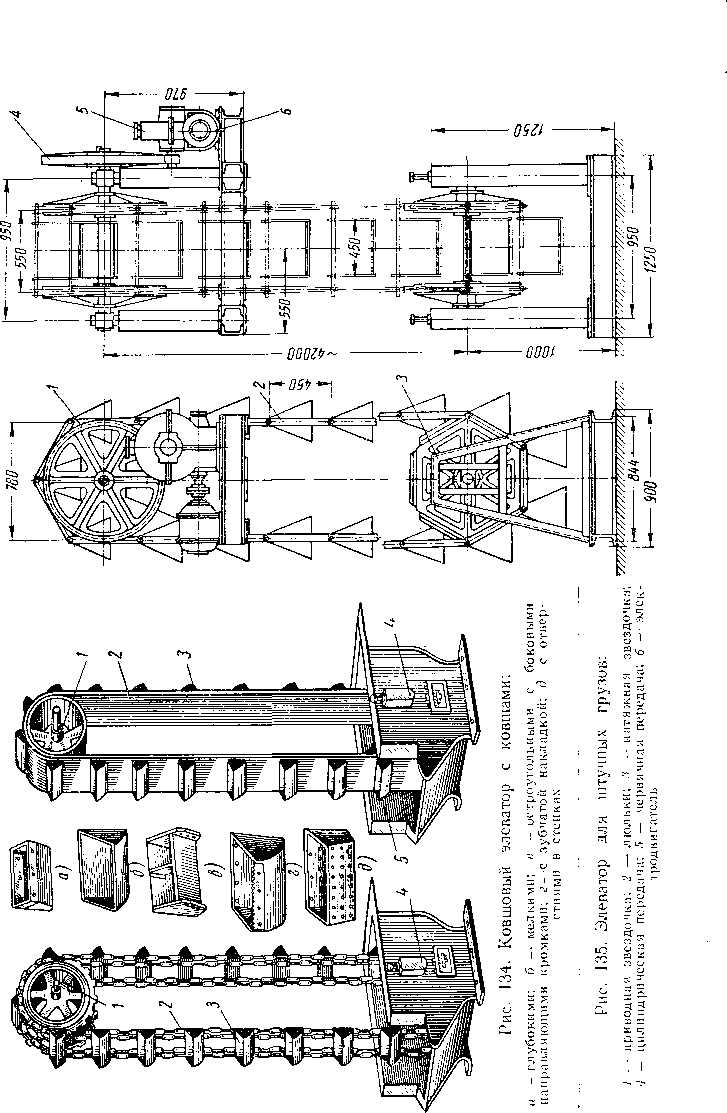

§ 12. Элеваторы

Элеваторы служат для подъема сыпучих или штучных грузов вертикально или под большим углом (70—75°). Ковшовые элеваторы сыпучих грузов (рис. 134) на металлургических заводах применяют для подачи огнеупорных порошков и угля, элеваторы штучных грузов (рис. 135) применяют для подачи огнеупорного кирпича при ремонте воздухонагревателей доменных печей.

Тяговым органом в элеваторах служат прорезиненные ленты или цепи (одна или две). Одноцепные и ленточные элеваторы применяют при небольших нагрузках и малой производительности. Преимущественное распространение получили двухцепные элеваторы. Ковшовый элеватор для подъема сыпучих грузов имеет

приводной механизм 1 (рис. 134), натяжной механизм 4, размещенный в загрузочном башмаке 5, и тяговый орган 2 (цепь или лента), к которому прикреплены сварные ковшы 3. В верхней части элеватора находится разгрузочное устройство. Легкий разъемный кожух обеспечивает безопасность эксплуатации и возможность доступа к узлам элеватора при ремонтах. Элеваторы, применяемые для обезвоживания промываемого угля, имеют ковши с отверстиями.

Производительность ковшового элеватора определяется по формуле

= т/ а ?

где i о — емкость ковша в л\

г(з — коэффициент заполнения; а — шаг ковша в м.

Из формулы производительности можно определить погонную емкость ковшей

По найденной погонной емкости, пользуясь каталогами, выбирают ширину и шаг ковша [12]. Выбранный ковш проверяют на соответствие наибольшему размеру кусков ашах:

А атахт,

где А — вылет ковша в м;

т — коэффициент, равный 2—2,5 при содержании 10—25% кусков размером ашах и 4,25—4,75 при 50—100% таких кусков.

Мощность электродвигателя привода ковшового элеватора определяют по формуле

кет,![]()

где Н — высота элеватора между осями приводного и натяжного барабанов (звездочек, блоков) в м\

Кэ — коэффициент, зависящий от типа элеватора и его производительности [12]; у — насыпная масса материала в т/м3-, г] = 0,85 — к. п. д. механизма привода.

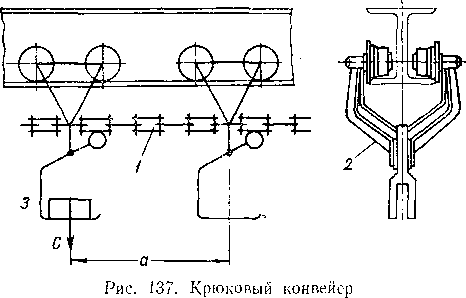

§ 13. Ковшовые и крюковые конвейеры

Ковшовые конвейеры предназначены для перемещения груза в горизонтальном и вертикальном направлениях. Различают ковшовые конвейеры с жестко закрепленными ковшами (рис. 136, а) и с шарнирно закрепленными ковшами (рис. 136, б).

Конвейеры с жестко закрепленными ковшами на вертикальных участках пути работают как элеваторы, на горизонтальных как скребковые конвейеры, перемещающие по желобу груз ковшами, выполняющими роль скребков. Их недостатками являются повышенный расход энергии и измельчение материала. Такие конвейеры чаще применяют для погрузочно-разгрузочных работ на складах мелкого угля.

Центр тяжести ковшей в конвейерах с шарнирно подвешенными (качающимися) ковшами лежит ниже точки подвеса. Такие ковши

а)

Рис.

136. Схемы крепления ковшей на цепном

конвейере:

а

— шарнирное; б

— жесткое

при любом направлении движения сохраняют свое положение и поэтому могут перемещать материал вверх, вниз и горизонтально в сторону.

В некоторых конструкциях конвейеров для разгрузки ковша 1 (рис. 136, а) применяют принудительный поворот посредством специального устройства 2, называемого бугелем.

Крюковые конвейеры на металлургических заводах применяют для транспортирования и охлаждения проволоки, предварительно смотанной на специальных машинах (моталках) в бунты. Основными элементами крюковых конвейеров (рис. 137) являются тяговая цепь 1 и тележки 2, несущие на себе крюки 3. Каждая тележка снабжена двумя одноребордными роликами с конической поверхностью качения (в новых конструкциях ролики снабжены подшипниками качения). Перемещаются тележки по двутавровой балке.

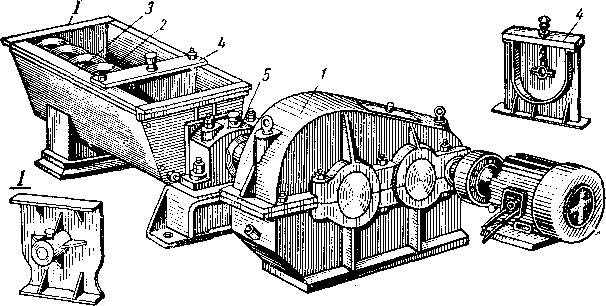

Шнеки (винтовые конвейеры) служат для перемещения сыпучих грузов на короткое расстояние. И1нек(рис. 138) имеет привод 1, транспортный винт 2 и желоб 3, в котором размещены опорные подшипники винта. В желобе шнека имеются загрузочная воронка и разгрузочный люк. В длинных желобах устанавливают промежуточный опорный подшипник 4. Последний находится внутри

желоба и быстро выходит из строя из-за абразивного износа. В коротких шнеках подшипники 5 расположены вне зоны транспортируемого материала. Иногда вместо одного шнека с длинным желобом применяют ступенчато расположенные шнеки с короткими желобами.

Рис.

138. Общий вид шнека

Винты одновинтовых шнеков выполняют со сплошной винтовой поверхностью в виде спирали (рис. 139, б), не соприкасающейся с валом и соединяемой с ним штырями, или из отдельных лопастей (рис. 139, а), расположенных на валу по винтовой линии. Наиболее распространены сплошные винты с витками из штампованной листовой стали толщиной.4—8 мм, . - . ■■ -

В доменных цехах для уборки пыли из пылеуловителя применяют двухвинтовые шнеки (рис. 140). Винты вращаются навстречу друг другу внутри желоба и перемещают пыль, поступающую через приемную воронку к разгрузочному отверстию транспортера. ГТыль смачивается с помощью форсунок и в тестообразном состоянии поступает в железнодорожные вагоны.

Рис.

139. Винт шнека

б)

Производительность винтового конвейера определяют по формуле

Q = 60 —Snyi|j т!ч,

где

0,8D — шаг винта в м\

п — число оборотов винта в минуту; у — насыпная масса материала в т/м3\ г|з — коэффициент заполнения желоба [12].

I

У

j—И-С D

Число оборотов в минуту винтового конвейера принимают по ГОСТу 2037—43 в зависимости от диаметра винта и физических свойств перемещаемого материала. Большие скорости принимают для винтов, работающих на транспортировании легких материалов. При перемещении тяжелых абразивных материалов число оборотов винта следует предварительно определять [12]

190

об/мин,

Vd

где К = 60, 45, 30 — коэффициент, выбираемый соответственно для мелкого неабразивного, тяжелого неистирающего и тяжелого истирающего материалов;

Мощность на валу винтового конвейера

N = (L(в0 ± Н) квт,

где Q — производительность конвейера в т/ч;

L — длина горизонтального конвейера или горизонтальной проекции наклонного конвейера в м;

и о — коэффициент сопротивления движению, равный для тяжелых абразивных материалов (цемента, глины, шамота, извести, песка) 4, для угля 2,5;

Н — высота подъема материала в м.

Мощность двигателя

N = кьгп, ч

где т] = 0,8^-0,85 — к. п. д. привода.

Крутящий момент на валу винта

Мп = 975кГ-м.

м

о

Г

tg

(а

ч

кГ,

где г = (0,7—0,8) радиус в м, на котором действует сила Р;

а — угол подъема винтовой линии в месте приложения силы; Ф — приведенный угол трения перемещаемого материала о поверхность винта,

tg ф = /; tg«=2f?’

где ср = 35-^40°.

При S = 0,8D и г = 0,8 угол a = 17° 40".