- •§ 1. Гибкие подъемные и тяговые органы

- •§ 2. Барабаны, блоки и звездочки

- •3. Грузозахватные устройства

- •2 Cosy

- •§ 4. Тормоза и остановы

- •§5. Привод грузоподъемных машин Ручной привод

- •§ 6. Ходовые колеса кранов

- •§ 7. Простые грузоподъемные машины

- •§ 8. Поворотные и велосипедные краны

- •§ 9. Железнодорожный дизельэлектрически й кран к-501

- •§ 10. Мостовые краны

- •10 18 50 120 Подъема грейфера 36

- •975Цмех

- •§ 11. Ленточные конвейеры

- •§ 12. Элеваторы

- •§ 13. Ковшовые и крюковые конвейеры

- •§ 14. Роликовые конвейеры

§ 11. Ленточные конвейеры

Конвейеры ленточные (транспортеры) могут быть стационарные общего назначения (ГОСТ 10624—63), стационарные специального назначения, передвижные общего назначения (ГОСТ 2103—60) и переносные без колес (обычно длиной до 5 м). Кроме того, различают ленточные конвейеры горизонтальные, наклонные и ломаные.

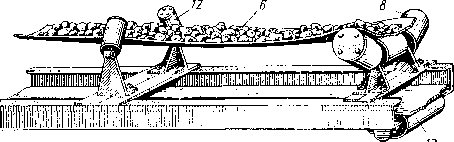

Стационарный ленточный конвейер (рис. 125) имеет приводную и натяжную станции. На раме конвейера смонтированы опорные

ролики, поддерживающие прорезиненную ленту. Лента конвейера может быть шириной 300—2000 мм.

I

V

Рис.

125. Стационарный ленточный конвейер:

а

—

кинематическая схема; б —приводная

станция; в

— натяжная станция; г

—

рама с лентой и роликами, поддерживающими

и боковыми

Натяжная

станция (рис. 125, в)

конвейера имеет барабан 7, вал которого

установлен в подшипнике 10,

перемещающемся с помощью регулирующих

винтов 9.

Прорезиненная лента охватывает

приводной и натяжной барабан. Поддерживают

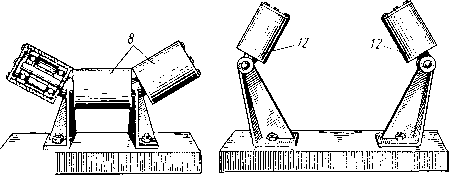

ее желобчатые роликовые опоры 8

(рис. 125, г)

и направляют боковые ролики 12,

которые представляют собой пустотелые

трубы с установ-

ленными в них подшипниками качения. Холостую ветвь ленты поддерживают ролики 13.

Производительность ленточного горизонтального конвейера для сыпучих грузов определяют по простой формуле

Q = 3600 Fyv т/ч;

Q = 3,6qv т/ч,

где F — площадь сечения подаваемого материала (груза) на ленте в м2;

у — насыпная масса материала в ml я3;

v — скорость движения ленты в м/сек;

q — погонная масса материала на ленте в кг/м.■

При желобообразной ленте производительность конвейера увеличивается примерно вдвое благодаря увеличению площади поперечного сечения материала.

Площадь поперечного сечения материала на плоской ленте подсчитывается по формуле

F = Ыг м2;

где Вл — ширина ленты в м;

Ь — ширина слоя материала в м; h — высота слоя материала в м.

Производительность конвейера для штучных грузов

Q = 3,6 — v т/ч,

^ а ’

где G — масса груза в кг;

а — расстояние между грузами в м.

Мощность привода ленточного конвейера расходуется на преодоление различных сопротивлений; от качения ленты по роликам; от трения в подшипниках роликов и барабанах; от жесткости ленты при изгибе ее на криволинейных участках конвейера, от сопротивлений в загрузочных и разгрузочных устройствах и от составляющих веса ленты и материала при наклонной установке конвейера.

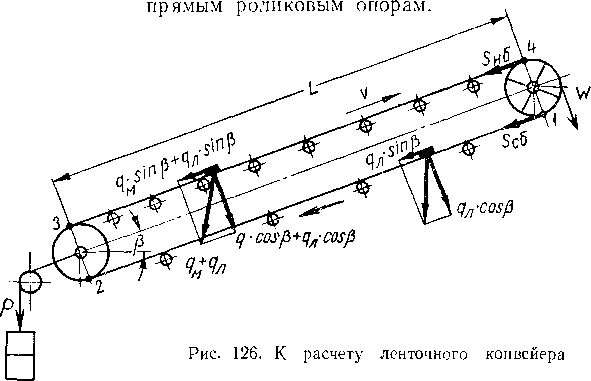

Расчет необходимой мощности привода для ленточного конвейера выполняется методом обхода контура конвейера по характерным точкам. Для этого контур конвейера разбивают на отдельные прямолинейные и криволинейные участки, начиная с точки 1 сбегания ленты с приводного барабана (рис. 126).

Обозначим силу натяжения в точке 1\

Si = Sc6.

Натяжение в точке 2 равно натяжению в точке 1 плюс сопротивление'на холостом участке 1 — 2 от качения ленты по роликам, трения в подшипниках роликов и составляющей веса ленты, которая помогает движению ленты вниз:

S 2 = S! + W:_2 = S! + w"qAL cos P +

4 q" Lw" — qtL sin p, где qn — погонный вес ленты в кГ/м;

„ о;

qp = —р погонный вес вращающихся частей роликовых

опор на холостом участке конвейера в кГ/м\ G"p — вес вращающихся частей прямой роликовой опоры на холостом участке конвейера, который определяется в зависимости от ширины ленты в кГ;

I" = 21' —расстояние между роликами на холостом участке конвейера в м; w" = 0,03 — коэффициент сопротивления движению ленты по

На участке 2—3 натяжение ленты возрастает от сопротивления ленты сгибанию и от трения в подшипниках натяжного барабана. Это возрастание учитывается коэффициентом сопротивления:

S3 — S2 + W 2_ з = 1,2S 2- На рабочем участке 3—4 конвейера лента имеет желобообразную форму и вместе с материалом движется вверх. При движении возникают те же сопротивления, что и на холостом участке, но сопротивление от составляющей веса ленты и материала здесь нужно преодолевать:

= SHg = S3 + W3_i = S3 + (<?л + <?.«) L X X w' cos P + qpLw' + (qA -f qj L sin P,

где qM — погонный вес материала в кГ/м;

G

q = -jT- — погонный вес вращающихся частей роликовых

опор на рабочем участке конвейера в кГ/м\

G'p — вес вращающихся частей желобчатой роликовой опоры на рабочем участке конвейера, который также определяется в зависимости от ширины ленты в кГ;

Г = (1 ч-1,5) м — расстояние между роликами на рабочем участке конвейера в м; w' = 0,04 — коэффициент сопротивления движению ленты по желобчатым роликовым опорам.

Чтобы не происходило проскальзывания ленты по приводному барабану, необходимо соблюсти условие уравнения Эйлера

Ё±. = Sft6 р^а Si Sc6 >е >

где е — основание натуральных логарифмов;

(х — коэффициент трения между лентой и барабаном; а — угол обхвата барабана лентой в рад.

После вычисления величины натяжения ленты в точках набегания и сбегания ее на приводном барабане определяют необходимое тяговое усилие привода:

W = 1,1 (S4 — SJ н (кГ),

где коэффициент 1,1 учитывает сопротивление от жесткости ленты и трения в подшипниках приводного барабана.

Мощность привода ленточного конвейера:

AT Wv

М = квт’ где v — скорость ленты в м/сек-, г) — к. п. д. привода.

Усилие Р натяжного устройства ленточного конвейера находим как сумму натяжений ленты в точках 2 и 3

Р = S, + S3 н (кГ).

Чтобы прогиб ленты на рабочем участке конвейера был минимально допустимым, ее натяжение на этом участке не должно быть меньше

S3 > 5гр. мш = (4-г-5) (qM + <?л) I' н(кГ).

Резино-тканевые ленты конвейеров изготовляются в соответствии с ГОСТом 20—62 и делятся на ленты общего и специального (теплостойкие, морозостойкие, маслостойкие и «пищевые») назначения.

Ленты общего назначения состоят из тканевого сердечника послойной конструкции, резиновой обкладки рабочей и нерабочей поверхностей, а также разреженной ткани (брекера) вокруг сердечника или в толще резиновой обкладки. Борта ленты утолщены и имеют округленный профиль, они усилены тканевой прокладкой снаружи или внутри. Для изготовления тканевого сердечника применяют прорезиненные .бельтинг или уточную шнуровую ткань. Между тканевыми прокладками имеются резиновые прослойки.

Теплостойкие ленты изготовляют с тканевым теплоизолирующим слоем под обкладкой рабочей стороны; в качестве резиновой обкладки применяют теплостойкую резину. Допускается изготовление теплостойких лент без теплоизолирующего слоя, но такие ленты можно применять при транспортировании материалов с температурой не выше 100° С. Морозостойкие ленты изготовляют из морозостойкой резины, которая обеспечивает работоспособность при температуре —45° С. Для повышения возможного угла наклона ленточного конвейера применяют ленты с рифленой рабочей поверхностью или поперечными ребрами.

Ленты нужных размеров выбирают по каталогам заводов- изготовителей в зависимости от допускаемой нагрузки на 1 м ширины одной прокладки, качества хлопчатобумажной ткани и числа прокладок ленты. Число прокладок ленты определяется из условия прочности на растяжение по формуле

: *^шах^

~ Вл Ы ’

где Smax — максимальное натяжение ленты в кГ\

Вл — ширина ленты в см\ k — коэффициент запаса прочности, равный не менее 10; [<7] — предел прочности на разрыв 1 см ширины прокладки в кГ/см.

Отечественные ленты, армированные металлическими тросами, обладают высокими механическими свойствами. Так, лента шириной 1200 мм и толщиной 16 мм имеет разрывное усилие 1,4 Мн (140 000 кГ).

При эксплуатации лент необходимо следить за правильным соединением их концов. Надежным способом соединения является клейка лент резиновым клеем с последующей вулканизацией. Каждый конец ленты срезывают ступенями по числу прокладок, ступени очищают, промывают бензином, просушивают, смазывают клеем, накладывают один конец на другой и прокатывают валиком. Склеенный стык зажимают между двумя плитами вулканизационного аппарата и в течение получаса прогревают при температуре + 143° С.

В последние годы получили применение стальные ленты и ленты из искусственных тканей. Стальные холоднокатаные ленты из

нержавеющей стали и сталей 40Г и 65Г изготовляют толщиной 0,6—1,2 ял при ширине до 800 мм. Концы лент соединяют внахлестку заклепками. Такие ленты обладают высокой механической прочностью, износостойкостью, температуростойкостью и химической устойчивостью. Стальные ленты значительно дешевле прорезиненных. Недостатком стальных лент является их большая жесткость.

Расчет стальной ленты ведется на растяжение по наибольшему натяжению

Т = F [а}рас н (кГ),

где F — площадь сечения стальной ленты в см2\

1° W — допускаемое напряжение на растяжение (250 кГ/см2, если ст„. ц = 12 ООО кГ/см2).

Ленты из полиамидного (амида, перлона, нейлона, супернейлона) и полиэфирного волокна (лавсана) имеют различные свойства. Ленты из нейлонового волокна имеют большую гибкость, по прочности не уступают ленте из полиамидного волокна, которая почти в 3 раза прочнее ленты из хлопчатобумажной ткани повышенной прочности. Ленты с лавсановыми прокладками обладают значительно меньшим удлинением, чем ленты из полиамидного волокна при одинаковой прочности. Ленты из искусственного волокна термо- и влагоустойчивы.

Приводные и натяжные барабаны изготовляют из чугуна или с ободом из листовой стали. В некоторых конструкциях ленточных конвейеров барабаны обшивают деревянными планками или футеруют текстильной лентой. Диаметр барабана выбирают в зависимости от числа прокладок ленты:

для приводных барабанов D^l25i,

» натяжных » D^iOOi.

Длина барабана определяется шириной ленты плюс 50—100 мм. Все остальные размеры барабана выбирают по нормам, применяемым при проектировании шкивов ременной передачи. Чтобы лента конвейера не сбегала в сторону, приводные и натяжные барабаны выполняют бочкообразными. Отклоняющие барабаны делают цилиндрическими. Длина бочкообразного барабана принимается равной L = Вл -j- 2с, причем с = 50-н75 мм. Стрела выпуклости б

принимается обычно равной б = L, но не менее 4 мм.

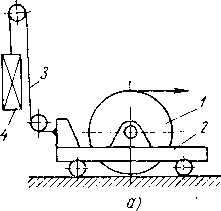

Натяжные устройства. Винтовые натяжные устройства в длинных ленточных конвейерах не обеспечивают достаточное натяжение ленты. При длине ленты больше 50 м применяют тележечное натяжное устройство (рис. 127, а), барабан 1 которого смонтирован на тележке 2, соединенной канатом 3 с грузом 4.

Вертикальное грузовое натяжное устройство (рис. 127, б) для ленточных конвейеров длиной более 100 м устанавливают на нерабочей ветви ленты. Оно имеет два отклоняющих барабана 1,

натяжной барабан 2 с грузом 3 и направляющие 4. Грузовые натяжные устройства автоматически компенсируют вытяжку ленты.

Устройства

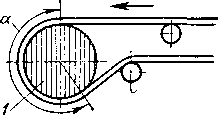

для увеличения угла обхвата. Повышение

тяговой способности ленты достигается

увеличением угла обхвата барабана

лентой путем установки дополнительного

неприводного отклоняющего барабана

1

(рис. 128). При больших усилиях применяют

двухбарабанные приводные устройства.

Устройства

для увеличения угла обхвата. Повышение

тяговой способности ленты достигается

увеличением угла обхвата барабана

лентой путем установки дополнительного

неприводного отклоняющего барабана

1

(рис. 128). При больших усилиях применяют

двухбарабанные приводные устройства.

Рис.

127. Схема натяжных устройств:

а

—

тележечных; б

— грузовых

Сбрасыватели.

При

концевой разгрузке конвейера материал

обычно сбрасывается на приемный лоток.

При разгрузке в промежуточных пунктах,

например в бункера, применяют сбрасыватели

плужкового или барабанного типа.

Плужковый двухсторонний сбрасыватель

проще по конструкции, но сильнее

изнашивает ленту вследствие возникающих

сил трения между материалом и лентой.

Сбрасыватели.

При

концевой разгрузке конвейера материал

обычно сбрасывается на приемный лоток.

При разгрузке в промежуточных пунктах,

например в бункера, применяют сбрасыватели

плужкового или барабанного типа.

Плужковый двухсторонний сбрасыватель

проще по конструкции, но сильнее

изнашивает ленту вследствие возникающих

сил трения между материалом и лентой.

Рис.

128. Схема устройств для увеличения угла

обхвата

Сбрасыватель барабанного типа (рис. 129) имеет раму 1 с ходовыми колесами и механизмом передвижения, на котором смонтированы отклоняющие барабаны 2 и 3 и приемная воронка 4 с двумя (реже одним) разгрузочными рукавами.

Сбрасыватели конвейеров большой производительности имеют индивидуальный привод механизма перемещения.

Более простой конструкцией является цепной механизм, передающий движение ходовым колесам от барабанов при включении кулачковых муфт системой рычагов. Если сбрасыватель переме- 180

щается редко, устанавливают механизм передвижения с ручным приводом.

Мощность, расходуемая на промежуточную разгрузку материала, определяют по формулам: для плужкового сбрасывателя

Nc = 0,0075QB4 кет-,

для двухбарабанного самоходного сбрасывателя

Nc = 0,275/Vo + 0,005Q + 0,4 кет,

где N о — мощность установки для перемещения ленты с грузом в квт\

Q — производительность в т!ч\

Вл — ширина ленты в м.

Рис.

129. Сбрасыватель барабанного типа

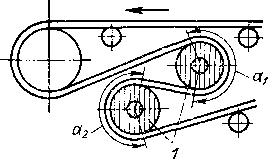

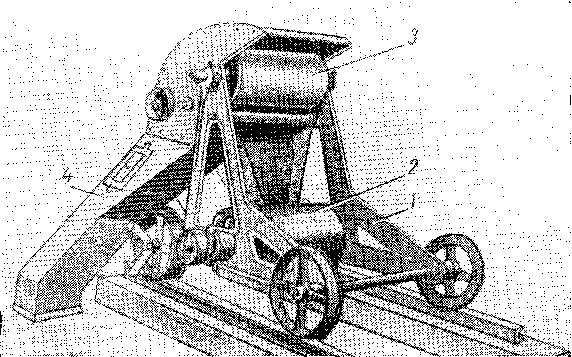

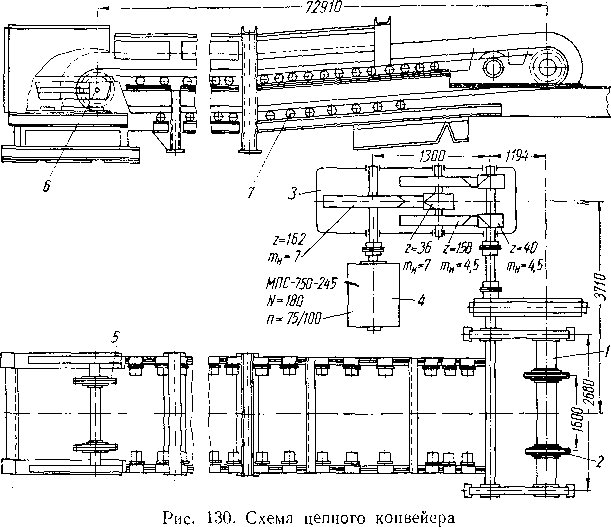

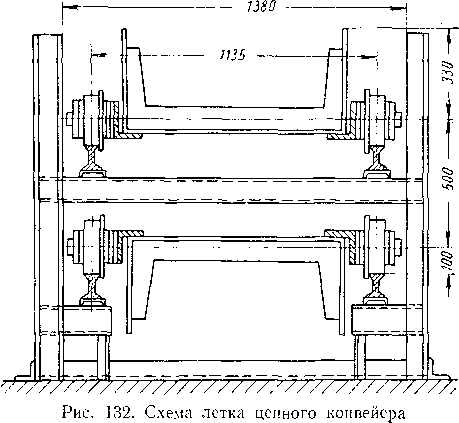

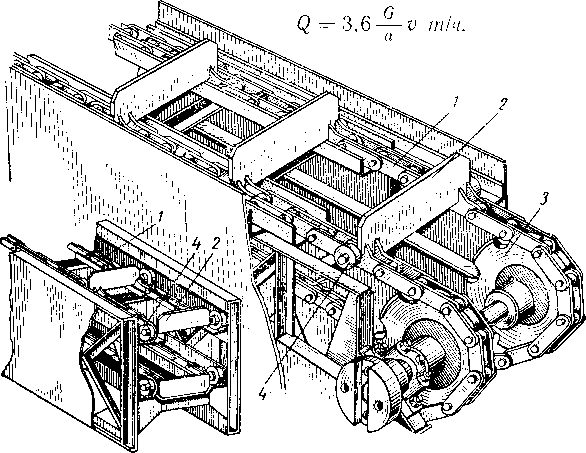

Цепные конвейеры. По назначению и конструкции цепные конвейеры делят на пластинчатые и скребковые. Пластинчатые конвейеры применяют для транспортирования агломерата, а скребковые — для уборки окалины из-под рабочей клети прокатных станов.

Цепные конвейеры имеют приводную и натяжную станции. Приводная станция имеет рабочий вал 1 (рис. 130) с двумя звездочками 2, редуктор 3 и электродвигатель 4. Натяжная станция имеет вал с двумя звездочками 5 и натяжное устройство с винтовой парой 6. Для поддержания цепи служат поддерживающие ролики 7 (в старых конструкциях ползуны). Поддерживающие ролики крепят к звеньям цепи или устанавливают на специальных кронштейнах.

Мощность электродвигателей в цепных конвейерах расходуется на преодоление сопротивлений при перемещении материала волочением (скребковые конвейеры), или переносом (пластинчатые конвейеры) — на преодоление сопротивлений от составляющих веса цепей и груза при наклонной установке конвейеров; от жесткости цепей и трения в подшипниках концевых звездочек на криволинейных участках конвейеров.

Мощность привода цепных конвейеров рассчитывают так же, как и для ленточных конвейеров, методом обхода контура конвейера по точкам, принимая коэффициенты сопротивления движению цепи и материала в зависимости от способа перемещения (рис. 131).

В качестве тягового органа применяют цепи с шагом 100— 630 мм; ПВ — пластинчатые втулочные; ПВР — пластинчатые втулочно-роликовые; ПВК — пластинчатые втулочно-катковые с гладкими катками; ПВКХ — пластинчатые втулочно-катковые с гребнями на катках (ГОСТ 588—54). По прочности пластинчатые тяговые цепи делят на категории: I — высокой, II — повышенной, III — нормальной и IV — пониженной прочности.

К цепям крепят настилы в виде пластин или лотков (рис. 132). Пластины без бортов применяют для транспортирования штучных грузов, пластины с бортами — для транспортирования агломерата

182

Площадь материала на ленте без бортов, если поперечное сечение материала на ленте имеет форму треугольника

и

руды к скиповому подъемнику доменной

печи. Волнистые и коробчатые настилы

позволяют устанавливать конвейер под

углом до 30°. Производительность

пластинчатого конвейера

Рис.

131. К расчету цепного конвейера

F = -2“ = “2 2“ tg G = tg Р = °>18B„tge Ж2,

где Вн — ширина настила в м;

b ^ 0,85Вн — ширина слоя материала в м\ h — высота слоя материала в м; р 0,4(5о — угол при основании треугольника в град\

60 — угол естественного откоса груза в покое в град.

183

Производительность

пластинчатого конвейера с бортами Q

=

3600ВHh6y(pv

т/ч,

где

h6

—

высота борта;

Ф

— коэффициент заполнения, равный

0,65—0,75.

При

транспортировании штучных грузов

Рис.

133. Скребковый конвейер

Скребковый конвейер (рис. 133) имеет шарнирно-пластинчатую цепь /, к которой прикреплены стальные скребки 2, перемещающие материал по желобу 3. К цепи прикреплены поддерживающие ролики 4, опирающиеся на параллели.

Производительность скребкового конвейера: при частичном заполнении желоба материалом

Q = 3,6-^-yv т/ч,

где i — объем материала в мъ;

а — расстояние между скребками в м; у — насыпная масса материала в т/м3', v — скорость движения цепи в м/сек; при сплошном заполнении желоба

Q = 3,6bhvycp т/ч,

где Ь — ширина скребка в м; h — высота скребка в м;

Ф — коэффициент заполнения желоба.

Производительность наклонных скребковых конвейеров уменьшается в зависимости от угла наклона:

Q1 = 0,85Q при 10°;

Q.2 = 0,65Q при 20°;

Q3 = 0,5Q при 30°.

Мощность привода скребкового конвейера расходуется на преодоление сопротивлений движению опорных роликов (от трения в цапфах роликов, трения качения роликов, трения реборд, трения в цапфах валов приводных и натяжных звездочек), на преодоление сопротивления цепей перегибу на звездочках и подъем материала (в наклонных конвейерах).

Мощность привода скребкового конвейера также определяют по методу обхода контура конвейера.

Скребковые конвейеры имеют свои преимущества. К ним относятся возможность транспортирования материала под большим углом (до 45°), возможность транспортирования материала верхними и нижними ветвями ленты в противоположные стороны, возможность организации погрузки материала в любых пунктах по длине конвейера, возможность транспортирования материала при высоких температурах и др.

Недостатками скребковых конвейеров являются: большой вес конструкции движущихся частей, сложность разборки и сборки на секции, небольшая длина конвейера, возможность измельчения материала при трении о желоб. Во время работы наиболее подвержены износу цепи и скребки, которые необходимо проверять каждую смену. Цепь должна быть достаточно натянута и иметь одинаковый шаг на всей длине. Искривленные скребки подлежат немедленной замене. Уровень масла в редукторе необходимо проверять ежесменно. Зубчатые колеса в редукторе осматривают раз в декаду, а полную ревизию приводной станции планируют один раз в месяц.