- •§ 1. Гибкие подъемные и тяговые органы

- •§ 2. Барабаны, блоки и звездочки

- •3. Грузозахватные устройства

- •2 Cosy

- •§ 4. Тормоза и остановы

- •§5. Привод грузоподъемных машин Ручной привод

- •§ 6. Ходовые колеса кранов

- •§ 7. Простые грузоподъемные машины

- •§ 8. Поворотные и велосипедные краны

- •§ 9. Железнодорожный дизельэлектрически й кран к-501

- •§ 10. Мостовые краны

- •10 18 50 120 Подъема грейфера 36

- •975Цмех

- •§ 11. Ленточные конвейеры

- •§ 12. Элеваторы

- •§ 13. Ковшовые и крюковые конвейеры

- •§ 14. Роликовые конвейеры

975Цмех

где Мвр — момент сопротивления в подпятнике колонны в н-м (кГ ■ м);

пк — число оборотов колонны в минуту.

М„р = (Q + (кГ-м),

где Q — полезная нагрузка на клещах в н (кГ);

G — вес колонны с клещами и траверсой в н (кГ); d — диаметр шарикового подпятника в т;

(х — коэффициент трения в шариковом подпятнике (ц =0,01).

При выборе муфты предельного момента следует учитывать коэффициент перегруза, равный 1,3.

Зубья зубчатых муфт проверяют на контактную прочность.

В клещевых колодцевых кранах пуск и разгон механизма подъема может происходить до того, как слиток оторван от пода нагревательного колодца. Кроме того, могут иметь место случаи пуска и разгона механизма подъема клещей при ослабленных канатах, т. е. подъем груза с подхватом.

При подъеме слитка с одновременным отрывом слитка от пода печи в момент подхвата слитка клещи могут иметь некоторую скорость. Величина динамической нагрузки, воспринимаемой механизмом подъема, может быть весьма значительной и достигать 100%-ной силы тяжести груза и подвески. При выборе электродвигателя необходимо учитывать эту кратковременно возможную его перегрузку.

Краны складов заготовок прокатных цехов

Краны с лапами-подхватами изготовления Ленинградского металлического завода предназначены для обслуживания складов заготовок прокатных цехов, расположенных непосредственно за обжимными или непрерывно-заготовочными станами; их также применяют на складах готовой продукции. С помощью таких кранов обжатые заготовки подают от рольгангов на склады, где укладывают их в штабели, подают заготовки к загрузочным рольгангам нагревательных печей, готовые прокатные изделия сортируют по профилям, качеству, поперечному сечению и укладывают на специальные стеллажи в штабели или клетки.

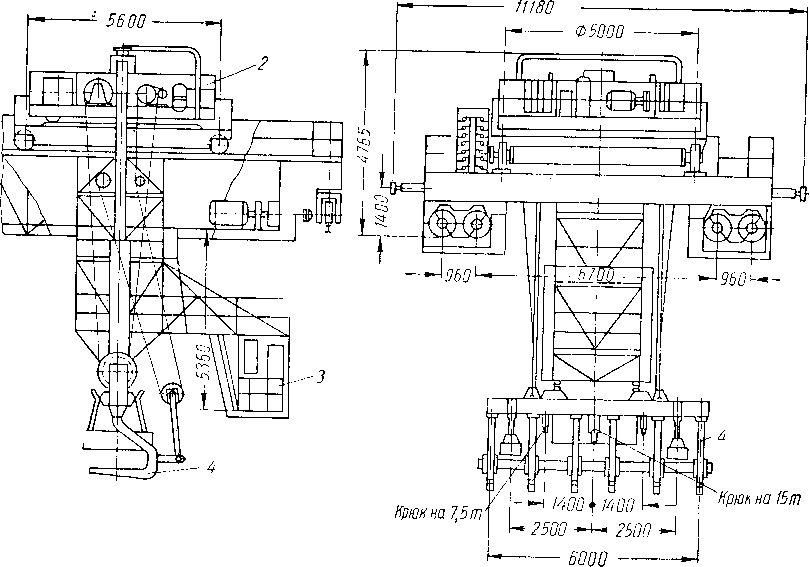

Кран с лапами имеет мост 1 (рис. 108), оборудованный быстроходной трансмиссией, тележку 2 с кабиной 3, и грузозахватное устройство 4 (лапы-подхваты).

Траверса 2 с лапами-подхватами 1 (рис. 109) подвешивается к крановой тележке канатами 5 (у кранов с гибкой подвеской)

Рис.

108. Схема крана с лапами

или к вертикальной колонне 3 (у кранов с жесткой подвеской). Над лапами на траверсе крана подвешены грузовые электромагниты, предварительно поднимающие транспортируемый материал, под который затем подводят лапы. Траверса снабжена крюками 4 для производства монтажных и уборочных работ в цехе.

Лапы-подхваты 1 расположены на траверсе 2 соответственно расположению решеток на стеллажах. С их помощью прокат подхватывают из-под низа.

Рис.

110. Кинематическая схема механизмов

тележки крана

Разгрузка материала выполняется специальным устройством, поворачивающим лапы в вертикальной плоскости.

Повышенные скорости движения обеспечивают высокую производительность крана.

Техническая характеристика крана

Грузоподъемность в т 7,5—15

Скорость в м/мин:

ГРУЗОПОДЪЕМНЫЕ И ТРАНСПОРТНЫЕ УСТРОЙСТВА 2

Н„ 25

, _*Г М„3 ' 41

К + 1 ^ 1 2К К ' 42

\ 2 (Ь — с14) [0]„3 56

V- 0,2 [а];,3 56

Of, 57

N==JnH (кГ)- 81

р»w>. 78

р = н (кГь 84

1°бш‘ Мрук г,жх ’ 91

£2 Q 134

F = -2“ = “2 2“ tg G = tg Р = °>18B„tge Ж2, 190

Опрокидывание лап 45° за 5 сек

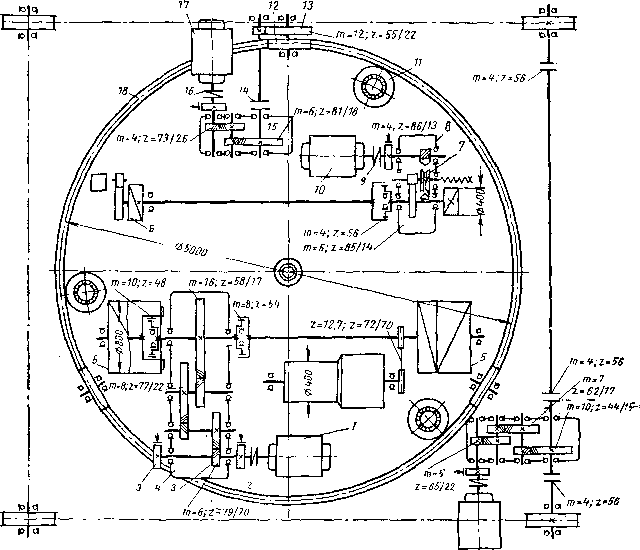

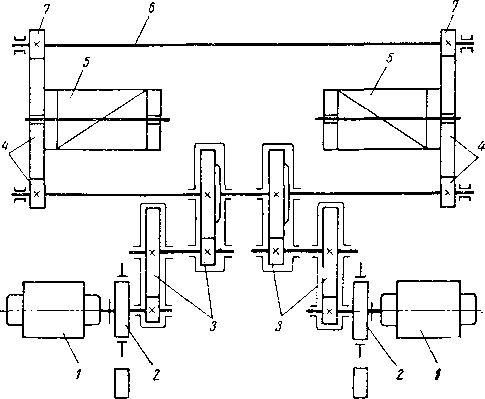

Тележка крана (рис. 110) состоит из верхней поворотной и нижней опорной частей. На верхней части расположены механизмы подъема, опрокидывания и вращения лап, траверсы, а также шахта и кабина управления. На нижней части расположен механизм передвижения тележки и круговой рельс для опоры катков верхней поворотной части.

Механизм подъема имеет электродвигатель 1, муфту предельного момента 2, два тормоза 3, трехступенчатый редуктор 4 и два главных барабана 5, каждый из которых имеет две нарезки для одновременной навивки четырех концов каната: два наружных — от траверсы с лапами и два внутренних от механизма опрокидывания. Механизм опрокидывания имеет электродвигатель 10, муфту 9, двухступенчатый редуктор 8, приводящий в действие два коротких барабана 6 и муфту 7 предельного момента.

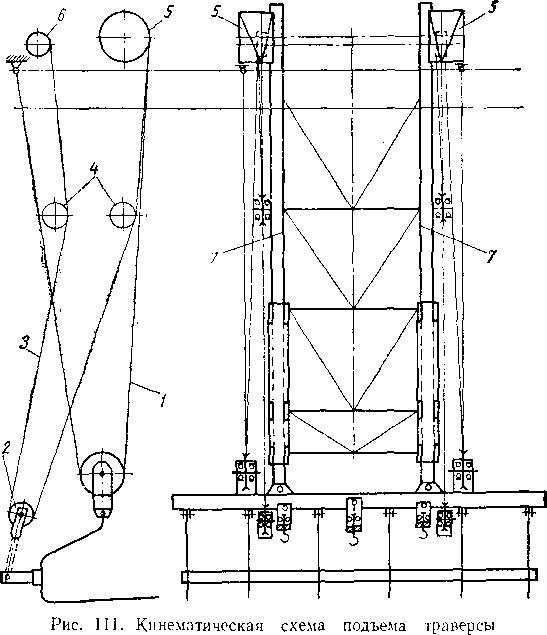

Канат 1 (рис. 11) подъема траверсы с лапами навивается на канавки длиной нарезанной части барабана 5. Канаты 3 для

кантования лап одними концами наматываются на барабан б, вторые концы канатов через блоки 2 лап и специальные отклоняющие блоки 4 на шахте тележки навиваются на канавки короткой нарезанной части барабанов 5. При подъеме или опускании траверсы механизм опрокидывания затормаживается, все четыре каната наматываются на главные барабаны с одинаковой скоростью, а лапы сохраняют заданное им горизонтальное или наклонное положение. Наличие двух штанг 7 прямоугольного сечения, перемещающих по направляющим роликам шахты, обеспечивает вертикальное положение траверсы.

Для опрокидывания лап на любой высоте включается механизм опрокидывания, при этом два средних каната управления навиваются на короткие барабаны. Механизм подъема в это время может работать, так как создается относительное перемещение канатов подъема и опрокидывания. Крайнее положение лап фиксируется конечным выключателем.

Муфта 7 (см. рис. 110) предельного момента предотвращает возможное повреждение механизма при задевании подхватов за штабели металла. Механизм вращения шахты имеет электродвигатель 17, эластичную муфту 16 и двухступенчатый редуктор 15, который через муфту 14 и открытую передачу 13 приводит в действие один из трех катков 12, перемещающихся по рельсу 18. Упорные ролики 11 предохраняют верхнюю тележку от горизонтального смещения.

Механизм перемещения тележки имеет вертикальный редуктор, выходной вал которого муфтами соединен с приводным валом ходовых колес.

Пример. Определить число кранов грузоподъемностью 10 т для непрерывнозаготовочного стана при годовой производительности 2 ООО ООО т., считая, что стан работает 320 суток в году по 24 ч в сутки. Длина пробега крана по складу 50 м, в час кран может делать 15 пробегов.

Определяем часовую производительность стана:

2 ООО ООО : (320 X 24) = 260 т.

Считая, что прокатная продукция должна быть в среднем перенесена 3 раза, и приняв коэффициент неравномерности 1,5, определим, какое количество тонн металла перевезут все краны в течение суток:

5 (260 X 3) = 1170 т.

Определяем число пробегов всех кранов в 1 ч:

1170 : 15 = 80 пробегов.

Определим необходимое число кранов:

80 ; 10 — 8 кранов.

Напольные краны

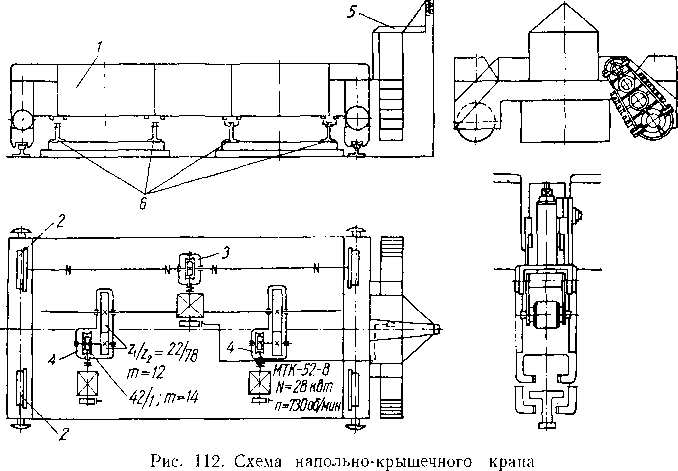

К числу напольных относят напольно-крышечные краны, предназначенные для открывания и закрывания крышек двухрядных нагревательных колодцев обжимных станов. Кран передвигается 154

по рельсам, уложенным вдоль пролета нагревательных колодцев. Он имеет мост 1 (рис. 112) с четырьмя ходовыми колесами 2. На мосту расположены механизмы передвижения 3, два механизма подъема крышек 4 и колонна-токосъемник 5. Механизм передвижения напольно-крышечного крана (рис. 113) имеет электродвигатель, через редуктор приводящий в действие трансмиссионный вал, на концах которого установлены вертикальные цилиндрические редукторы, передающие движение ходовым колесам.

Кран имеет два механизма подъема, работающих независимо. Каждый из механизмов может поднимать только одну крышку. Механизм подъема имеет электродвигатель, который через червячно-цилиндрический редуктор приводит в действие шатунноэксцентриковый механизм, обеспечивающий подъем траверсы с захватами 6 (см. рис. 112). Траверса имеет винтовую регулировку, обеспечивающую правильное зацепление захватов с тавровыми головками балок крышки. Для предотвращения раскачивания поднятой крышки при движении крана конструкция снабжена пружинными амортизаторами с роликами. Все механизмы крана оборудованы короткоходовыми тормозами с пружинным замыканием. Тормоза установлены на свободных концах вала ротора эл е ктр од ви г ател я.

Чтобы открыть крышку колодца, опускают захваты в нижнее положение, после этого при передвижении крана к центру колодца лапы захватов проходят под верхней полкой балок. Механизм

подъема поднимает захваты вместе с крышками. После подъема крышки кран перемещается вместе с ней, открывая окно колодца. После загрузки колодца или извлечения из него слитка кран закрывает колодец крышкой.

Техническая характеристика напольного крана завода «Подъемник»

ГРУЗОПОДЪЕМНЫЕ И ТРАНСПОРТНЫЕ УСТРОЙСТВА 2

Н„ 25

, _*Г М„3 ' 41

К + 1 ^ 1 2К К ' 42

\ 2 (Ь — с14) [0]„3 56

V- 0,2 [а];,3 56

Of, 57

N==JnH (кГ)- 81

р»w>. 78

р = н (кГь 84

1°бш‘ Мрук г,жх ’ 91

£2 Q 134

F = -2“ = “2 2“ tg G = tg Р = °>18B„tge Ж2, 190

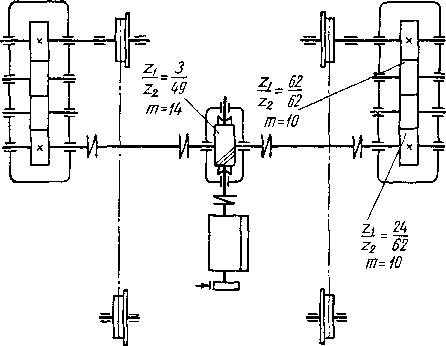

Рис.

113. Кинематическая схема механизма

передвижения напольно-крышечного

крана

Напольный кран завода «Подъемник» имеет возможность передвигаться с двумя различными скоростями. Переключение скоростей производится магнитными контроллерами. Передвигаться кран может только с поднятыми захватами.

При движениях с опущенными захватами, что предшествует подъему крышки, кран перемещается с пониженной скоростью, обеспечивая стыковку захвата крана с крышкой.

После того как крышка поднята, кран передвигается с наименьшей скоростью, что обеспечивает безопасность при транспортировании. Электрическая схема предусматривает также автоматическую остановку крана над центром любого из колодцев, а также 156 i одновременную работу лишь одного подъемного механизма. Такая блокировка предохраняет кран от перегрузки, которая возможна в случае подъема двух крышек одновременно.

Перед каждым подъемом крышки автоматически дается электрический импульс в специальные троллеи. По троллеям импульс передается к регулятору подачи топлива в колодце, регулятор срабатывает и подача топлива прекращается. Поэтому при открывании крышки пламя и газ не проникают в цех.

Завалочные краны

Завалочные краны (рис. 114) служат для завалки шихты в мартеновские печи мартеновских цехов с крановой системой подачи шихты и в электропечи электросталеплавильных цехов.

Рис.

114. Печной пролет мартеновского цеха с

завалочным краном

Наиболее распространенные конструкции завалочных кранов имеют грузоподъемность 3/10 и 5/20 т (первая цифра показывает грузоподъемность главной тележки, т. е. вес мульды с шихтой, вторая — грузоподъемность вспомогательной тележки, с помощью которой выполняют работы по ремонту печей и вспомогательные технологические операции в печном пролете).

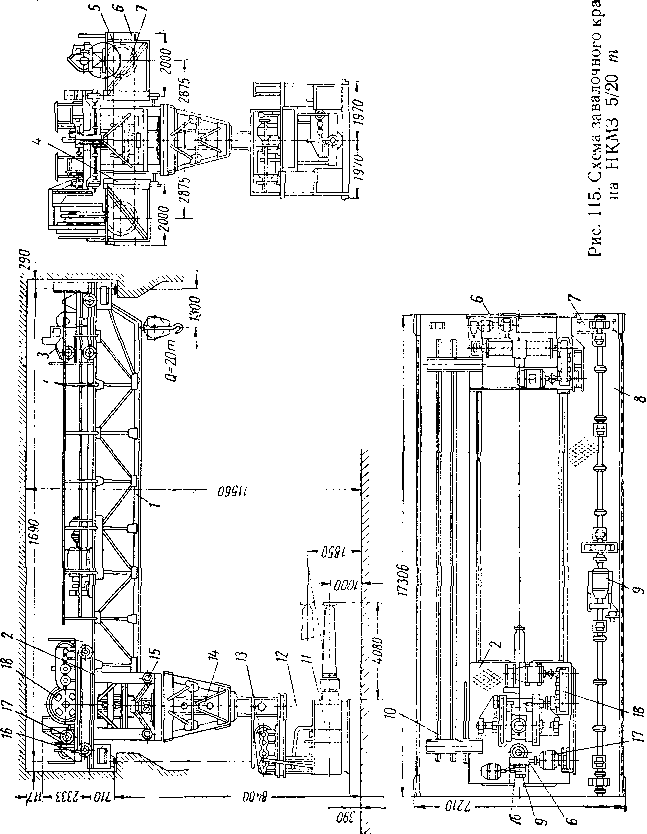

Завалочный кран НКМЗ грузоподъемностью 5/20 т имеет мост 1 (рис. 115), главную тележку 2 и вспомогательную тележку 3. Обе тележки передвигаются по общему рельсовому пути, расположенному на верхнем поясе главных ферм моста. Вспомогательная

1=19;

п>п=6

2

\

\

~7-L

~15;тп=10

.

z=59;mr=W

&

I

Б

\ 1

Т1

L

=

46,5 “15;т=1¥

чт

т~ЧЗ;т^к--

о

116.

Кинематическая схема механизма

качания хобота

Рис.

ризонтальныенагрузки,

вспомогательные придают крану

устойчивость в горизонтальной

плоскости. Главные и вспомогательные

фермы опираются на концевые балки

6,

в

буксах которых размещены оси ходовых

колес 7. На площадках 8

между главными и вспомогательными

фермами установлен привод# механизма

перемещения моста и расположены

троллеи 10,

питающие электродвигатели тележки.

На мосту крана смонтированы

ограничители хода тележек и отводные

линейки ограничителя хода крана.

На

главной тележке размещены механизм

подъема колонны с кабиной 18,

механизм вращения колонны 17

и механизм передвижения тележки 16

по мосту завалочного крана. В

двухэтажной

кабине

12,

прикрепленной к колонне 14,

установлены механизм 13

качания

хобота, механизм 11

вращения хобота вокруг оси, ручной

механизм замыкания мульды и

электроаппаратура управления

завалочным краном. Тележка снабжена

предохранительными роликами 15,

перемещающимися по нижним поясам

главных ферм моста. Ролики обеспечивают

устойчивость тележки при подъеме

груженой мульды.

Хобот

качается с помощью кривошипно-шатунного

механизма, расположенного на верхней

площадке двухэтажной кабины. Механизм

качания хобота приводится в действие

от электродвигателя 1

(рис.

116) мощностью 40 квт

при п

= 585 об!мин

и ПВ = 40%, соединенного зубчатой муфтой

2

с ведущим валом цилиндрического

трехступенчатого редуктора 3.

На выходном валу 4

редук-

тележка

находится на мосту крана со стороны

печей, что обеспечивает лучшее ее

использование при ремонтах печей, над

которыми она перемещается.

Мост

крана представляет собой сварную

решетчатую конструкцию. Он имеет

две главные фермы 4

и две вспомогательные фермы 5.

Главные

и вспомогательные фермы связаны между

собой горизонтальными связями в

плоскостях верхнего и нижнего поясов,

имеются также поперечные связи. Главные

формы воспринимают основные вертикальные

и го-

=73;тг-6

X![]()

тора закреплены кривошипы 5, которые шатунами 6 сообщают качательное движение раме 7 мундштука. Общий размах колебания хобота составляет 920 мм (720 мм вверх и 200 мм вниз), число качаний хобота в минуту 12,6. Подъем мульды производится главным образом механизмом качания хобота, так как при этом значительно меньше затрачивается времени и меньше расходуется

![]()

Рис.

117. Механизм вращения хобота![]()

энергии, чем при подъеме колонны с кабиной механизмом подъема, поднимающим одновременно и мульду.

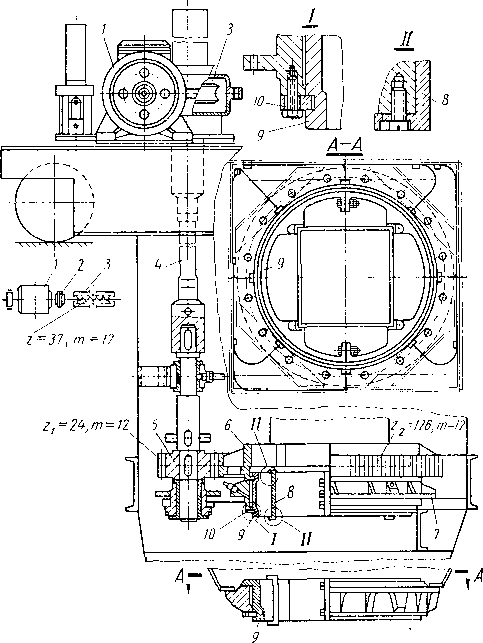

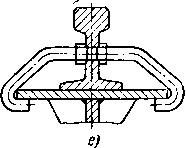

Механизм вращения хобота (рис. 117) расположен на литой раме качания, выполненной в виде вилки. Хобот приводится в действие электродвигателем 1 мощностью 17,5 кет при п = 730 об!мин и ПВ = 40% через зубчатую муфту 2 и трехступенчатый редуктор 3. Муфта 2 одновременно является тормозным диском двухколодочного тормоза. Колесо 4 третьей пары редуктора укреплено на мундштуке 5 и сообщает ему вращение со скоростью 21,2 об1мин. Мундштук опирается на два роликовых подшипника 6. Хобот с мундштуком соединен двумя клиньями. Мундштук хобота

надежно фиксируется относительно рамы качания в осевом направлении дистанционной шайбой 7. На хвостовике мундштука установлено кольцо, а между кольцом и втулкой роликоподшипника в тело рамы запрессована сменная бронзовая шайба (дистанционная). Кольцо на хвостовике мундштука врезное разъемное и стягивается двумя болтами, что облегчает смену дистан-

г

=2Ч;тп=6

1

fit- -Э

z=73;mn=6 z ‘15;т„=10~

2 =59;тп‘10~Щ± г-П,т = 16 т=Т5;т-1Ч

ii = h,58

г = 78;т=16 i-общ =Ш7,1

«да

ционной шайбы 7. При износе на 50—60% дистанционную шайбу необходимо заменять. В заднем конце рамы качания установлены ползуны 8, которые ходят по направляющим металлоконструкции кабины. Ползуны разгружают оси качания от ударных нагрузок, возникающих при повороте кабины в направлении, перпендикулярном оси хобота.

Механизм подъема колонны с кабиной имеет кривошипно-ша- тунный механизм, обеспечивающий жесткость конструкции и надежность в работе. Он приводится в действие электродвигателем 1 (рис. 118) мощностью 50 кет при п = 580 об!мин и ПВ = 25%, соединенным зубчатой муфтой 2 с трехступенчатым редуктором 3. Две пары зубчатых передач 4 вращают коренной вал 5 и кривошипы 6. Шатуны 7, связанные с колонной, несущей кабину

с хоботом, осуществляют их подъем на высоту 850 мм с предельной скоростью 3 м/мин.

Механизм вращения колонны (рис. 119) приводится в действие электродвигателем 1 мощностью 17,5 квт при п = 725 об!мин и ПВ = 40%. Электродвигатель эластичной муфтой 2 соединен

Рис.

119. Механизм вращения колонны

с однозаходным червяком червячного редуктора 3. На конце вала электродвигателя установлен двухколодочный тормоз. Червячный редуктор имеет удлиненный вертикальный вал 4 с насаженной на него шестерней 5, вращающей литой стальной зубчатый венец 6 с квадратным отверстием. Колонна, на которой подвешена кабина, имеет квадратное сечение и проходит внутри зубчатого венца, соприкасаясь с последним направляющими на гранях. Это дает возможность передавать вращательное движение перемещающейся вверх и вниз колонне.

г

От горизонтальных смещений колонна удерживается подшипниками, жестко соединенными с шахтой верхней части тележки. Верхний направляющий подшипник с зубчатым венцом 6 имеет чугунный корпус 7, в который входят направляющие вкладыши 9, изготовленные из двух литых стальных половин. Вкладыши, закрепленные стопорными полукольцами 10, не могут вращаться относительно оси подшипников. Бронзовые ползуны 8, по которым

перемещаются направляющие колонны, имеют П-образную форму ! и закреплены на уступах вкладыша вдоль направления оси колонны.

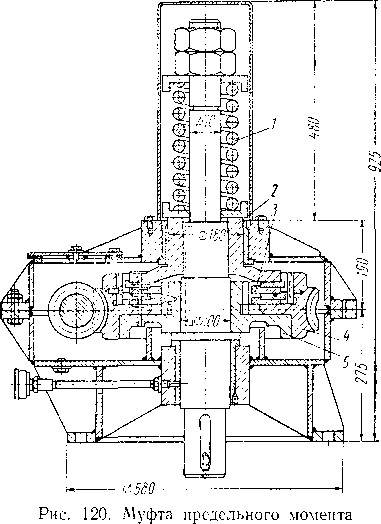

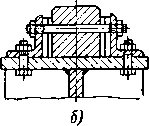

Для защиты электродвигателя от перегрузки и предупреждения поломки механизма при случайном возрастании сопротивле- ния вращению колонны (например, удара хобота о колонну здания) в механизме вращения колонны предусмотрена фрикционная муфта предельного момента (рис. 120), расположенная внутри червячного редуктора. Червячное колесо редуктора состоит из венца 4 и ступицы, составленной из отдельных частей 2 и 5. Латунные диски 3, набранные в корпусе колеса, прижимаются пружиной 1 так, что в нормальных условиях обеспечивается достаточная для включения венца сила трения; колонна при этом получает поворотное движение под действием механизма вращения. При

возникновении препятствий вращению, угрожающих перегрузкой электродвигателя, величина силы трения становится недостаточной, и венец червячного колеса проскальзывает вокруг ступицы.

Техническая характеристика завалочного крана НКМЗ

ГРУЗОПОДЪЕМНЫЕ И ТРАНСПОРТНЫЕ УСТРОЙСТВА 2

Н„ 25

, _*Г М„3 ' 41

К + 1 ^ 1 2К К ' 42

\ 2 (Ь — с14) [0]„3 56

V- 0,2 [а];,3 56

Of, 57

N==JnH (кГ)- 81

р»w>. 78

р = н (кГь 84

1°бш‘ Мрук г,жх ’ 91

£2 Q 134

F = -2“ = “2 2“ tg G = tg Р = °>18B„tge Ж2, 190

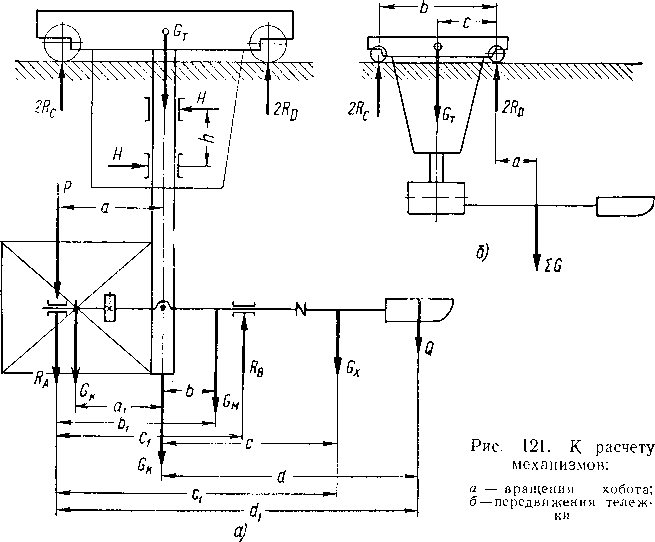

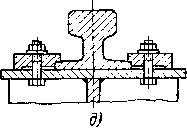

Расчет завалочного крана. При расчете мощности электродвигателя вращения колонны определяют усилие Я в вертикальных подшипниках. Для этого составляют уравнение моментов относительно точки приложения реакции нижнего подшипника (рис. 121, а)

jq Qd + GxC 4~ GMb — ^ (кГ)

f

j

Qd

4- Gxfi

-

h

Qd + Gxc + GMb = Ра;

Р

= Qd

+ G*c

+^

н

(кГ),

a v '

где Q — вес мульды с шихтой в н (кГ);

GM — вес мундштука в н (кГ);

Gx — вес хобота в н (кГ);

GK — вес кабины с колонной в н (кГ).

Момент от силы трения в двух подшипниках при повороте колонны

Мх = \iHd1 н-м (кГ-м),

где dt — диаметр подшипника в м.

Момент от силы трения в подпятнике

M2 = ix' (GK + GM + GX + Q)4*- н-м (кГ-м).

Так как во вращении колонны участвуют значительные массы, расчет ведется с учетом инерционных масс, момент которых

М3 = У>Лн-м (кГ -м).

Находим суммарный момент, необходимый для вращения колонны:

М = Мх + М2 + M3 н-м (кГ-м),

где 2 J — суммарный момент инерции в н-м-сек2 (iкГ-м-сек2); е — угловое ускорение в Исек2.

Мощность электродвигателя механизма вращения колонны

„ КМп N = квт,

975Кг\мех

где п — скорость вращения колонны в об/мин;

К. = 2^2,5 — коэффициент перегрузки электродвигателя.

При расчете мощности электродвигателя механизма вращения хобота определяют реакции опор мундштука по формулам

Ма = 0; Qdx Gxcl -f- GMbx — Rbci = 0,

R

=

Qd!

+ G.vci

+ GMbx

н

c\

Ra = Q Gx + GM — Rb h (кГ)-

6 1595 1 65

Сила трения в подшипниках мундштука:

Fa = н (кГ);

Fв = (х/?в н (кГ).

Момент сопротивления от силы трения в подшипниках мундштука

Mi = FArА + FBrBu-M (кГ-м),

где гА, гв — радиусы подшипников мундштука в м- ^ = 0,01 — коэффициент трения.

Кроме сил трения, в подшипниках мундштука необходимо преодолеть моменты, возникающие от веса мульды с шихтой, так как центр тяжести не совпадает с осью вращения хобота и сил инерций. Момент от веса мульды с шихтой

М 2 = Qe н-м (кГ ■ м),

где е — расстояние от оси вращения хобота до центра тяжести мульды с шихтой в м.

Сопротивление от сил инерции учитывается моментом

Мъ = 2 Je н-м (кГ ■ м),

где 2^ — суммарный момент инерции вращающихся масс в н-м-сек2 (кГ-м-сек2);

е — угловое ускорение; е = Нсек2;

п — число оборотов хобота в минуту; t — время разгона электродвигателя (принимают равным

сек).

Суммарный момент сопротивления

М = <х (М. j М 2) ~Ь М3 н-м (кГ • м),

где а = 1,3-н-1,4 — коэффициент, учитывающий добавочные сопротивления.

Мощность электродвигателя

АТ МП

N = -7г== кет.

975г\мех

При расчете мощности электродвигателя передвижения тележки определяют нагрузки (давления) на ходовые колеса (рис. 121, б):

2Rcb — 2 Ga — GTc = 0;

"У! Ga + Grc

Rc

= 2fe

«

(кГ)-,

^ = 0,5(2G + GT — 2Rc) н (кГ),

где GT и EG — веса тележки колонны с нижней кабиной и хоботом в н (кГ);

Rc; Rd — силы давления на ходовые колеса в н (кГ). Момент сопротивления движению тележки при установившемся движении

Мх = а (2Rc + 2Rd) (\ir + /) н-м (кГ-м),

где а = 2-г-2,5 — коэффициент, учитывающий трение в ребордах;

(х — 0,015-4-0,02 — коэффициент трения для роликовых подшипников; f = 0,08 см — коэффициент трения качения; г — радиус подшипника колеса в м.

Сила сопротивления движению тележки

-7, М' , ™

Z' = н (кГ),

где R — радиус колеса в м.

Усилие от трения мульды о шихту при вводе ее в печь

Z" = щ/eQ н (кГ),

где Q — вес груженой мульды в н (кГ);

/г — коэффициент, учитывающий, какая часть груза воспринимается шихтой

щ = 0,3-г-0,4 — коэффициент трения мульды о шихту. Сопротивление от инерционных усилий при трогании тележки с места

(У

G

+ Gr)

v

Z”

=

J

Т)

н(кГ),

где GT — вес тележки с грузом в н (кГ); v — скорость в м/сек; t — время в сек;

g — ускорение силы тяжести в м/сек2.

Суммарное сопротивление

Z = Z' + Z" + Z" н (кГ).

Мощность электродвигателя механизма передвижения

\т zv

N = -гт^г кет,

где г\мех — к. п. д. механизма.

Определяем величину нагрузки на механизм подъема

Р = 2G + 2Нц н (кГ),

где 2G — суммарный вес колонны, нижней кабины с механизмами и хоботом в н (кГ);

2Н — реакции верхнего и нижнего подшипников колонны при рабочей нагрузке в н (кГ); fx = 0,1 — коэффициент трения скольжения на направляющих колонны.

Необходимая мощность электродвигателя механизма подъема кабины при конструктивном выполнении его на цепях или канатах подсчитывается по формуле

Pv

N

=

-2ГЛ

1ПО

Квт-

60- \ 02цмех

То же для механизма подъема кабины на шатунах N = (1,25 1,3) квт,

где v — средняя скорость подъема кабины в м/мин.

Мощность электродвигателя механизма качания хобота определяют в зависимости от усилия Р, действующего на шатуны радиуса кривошипа г, угла поворота кривошипа ср, к. п. д. редуктора т) и числа качаний п хобота:

М = Prsincp = yW0sincp н-м (кГ-см);

А7 Mil

N шах 975 К-вт.

Среднеквадратичная мощность

N ср = OJA'max Квт-

Модернизация кранов

На металлургических заводах серийные краны иногда модернизируют, увеличивая грузоподъемность и внося улучшение в конструкцию или приспособления их к технологическому процессу. Различают варианты модернизации без существенных изменений конструкции, когда грузоподъемность увеличивают без замены редукторов, барабанов и других узлов подъема, которые, как показал поверочный расчет, могут работать при проектируемой перегрузке. В этом случае заменяют лишь канат главного подъема канатом того же диаметра, но с повышенным пределом прочности, а оси блоков изготовляют из легированной стали. Завод НКМЗ модернизировал 350-тонные разливочные краны, увеличив их грузоподъемность до 400 т.

Другим вариантом является модернизация с реконструкцией главной и вспомогательной тележек крана и его механизма передвижения; при этом устанавливают усиленные редукторы, применяют канаты повышенной прочности, усиливают элементы тра- 168 версы, устанавливают крюки большей грузоподъемности, переводят все механизмы с подшипников скольжения на подшипники качения, усиливают элементы фермы моста и рамы тележки.

В ряде мартеновских цехов успешно модернизированы 220- тонные разливочные краны, благодаря чему грузоподъемность кранов возросла до 270 т. Такая модернизация дает значительный экономический эффект, так как позволяет лучше использовать мощность мартеновских печей; экономический эффект еще

Рис.

122. Кинематическая схема модернизированного

литейного крана

больше увеличивается при одновременной замене клепаных ковшей сварными.

При реконструкции нетиповых кранов во многих случаях преследуется цель повышения надежности, в то время как грузоподъемность остается прежней. Примером такой модернизации служат нетиповые 125-тонные разливочные краны, механизмы главного подъема которых приводятся одним или двумя электродвигателями, не оборудованными синхронизирующим работу устройством и не имеющими замкнутую кинематическую цепь.

При реконструкции механизм изменяют так, чтобы обеспечить нормальный подъем (или опускание) ковша с жидким металлом в случае выхода из строя одного из электродвигателей; безопасную работу крана обеспечивают применением встроенного в передачу храпового устройства.

Модернизированный механизм (рис. 122) состоит из электродвигателей 1, которые муфтами 2 связаны с редукторами 3,

a)

Рис.

123.

Здания,

оборудованные кранами:

а

— сталеплавильного цеха; б

— копрового цеха; в

— мартеновского цеха

в зубчатых колесах вторых пар которых вмонтированы храповые устройства с внутренним зацеплением.

Зубчатые пары 4 приводят во вращение барабаны 5. Зубчатые венцы барабанов 5 связаны специальным уравнительным валом б, снабженным двумя шестернями 7.

Если оба электродвигателя нормально работают с одинаковым числом оборотов, то силовой контакт между шестернями уравнительного вала и зубчатым венцом барабана отсутствует; как только один из электродвигателей изменяет число оборотов, храповое зацепление отключает одну из сторон привода, между

JLm |

|

|

|

ж)

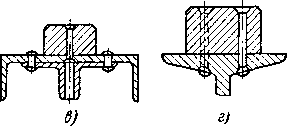

Рис. 124. Крепления подкрановых рельсов

шестерней и колесом возникает силовой контакт и оба барабана работают от одного привода. Иногда при модернизации кранов устанавливают новые тележки, изготовленные по типовым проектам.

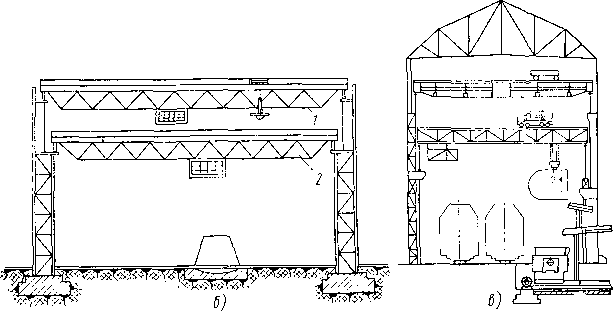

Здания металлургических цехов, оборудованные кранами, имеют конструкцию, позволяющую установить мостовые краны в один или два яруса (рис. 123). В некоторых случаях для установки мостовых кранов применяют открытые крановые эстакады, например, для складов холодного чугуна.

На колоннах вдоль здания с обеих сторон прокладывают так называемые подкрановые балки, на которые укладывают рельсы.

Под подкрановые балки ставят опорные стальные (при больших нагрузках) или чугунные (при небольших нагрузках) плиты. Балки крепят распорными болтами к стене, что создает их поперечную устойчивость.

На рис. 123, а показан литейный пролет сталеплавильного цеха, в котором на верхнем ярусе по подкрановым балкам 5 перемещается разливочный кран 3. На нижнем ярусе со стороны печей установлен консольный кран 4. Для ремонта разливочного крана предусмотрена электроталь 2, установленная на специальной балке 1 под фермой здания.

На рис. 123, б изображена крановая эстакада бойкого зала копрового цеха. На нижнем ярусе эстакады расположен уборочный магнитногрейферный кран 2, на верхнем — мостовой электрический кран 1.

На рис. 123, в изображен литейный пролет мартеновского цеха, у которого на верхнем ярусе расположены уборочные краны, а на нижнем — литейные краны, обычно выполняющие функцию заливочного и разливочного кранов.

Крановые рельсы, подкрановые квадраты, полосы и брусья делают из стали Ст.5. Рельсы закрепляют на подкрановых балках болтами (рис. 124, а, б, д), заклепками (рис. 124, в, г), лапками, винтовыми стяжками и скобами (рис. 124, е, ж) или электросваркой.

Размеры прокатных профилей и подкрановых рельсов зависят от размеров ходовых колес. ВНИИПТМАШ рекомендует выбирать размеры подкрановых рельсов в зависимости от типоразмеров крановых универсальных ходовых колес согласно [10].

Для предупреждения схода моста крана с рельсов концы последних загибаются вверх или снабжаются специальными устройствами (башмаками, деревянными колодками или буферами).

МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА

На современных металлургических заводах широко применяются различные машины непрерывного транспорта: конвейеры ленточные и цепные, элеваторы, рольганги, канатные дороги. Ленточные конвейеры чаще используют для транспортирования руды, агломерата, кокса, флюсов. В отделениях сыпучих материалов на шихтовых дворах конвейерные системы применяют для подачи шихты, обслуживающие одновременно два сталеплавильных цеха большой производительности: мартеновский и кисло- родно-конвертерный. Применение конвейерной системы в комплексе с роторным вагоноопрокидывателем резко снижает стоимость погрузочно-разгрузочных работ и эксплуатационные расходы сравнительно с крановой системой обслуживания.

Иногда шихту приходится транспортировать на расстояние нескольких километров, при этом конвейеры (транспортеры) располагают в специальных галлереях.

На заводах с комплексом широкополосных станов горячей и холодной прокатки рулоны полосовой стали обычно передают при помощи системы цепных конвейеров из пролета моталок в пролет резки, на склад готовой продукции и в цех холодной прокатки. На штрипсовых станках рулоны-полосы транспортируют на склад готовой продукции цепными конвейерами. Крюковые конвейеры служат для транспортирования бунтов горячей проволоки от моталок проволочных станов к складам готовой продукции.