- •§ 1. Гибкие подъемные и тяговые органы

- •§ 2. Барабаны, блоки и звездочки

- •3. Грузозахватные устройства

- •2 Cosy

- •§ 4. Тормоза и остановы

- •§5. Привод грузоподъемных машин Ручной привод

- •§ 6. Ходовые колеса кранов

- •§ 7. Простые грузоподъемные машины

- •§ 8. Поворотные и велосипедные краны

- •§ 9. Железнодорожный дизельэлектрически й кран к-501

- •§ 10. Мостовые краны

- •10 18 50 120 Подъема грейфера 36

- •975Цмех

- •§ 11. Ленточные конвейеры

- •§ 12. Элеваторы

- •§ 13. Ковшовые и крюковые конвейеры

- •§ 14. Роликовые конвейеры

mm

mm

Up

и. и. виниоли

ГРУЗОПОДЪЕМНЫЕ И ТРАНСПОРТНЫЕ УСТРОЙСТВА

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для техникумов

![]()

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ» Москва 1967

Грузоподъемные и транспортные устройства. Ви- ниоли И. И.. М., изд-во «Машиностроение», 1967 196 стр.

В учебнике рассматриваются современные конструкции грузоподъемных и транспортных устройств металлургических и коксохимических заводов. Даются расчеты различных деталей, узлов и приводов подъемно-транс- портных машин, а также технико-экономические показатели их работы.

Учебник предназначен для учащихся техникумов металлургической, коксохимической и огнеупорной специальностей. Он может быть полезен мастерам-механикам и конструкторам в их практической деятельности.

Таблиц Ю, иллюстраций 141, библиографий 28 названий.

3-13-62

28—67

ВВЕДЕНИЕ

В комплексной механизации трудоемких работ металлургических и коксохимических заводов важную роль играют грузоподъемные машины и машины непрерывного транспорта.

Эти машины входят в состав основного технологического оборудования указанных заводов.

С помощью кранов нагружают шихту в мульды и печи, подготовляют железнодорожные составы с изложницами, заливают чугун и разливают сталь.

Сыпучие материалы такие, как шихта на агломерационных фабриках, уголь и кокс на коксохимических заводах, огнеупорные порошки на заводах огнеупорных изделий, транспортируют с помощью конвейеров. Разнообразное применение конвейеры находят на складских погрузочно-разгрузочных работах, а также при ремонте металлургических и коксовых печей.

Широкое развитие получило подъемно-транспортное машиностроение в годы Советской власти.

Создан Всесоюзный научно-исследовательский и проектно-конструкторский институт подъемно-транспортного машиностроения, погрузочно-разгрузочного и складского оборудования и контейнеров (ВНИИПТМАШ), который совместно со специальными конструкторскими бюро машиностроительных заводов разработал типовые проекты уникального отечественного кранового оборудования. Особые заслуги в области развития подъемно-транспортного машиностроения принадлежат советским ученым А. О. Спиваков- скому, Н. Ф. Руденко, П. С. Кузьмину и др.

На заводах-гигантах современного машиностроения, таких как Ново-Краматорский машиностроительный завод (НКМЗ), Уральский завод тяжелого машиностроения (УЗТМ), ленинградский завод им. Кирова и др., изготовляют самые мощные в мире (630 т) разливочные краны, мосты-перегружатели пролетом 115 м с двумя грейферными тележками, а также козловые краны грузоподъемностью 500 т для монтажа оборудования на гидроэлектростанциях.

Овладение знаниями конструкции и эксплуатации указанного выше оборудования является важной и сложной задачей, стоящей перед учащимися техникумов металлургических специальностей.

В целях облегчения этой задачи в учебнике дано описание новых машин, внедренных за последние годы в технологические процессы на металлургических и коксохимических заводах, приведены примеры расчетов наиболее важных узлов и приводов грузоподъемных машин. Это поможет учащимся лучше усвоить раздел курса «Оборудование металлургических заводов».

* Sfc

Грузоподъемные и транспортные устройства по способу действия разделяют на три основные группы.

В первую группу входят грузоподъемные машины периодического действия. К ним относятся различные подъемные механизмы (домкраты, полиспасты, тали, лебедки), краны мостовые и поворотные общего назначения и специальные, например металлургические подъемники — стационарные и передвижные.

Вторую группу составляют транспортирующие машины непрерывного действия. К ним относятся конвейеры с тяговым и без тягового органа, перегрузочные устройства, пневматические и гидравлические устройства, вспомогательные устройства, такие как бункеры, затворы, питатели, дозаторы, лотки, спуски и др.

К третьей группе относят машины наземного и подвесного транспорта: безрельсовые тележки, узкоколейные вагонетки, маневровые устройства (шпили, лебедки, поворотные круги), оборудование монорельсового и канатного транспорта.

По числу совершаемых движений грузоподъемные машины делят на машины с одним, двумя или тремя движениями. К машинам, осуществляющим одно движение (подъем), относят лебедки, тали, домкраты, гидравлические и пневматические подъемники. К машинам, совершающим два движения, — подъем и перемещение в одном направлении, — относят электротали.

Три движения — подъем и перемещение в двух направлениях — имеют мостовые электрические и другие краны. Некоторые краны специального назначения обладают числом движений больше трех. К таким кранам относятся так называемые завалочные краны мартеновских цехов, имеющие дополнительные поворотные механизмы для движения колонны с кабиной, вращения хобота вокруг оси при загрузке руды в печь и качания хобота.

Машины непрерывного транспорта имеют обычно только одно горизонтальное или наклоненное под небольшим углом движение (конвейеры, шнеки) или вертикальное (круто наклоненное) движение (элеваторы).

Грузоподъемные машины обычно работают в повторно-кратко- временном режиме; транспортирующие машины работают в непрерывном режиме.

По назначению различают краны, обслуживающие грузопотоки сырых материалов на рудных и шихтовых дворах, грузопотоки жидкого материала в сталеплавильных цехах (литейные краны), склады холодного чугуна, слитков и готовой продукции прокатных цехов, ремонтные и монтажные работы. Имеются также краны специального назначения, например клещевые для посадки слитков в нагревательные колодцы, для раздевания слитков, отлитых в изложницы.

Госгортехнадзором установлены следующие режимы работы грузоподъемных машин: Л — легкий, С — средний, Т — тяжелый и ВТ — весьма тяжелый.

К машинам, работающим в легком режиме, относят редко работающие краны машинных залов и лебедки противоугонных устройств; к работающим в среднем режиме — краны ремонтных цехов и др.; в тяжелом режиме — уборочные краны в мартеновских цехах и краны на складах слитков; в весьма тяжелом режиме — литейные краны, магнитные и грейферные краны шихтовых дворов, мосты-перегружатели, краны с лапами и клещевые краны.

Режим работы грузоподъемных машин устанавливается в зависимости от следующих факторов:

Коэффициента использования механизма по грузоподъемности

Qcp

Qh

где Qcp — среднее значение величины поднимаемого груза за смену в н (кГ);

QH — номинальная грузоподъемность в н (кГ).

Коэффициента годового использования механизма

и число дней работы механизма в году

г " 365 •

Коэффициента суточного использования механизма

и число часов работы механизма в сутки

Ас - 24 •

Относительной продолжительности включения двигателя

механизма

p-jg _ время работы механизма в течение цикла j qqо/ полное время цикла

Относительная . продолжительность включения вычисляется для промежутка времени не более 10 мин, а при ПВ = 40% —

мин-, при неравномерном распределении рабочих операций следует рассматривать режим работы в течение длительного периода (до 8 ч).

Числа включений в час.

Температуры окружающей среды (для весьма тяжелого режима работы 45° С, а для остальных режимов 25° С).

ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

§ 1. Гибкие подъемные и тяговые органы

Канаты и цепи служат для подъема груза, передачи тяговых усилий, обвязки (строповки) груза и др. Канаты и цепи, предназначенные для подъема груза, называются грузовыми, а предназначенные для передачи тяговых усилий в механизмах, перемещающих груз, — тяговыми.

Канаты

Стальные канаты имеют преимущества перед цепями. Они работают бесшумно, их разрушение происходит постепенно, обнаружить начавшееся разрушение можно по числу оборвавшихся проволочек на шаг свивки. Последнее обстоятельство позволяет своевременно произвести замену каната.

Кроме того, канаты допускают большие скорости подъема, чем цепи. Механизм подъема с канатами более компактен, чем механизм подъема с цепями. При равной прочности и одинаковой длине канат весит почти в 8 раз меньше цепи; проволочные канаты дешевле цепей.

Материалом для канатов является сталь с пределом прочности 130—200 кПмм?. В процессе изготовления стальная проволока подвергается специальной термической обработке, которая совместно с волочением обеспечивает высокие механические свойства материала.

Канат состоит из отдельных проволочек диаметром 0,4—2 мм, свитых в отдельные пряди (стренги). Пряди свивают вокруг сердечника из пеньки, асбеста, стальной проволоки. Для примера можно привести наиболее распространенную конструкцию каната бх37-^1, что обозначает шесть прядей из 37 проволочек каждая, свитых вокруг сердечника, всего 222 проволочки.

Благодаря сердечнику канат во время работы лучше сохраняет первоначальную форму (без расплющивания), повышается его эластичность и обеспечивается смазка, так как сердечник пропитан 6

специальной канатной смазкой. Для работы в горячих цехах сердечник делается на асбестовой или стальной основе.

По роду свивки проволок стальные канаты делятся (ГОСТ 3241—55) на канаты ТК с точечным касанием отдельных проволок между слоями прядей (пряди с точечным касанием изготовляют из проволок одинакового или разных диаметров по отдельным слоям), канаты ЛК — с линейным касанием проволок в пряди, канаты ТЛК — с точечным и линейным касанием проволок в пряди.

Канаты ЛК могут быть с проволоками одинакового диаметра в отдельных слоях пряди и тогда они маркируются буквами ЛК-О,

Ю

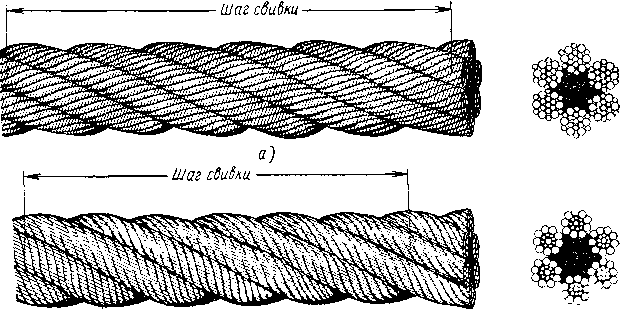

Рис.

1. Стальные проволочные канаты:

а

— крестовой свивки, б

— односторонней свивки

с проволоками двух разных диаметров в верхнем слое пряди — ЛКР, с проволоками разного и одинакового диаметра по отдельным слоям пряди — ЛК-РО и с заполняющими проволоками меньшего диаметра — ЛК-3.

По направлению свивки различают канаты крестовой свивки (рис. I, а) и канаты односторонней свивки левой или правой (рис. 1, б). Свивку считают правой, когда пряди каната направлены снизу вверх направо, и левой, когда пряди направлены снизу вверх налево. В канатах односторонней свивки направление свивки отдельных проволок в прядях совпадает с направлением свивки самих прядей в канате. Канаты односторонней свивки более гибки (эластичны), чем канаты крестовой свивки, имеют гладкую поверхность, но обладают способностью раскручиваться при свободном подъеме груза и непригодны для подъемов грузов, подвешиваемых непосредственно к свободно свисающим концам.

Канаты крестовой свивки имеют направление свивки проволок в прядях, противоположное направлению свивки прядей в канате, канаты односторонней свивки из-за тенденции к раскручиванию применяют в подъемниках, где груз движется в направляющих. Канаты крестовой свивки нашли широкое применение в кранах при свободном подвесе груза.

Стальные канаты, применяемые для чалки и строповки груза, называют чал очными. Условия работы чалочных канатов тяжелые, так как при зачаливании они подвергаются крутым перегибам, рывкам от усадки прокладок и при взятии груза с места в них развиваются мгновенно силы по значению гораздо большие, чем вес поднимаемого груза. Чалочные канаты применяют для непосредственной обвязки груза в виде кольцевого (бесконечного) приспособления, при этом концы канатов соединяют узлом, заплеткой или зажимами.

Более безопасными и удобными в эксплуатации являются стропы, представляющие собой отрезки канатов, концы которых снабжены крюками, серьгами и кольцами.

Для чалочных работ применяют также пеньковые, хлопчатобумажные и нейлоновые канаты. Для работы в сухих помещениях используют несмоленые (бельные) канаты пеньковые (ГОСТ 483—55) или хлопчатобумажные, обладающие относительно большой разрывной прочностью и гибкостью. Для работы в условиях повышенной влажности применяют канаты, пропитанные смолой (смоленые), стойкие против гниения, но с пониженной (ориентировочно на 10%) разрывной прочностью относительно бельных канатов.

Диаметр каната определяется из условий работы на растяжение с учетом коэффициента заполнения сечения, равного 0,66:

5 - 0,66 \о\рас кГ,

где [о]рас — напряжение растяжения, равное 100 кГ/см2 для грузовых бельных хлопчатобумажных и пеньковых канатов (для чалочных канатов напряжение уменьшают в 2 раза).

Расчет стальных канатов. Стальные канаты выбирают в зависимости от разрушающей нагрузки, предела прочности каната, его режима работы и схемы подвески груза. Определяют усилие в одной ветви каната по формуле

р = 0±1 н (кг),

ПХ\ '

где Q — грузоподъемность в н (кГ); q — вес подвески в н (кГ); п — число ветвей каната; г] — к. п. д. полиспаста.

Затем определяют разрушающее усилие

Spas = kP н (кГ),

где Spa3 — разрушающая нагрузка, действующая на ветвь каната в н (кГ);

k — коэффициент запаса прочности (выбирается в зависимости от режима работы: легкий — 5, средний — 5,5, тяжелый — 6).

По разрушающему усилию в соответствии с ГОСТом на стальные канаты выбирают канат, задаваясь пределом прочности канатной стали, указанной в каталогах завода-изготовителя.

Пример. Определить диаметр стального проволочного каната для электрического крана грузоподъемностью 10 Т. Режим работы крана средний. Сила тяжести подвески 250 кГ. Блоки установлены на подшипниках качения, к. п. д. полиспаста 0,98.

Определим наибольшее натяжение на одну ветвь каната

о

_ 9

+ 9

н (кГ);

Р

= 1°°.-°°°

+ 250°-

= 26 ООО н

(2600 кГ);

пт) 4-0,98

где п = 4 выбираем по табл. 2 в работе [18].

Spac = КР = 5,5-26 000 = 143 000 н (14 300 кГ),

где К = 5,5 — коэффициент запаса прочности, который выбираем по табл. 4 в работе [18].

По ГОСТу 3071—55 выбираем канат диаметром 17,5 мм ТК 6Х37-^1, соответствующий пределу прочности ав — 170 кГ/мм2.

Натяжение Р, возникающее в каждой ветви чалочного каната, равно

П 1 Q Q , г\

•^ = Ф ^н(кГ).

cos ап т п

Коэффициент ср зависит от угла а наклона ветви каната к вертикали.

а ... . |

0° |

о о со |

45° |

60° |

ф . . . . |

1,00 |

1,15 |

1,42 |

2,00 |

Коэффициент запаса прочности К = 12 для чалочных стальных канатов, используемых при обвязывании груза, и К = 6 для чалочных стальных канатов с крюками, петлями, серьгами.

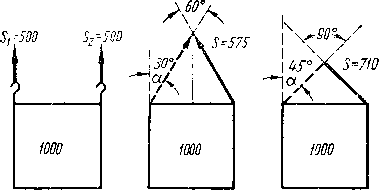

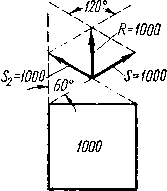

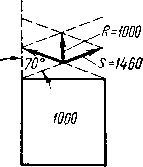

На рис. 2 показаны усилия в канате при разных углах его наклона к вертикали. При неправильной зачалке с большим углом между ветвью чалочного каната и вертикалью происходит или излом крюка, или разрыв ветви при подъеме груза.

При расчете каната на выносливость определяют (по методу д-ра техн. наук Житкова Д. Г.) следующие величины:

приведенное число zx перегибов каната за его срок службы:

zx = az2T^,

где а — среднее число раоочих циклов;

г„ — количество повторных перегибов за один цикл (подъем

и спуск) при полной высоте подъема и перегибе в одну сторону;

Т

коэффициент изменения выносливости каната вследствие неполной высоты подъема груза и неполной нагрузки на канат;

I

S-I000

mo

s=m

Рис.

2. Усилия в кГ

в чалочном канате при разных углах его

наклона

Рис.

2. Усилия в кГ

в чалочном канате при разных углах его

наклона

отношение диаметра D6 барабана по дну канавок к диаметру dK каната, при котором обеспечивается необходимая долговечность каната;

Об

-f- = macc,с2 -t о,

UK

где m — коэффициент, зависящий от числа z = 2,5z1 повторных перегибов каната до разрушения;

— постоянный коэффициент (эмпирический), создающий запас по числу циклов нагрузки и соответствующий нормам Госгортехнадзора отбраковки изношенных канатов;

— действительное напряжение растяжения в канате в кГ/мм2;

с — коэффициент, зависящий от конструкции каната и предела прочности на растяжение материала проволок; сх — коэффициент, зависящий от диаметра каната; с2 — коэффициент, учитывающий технологические и эксплуатационные факторы.

Значение указанных коэффициентов см. в табл. 11 —15 работы [20].

Рис.

3. Закрепление концов проволочных

канатов: а

— коушем; б —конической стальной

втулкой

Навеску каната производят аккуратно с привлечением квалифицированных слесарей и машиниста крана; при этом особое внимание обращается на то, чтобы не повредить проволоки каната. С этой целью канат навешивают обязательно с барабана, установленного на козлах.

При подъеме груза ветви каната должны занимать вертикальное положение, при косом натяжении каната подъем груза запрещен в связи с увеличением усилий, действующих на канат. Краны металлургических цехов, подвергающиеся воздействию высоких температур, имеют защиту стальных канатов от непосредственного влияния лучистой энергии.

Смазку канатов кранов, работающих в зоне высоких температур, следует производить не реже одного раза в пять дней, а всех остальных не реже одного раза в 10 дней.

Периодический осмотр канатов производит механик цеха или мастер по ремонту не реже одного раза в 7—10 дней. Канаты с обрывами проволок или другими признаками износа, недостаточными для браковки, подлежат осмотру через каждые два-три дня. При периодическом осмотре проверяют состояние каната, крепление его концов, выявляют изменение диаметра и подсчитывают количество оборванных проволок, приходящихся на шаг свивки каната.

Обязательному осмотру подлежат все канаты кранов всех конструкций, если произошла авария подъемной лебедки, траверсы или грузозахватных приспособлений, а также если обнаружено повреждение каната хотя бы в одном месте или обнаружено внезапное увеличение признаков его износа. Результаты осмотра заносят в крановую книгу и оформляют актом.

Концы проволочных -канягш.. закрепляют канатным коушем_

(рис. 3, а) или конической стальной втулкой (рис. 3, б). При закреплении коушем конец каната загибают в виде петли вокруг

стального сердечника с желобом и стягивают зажимами, количество которых указано в табл. 1. В некоторых конструкциях канатов концы закрепляют оплеткой проволокой на длине 400—500 мм.

Показатели |

|

|

Диаметр каната е |

мм |

|

|

|

||

9,0—9,2 |

12,5—15,5 |

17 |

20 |

21,5 |

25 |

28 |

34 |

а? . |

|

Количество зажимов на петлях |

3 |

3 |

3 |

4 |

4 |

5 |

6 |

7 |

8 |

Расстояние между зажимами в мм |

80 |

100 |

120 |

120 |

140 |

150 |

180 |

230 |

250 |

Таблица 1

Количество зажимов и расстояние между ними при закреплении концов каната коушем

При закреплении концов каната втулкой проволоки на концах каната расплетают, удаляют сердечник, концы проволок загибают, втягивают в стальную втулку и заливают свинцом.

Канаты не должны иметь такие выявляемые при наружном осмотре дефекты, как пухлости, низкие и высокие пряди, зазоры между прядями, выступание из пряди отдельных проволочек, перегибы и петли, значительной коррозии и т. д.

Конструкция, размер, качество канатов, из которых изготовляют стропы, должны соответствовать акту-сертификату завода- изготовителя с указанием в нем соответствующего ГОСТа.

Цепи

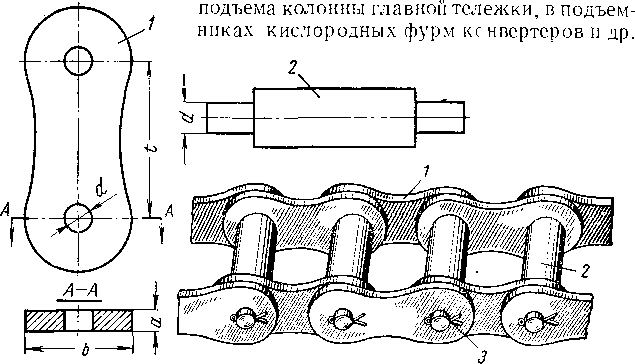

Грузовые пластинчатые цепи (рис. 4) изготовляют по ГОСТу 191—63. Применяют их при небольших скоростях подъема (до 12 м/мин) в металлургическом подъемном оборудовании, работающем в условиях высоких температур. Цепи состоят из отдельных звеньев, деталями которых являются пластины 1 и валики 2. На цапфах валиков пластины укреплены шплинтами 3, иногда под шплинт подкладывают шайбу. В цепях небольшой грузоподъемности производят расклепку цапф.

Материалом цепи служат стали 40, 45 и 50 (ГОСТ 1050—60) с пределом прочности до 6000 кГ/см2.

Размеры цепей зависят от их грузоподъемности. Основным размером является шаг цепи. Условное обозначение — цепь грузовая 40 следует читать: цепь грузовая пластинчатая с шагом 40 мм.

Коэффициент запаса прочности пластинчатых цепей, применяемых в грузоподъемных машинах, по отношению к разрушающей нагрузке должен быть не менее 5 при машинном приводе и не менее 3 — при ручном (Ст. 82 «Правила устройства и безопасной эксплуатации грузоподъемных кранов», Изд-во «Недра», 1966). В процессе эксплуатации цепи необходимо регулярно смазывать.

Достоинством пластинчатых цепей является их большая гибкость, поэтому звездочки для них имеют обычно небольшое число зубьев и сравнительно малый диаметр начальной окружности: в результате получается небольшое плечо нагрузки, что уменьшает конструктивные размеры механизмов и удушевляет его стоимость.

Пластинчатые цепи применяют в завалочных кранах для

Рис.

4. Грузовая пластинчатая цепь

Исходной данной к расчету пластинчатой цепи является

Р раз = пР н (КГ),

где Рраз — разрушающее усилие в н (кГ);

Р — натяжение ветви в н (кГ);

п — запас прочности; в механизмах с ручным приводом при спокойной работе п = 5; в механизмах с ручным приводом и работой с толчками п = 6; при механическом приводе и спокойной работе п = 7—8; при механическом приводе и работе с толчками п = 10.

Опасное сечение пластины при поверочном расчете проверяют на деформацию растяжения

°W

=

i

(b'~d)a

<

[(TW

где b — ширина цепи в опасном сечении в см;

d — диаметр отверстия под цапфу валика в см; а — толщина пластины в см; i — число пластин;

[°}рас — допускаемое напряжение в кГ/см2; с'рас — действительное напряжение в кГ/см2.

Цапфу валика проверяют на деформацию среза по формуле т = к кГ1см2- 2^~

Удельное давление на поверхности соприкосновения пластин с цапфами валика проверяют по формуле

q = 7^ < Iqhon кГ1см2,

где [q]don — допускаемое удельное давление в кГ/см2;

q — действительное удельное давление в кГ/см2.

К эксплуатационным недостаткам шарнирно-пластинчатых цепей относят изнашиваемость цапф валиков и разработку отверстий пластин. Сварные цепи состоят из овальных звеньев, сваренных из круглой стали кузнечной газовой или электрической контактной сваркой. По длине звеньев такие цепи делят на короткозвенные с длиной звена I < Ы и длиннозвенные с I > 5d.

Госгортехнадзор разрешает применять для подъема грузов только короткозвенные цепи, отвечающие требованиям ГОСТа 2319—55. Сварные цепи изготовляют из малоуглеродистой стали Ст. 2, Ст. 3 (ГОСТ 380—60) с пределом прочности 4000 кГ/см2. Расчет сварных цепей на прочность ведут по допускаемому напряжению на растяжение как основному напряжению, возникающему в сечениях звеньев

Т = 2^-[о]расн(кГ),

Т — натяжение цепи в н (кГ); d — диаметр цепной стали в см;

W — допускаемое напряжение в н!см2 (кГ/см2).

Для подвешивания груза к крюку крана применяют сварные некалиброванные цепи, снабженные крюками, скобами или другими приспособлениями. В сталеплавильных цехах цепи с крюками применяют для подвешивания мульд к мульдомагнитным кранам для переноса изложниц. В листопрокатных цехах применяют цепи со скобами для транспортирования стальных листов мостовыми кранами в пределах пролета и погрузки их в вагоны.