- •Печной агрегат мокрого способа производства клинкера

- •Печной агрегат сухого способа производства клинкера

- •3. Опорные, приводные и предохранительные устройства вращающихся печей. Привод печи.

- •Роликоопоры.

- •Гидравлические упоры.

- •4.Запечные теплообменные устройства вращающихся печей Запечные теплообменные устройства.

- •5. Планетарные охладители клинкера. Устройство, принцип работы

- •6. Колосниковые охладители клинкера. Устройство, принцип работы.

- •7. Гипсоварочный котел непрерывного действия, устройство, принцип работы.

- •10. Гипсоварочный котел периодического действия, устройство, принцип работы.

- •8. Назначение ванн и сетчатых цилиндров лфм, их устройство и принцип работы.

- •9. Асбестоцементная листоформовочная машина, устройство, принцип работы. Листоформовочная машина.

- •11. Расчет производительности вращающейся печи и мощности привода.

- •Определение мощности потребляемой вращающейся печью.

- •12. Асбестоцементная трубоформовочная машина. Устройство, принцип работы.

- •13. Волнировщик асбестоцементных листов, устройство, принцип работы.

- •14. Внутрипечные теплообменные устройства: цепные завесы, теплообменники. Назначение, устройство, принцип работы.

- •15. Шахтная печь, устройство, принцип работы.

- •Конструктивные особенности и принцип действия машины для производства листового стекла ввс-за.

- •17 Классификация прессового оборудования для производства изделий полусухим способом.

- •18. Особенности прессов револьверного типа. Конструкция, принцип действия пресса для производства силикатного кирпича см-152.

- •19. Устройство и принцип действия гидравлического пресса кру-160. Его преимущества и недостатки.

- •20. Устройство и принцип действия пресса для производства керамической плитки крк-125. Назначение его механизмов, узлов.

- •21Устройство и принцип действия пресса для производства кирпича см-301а (1085). Назначение его механизмов и узлов.

- •22. Сравнительные характеристики оборудования для полусухого формования порошкообразных масс, их преимущества и недостатки.

- •23Конструкция, принцип действия полуавтомата для резки кирпича-сырца cm678a.

- •24Расчет производительности и мощности привода ленточного вакуумного пресса.

- •25Конструкция, принцип действия вертикального трубного пресса.

- •26Конструкция, принцип действия безвакуумного ленточного пресса.

- •Шнековый агрегатный ленточный пресс.

- •27.Конструкция, принцип действия комбинированного ленточного вакуумного пресса. Устройство шнекового пресса.

- •Работа шнекового пресса

- •28. Расчет основных параметров (производительности и мощности привода) комбинированного ленточного вакуум-пресса.

- •29. Конструкция, принцип действия машины для прокатки листового стекла.

- •30. Конструкция и принцип действий флоат-машины.

- •32. Станки для механической обработки арматуры.

- •Правильно-отрезные станки.

- •Станки для резки арматуры

- •Станки-автоматы для гибки стержневой арматуры.

- •33. Оборудование для заготовки арматуры. Оборудование для заготовки напрягаемой арматуры.

- •34. Оборудование для натяжения арматуры.

- •35. Установка для электротермомеханического натяжения арматуры. Устройство, принцип работы.

- •36. Вибраторы, их конструкции

- •37. Виброплощадки, их классификация. Виброплощадки с круговыми гармоническими и вертикальными колебаниями.

- •Виброплощадки с гармоническими вертикально направленными колебаниями

- •38. Виброплощадки с круговыми колебаниями

- •39. Вибрационные установки для формования многопустотных плит.

- •40. Центрифуги. Свободно-роликовая центрифуга, устройство, принцип действия.

- •41. Центрифуги. Ременная центрифуга, устройство, принцип работы.

- •42. Центрифуги. Осевая центрифуга, устройство, принцип работы.

- •43. Оборудование для радиального прессования ж/б труб.

- •44. Оборудование для транспортировки и укладки бетонной смеси

- •45. Бетоноукладчики и бетонораздатчики

- •46. Пропарочные камеры. Особенности конструкции.

- •47. Ротационные и гильотинные ножницы, устройство и принцип работы.

- •1.3 Гильотинные ножницы

11. Расчет производительности вращающейся печи и мощности привода.

Производительность вращающейся печи мокрого способа производства

(1.1)

(1.1)

печи сухого способа производства

(1.2)

(1.2)

печи сухого способа с реакторомд-кар6овизатором

(1.3)

(1.3)

где D — диаметр печи, м; L — длина печи, м; q — удельный расход теплоты на обжиг клинкера, кДж/кг.

Для печей с декарбонизаторами в качестве q подставляют то количество удельной теплоты, которое подается непосредственно в печь, без учета подаваемой в декарбонизатор.

Пример расчета производительности печей. Печь 5х185 м мокрого способа производства

.

.

В

технической характеристике печи

1800 т/сут.

1800 т/сут.

Печь сухого способа производства 4,5х50 м (СМЦ-20) с реактором-декарбонизатором

.

.

В

технической характеристике печи

= 3000 т/сут.

= 3000 т/сут.

Время прохождения частиц материала корпуса печи [по данным «Бюро оф Майнз» (США)] (мин)

(1.4)

(1.4)

где

L

— длина печи, м;

— угол естественного откоса сухих

материалов, °, можно принять

= 40°;

— угол естественного откоса сухих

материалов, °, можно принять

= 40°;

- уклон печи, °;

- уклон печи, °;

— диаметр печи, м;

— диаметр печи, м;

— частота вращения, об/мин;

— частота вращения, об/мин;

— коэффициент, учитывающий сужение

конуса печи, пересыпные и другие

устройства, которые сдерживают материал

и удлиняют время прохождения частиц

материала через корпус вращающейся

печи, в этом случае

= 2.

— коэффициент, учитывающий сужение

конуса печи, пересыпные и другие

устройства, которые сдерживают материал

и удлиняют время прохождения частиц

материала через корпус вращающейся

печи, в этом случае

= 2.

Пример

расчета для печи 4,5Х80 м сухого способа

производства.

(см.табл. 2): L

= 80 м;

=

= =

6,325; у = 4° или 2,3°; D

= 4,5 м; n=0,6

=

6,325; у = 4° или 2,3°; D

= 4,5 м; n=0,6 об/мин.

об/мин.

Принимаем F = 1 (для печи с постоянным диаметром корпуса печи). При n = 0,6 об/мин.

при n = 3,44 об/мин.

Как видно из расчета, время прохождения частицами материалов корпуса печи определяется в основном изменением частоты вращения, длиной и углом наклона корпуса печи.

В длинных печах мокрого способа производства общее время пребывания материала составляет около 3 - 3,5 ч, а в печах сухого способа - около 1,5 - 2 ч.

Как указывалось ранее, благодаря сложному теплообмену (термохимическому процессу) материал движется в различных зонах печи с разной скоростью. Это явление подтверждается опытами, проведенными с радиоактивными метками.

Определение мощности потребляемой вращающейся печью.

Мощность

двигателя привода вращающейся печи

расходуется на преодоление сил трения

при перекатывании бандажей по опорным

роликам - Nб,

преодоление сил трения в радиальных

подшипниках опорных роликов – Nп,

преодоление сил трения в упорных осевых

подшипниках опорных роликов – Nс,

перемешивание материала в печи – Nм,

а также преодоление сил трения в приводе

печи, которые учитываются КПД привода

и

который обычно принимают

=

0,85

и

который обычно принимают

=

0,85 0,90.

0,90.

Затраты мощности на первоначальный подъем материала и передвижение его вдоль печи, преодоление сил трения при обкатывании бандажей по упорным роликам (гидравлических упоров), в подшипниках упорных роликов, в уплотняющих устройствах и др. относительно невелики, и их обычно в расчетах не учитывают.

Общий расход мощности можно представить как сумму затрат

![]() (1.5)

(1.5)

Для упрощения расчетов определяем Nб, Nп, Nс, считая, что бандажи и опорные ролика, включая их элементы по всем опорам печи, унифицированы и имеют одинаковые размеры. Тогда мощность (кВт), затрачиваемая на преодоление сил трения при перекатывания бандажей по опорным роликам:

![]() (1.6)

(1.6)

где:

Gп

- суммарный вес вращающихся частей печи,

включая корпус, футеровку, обмазку,

обрабатываемый материал, бандажи,

зубчатый венец, кН; nп

- частота вращения печи, об/мин; Dб

- наружный диаметр бандажей, м; Dр

- наружный диаметр опорных роликов, м;

- коэффициент трения качения бандажей

по опорным роликам, м, обычно

- коэффициент трения качения бандажей

по опорным роликам, м, обычно

м;

м;

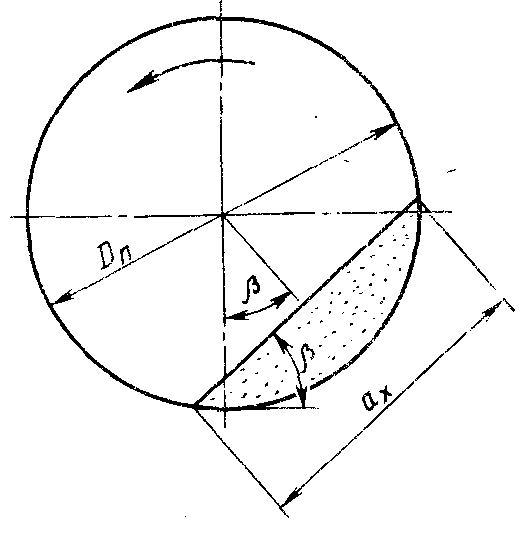

- угол установки опорных роликов (см.

рис. 9), обычно принимают

= 30

33°.

- угол установки опорных роликов (см.

рис. 9), обычно принимают

= 30

33°.

Если в формулу подставим значения и , получим

(1.7)

(1.7)

Значения

по сравнению с общей мощностью, расходуемой

на привод печи, относительно невелики,

поэтому часто при расчетах эту составляющую

не учитывают.

по сравнению с общей мощностью, расходуемой

на привод печи, относительно невелики,

поэтому часто при расчетах эту составляющую

не учитывают.

Затраты мощности для преодоления сил трения в радиальных подшипниках опорных роликов

![]() (1.8)

(1.8)

где Gр - суммарный вес опорных роликов с осями, кН; dп - диаметр цапфы под радиальный подшипник опорного ролика, м; fп - коэффициент трения в радиальном подшипнике опорного ролика, для подшипников качения принимают fп = 0,008 0,01 для подшипников скольжения fп = 0,02 0,04.

В уравнении принята арифметическая сумма веса вращающихся частей печи и опорных роликов, было бы правильней принять геометрическую сумму, однако возникающая при этом небольшая погрешность является несущественной.

Затраты мощности на преодоление сил трения в упорных осевых подшипниках качения опорных роликов

![]() (1.9)

(1.9)

где dс - диаметр упорного осевого подшипника опорного ролика, м, для подшипников скольжения принимают по средней части упорных буртов вкладышей, для подшипников качения - по оси тел качения; fб - коэффициент трения скольжения бандажа по опорному ролику при осевом перемещении печи по опорным роликам, fб = 0,2 0,3; yп - уклон печи, обычно yп= =0,025 0,045; fс - коэффициент трения в осевом упорном подшипнике опорного ролика, для подшипников скольжения fс = 0,03 0,05, для подшипников качения fс = 0,002 0,004.

Значения Nс для вращающихся печей, оборудованных подшипниками качения, обычно невелики и ими можно пренебречь. Эти значения могут быть значительными тогда, когда под действием гидроупоров или при температурных удлинениях печь вместе с бандажами проскальзывает в осевом направлении по опорным роликам, увлекает их за собой. В результате сил трения в паре бандажи - опорные ролики эти усилия воспринимаются упорными осевыми подшипниками.

Формулы для расчета Nб, Nп, Nс определены из условий, что бандажи, опорные ролики, оси роликов, подшипники рассчитываемой печи унифицированы; в противном случае при расчете следует рассматривать потребляемую мощность как сумму мощностей по отдельным опорам с подстановкой в формулы вместо Gп, реакции опоры Ri (кН), вместо Gр вес конкретного ролика с осью Gрi (кН), вместо Gб диаметр конкретного бандажа Gбi м и др.:

![]() (1.10)

(1.10)

(1.11)

(1.12)

где i = 1,2, ... m (m - число опор).

Затраты мощности Nм на перемешивание материала наиболее значительны по сравнению с Nб, Nп и Nс от точности ее определения зависит правильность выбора электродвигателя привода печи.

Определение

Nм

связано с большими затруднениями. Эта

мощность расходуется на постоянное

поддержание сегмента материала при

вращении в печи (рис. 14). Она зависит от

плотности материала, угла естественного

откоса и площади (или длины хорды

)

сегмента материала, а эти параметры

непостоянны, они в значительной мере

изменяются по длине печи и различны в

разных технологических зонах. Также

непостоянен и характер перемешивания,

пересыпания материала в различных

технологических зонах печи при ее

вращении.

)

сегмента материала, а эти параметры

непостоянны, они в значительной мере

изменяются по длине печи и различны в

разных технологических зонах. Также

непостоянен и характер перемешивания,

пересыпания материала в различных

технологических зонах печи при ее

вращении.

Рис. 14. Расположение материала во вращающейся печи

Режим перемешивания зависит от фракционного состава материала, а также от его коэффициента внутреннего трения и других факторов.

При перемешивании наблюдаются различные случаи: верхние слои материала скатываются вниз по нижним слоям; весь сегмент материала проскальзывает по поверхности футеровки печи и затем поднимается вверх; также наблюдаются и промежуточные явления. В результате даже в пределах одной технологической зоны угол естественного откоса материала является переменным, циклически изменяющимся (табл. 3).

В действительности между технологическими зонами печи четких границ не наблюдается, поэтому приведенные в таблице данные изменяются не ступенчато, а с плавными переходами на границах зон.

Таблица 3. Техническая характеристика материалов по зонам различных печей

Существуют несколько методик по определению затрат мощности на перемешивание материала в печи.

Методика, применяемая ВНИИцеммашем при определении Nм, заключается в том, что расчет ведется по отдельным зонам печи и выражается следующей формулой:

![]() (1.13)

(1.13)

где

Lyi

- длина технологической зоны печи, м;

- длина хорды сегмента материала в

технологической зоне, м;

- длина хорды сегмента материала в

технологической зоне, м;

-

плотность материала в технологической

зоне, кг/м3;

-

плотность материала в технологической

зоне, кг/м3;

- угол естественного откоса материала

в зоне,0;

i=

1, 2,..., n

(n

- число зон).

- угол естественного откоса материала

в зоне,0;

i=

1, 2,..., n

(n

- число зон).

В полученную установочную мощность (кВт) электродвигателей печи с учетом принятых допущений и потерь следует ввести следующие поправочные коэффициенты:

одномоторный привод

![]() (1.14)

(1.14)

двухмоторный привод

![]() (1.15)

(1.15)

При выборе электродвигателя привода необходимо помимо определения мощности двигателя найти и маховой момент вращающихся масс печи. Этот момент является суммой следующих составляющих, приведенных к оси вращения печи: махового момента собственно печи; махового момента цепной завесы (печи мокрого способа производства); махового момента материала, находящегося в печи махового момента опорных роликов с их осями.

Пример расчета мощности привода печи 4,5Х80 м

Исходные данные: Gп = 15 693 кН; Gр = 176,58 кН; Dб = 5,47 м - бандаж с «плавающей» посадкой на корпус печи; Dр = 1,7 м - наружный диаметр опорного ролика; dп = 0,56 м; dс = 0,34 м; см. табл. 1,6; nп = 3,44 об/мин (максимальная); - коэффициент трения качения, = 0,0005 м; = 32° 30;

fп = 0,008; fб = 0,2; fс = 0,002; yп= 0,04; значения Lyi, , приведены в табл. 4; n - число зон, n = 3.

1. Затраты мощности на преодоление сил трения при перекатывании бандажей по опорным роликам определяем по формуле. Подставив необходимые данные, получаем

![]()

2. Затраты мощности для преодоления сил трения в радиальных подшипниках опорных роликов находим по формуле.

Подставив необходимые данные, определяем

![]()

3. Затраты мощности на преодоление сил трения в упорных осевых подшипниках качения вычисляем по формуле. Подставив необходимые данные, получаем

![]()

4. Затраты мощностей на перемешивание материала рассчитываем по формуле. Подставив в формулу необходимые значения из табл. 1.6, получим

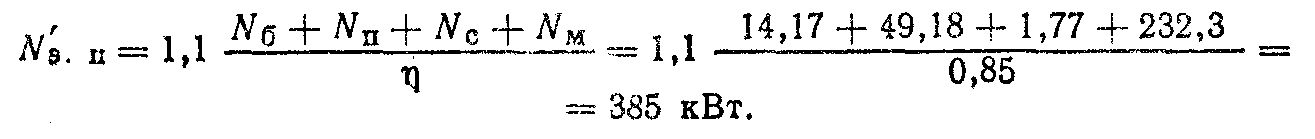

Мощность однодвигательного привода вращающейся печи 4,5х80 м

Мощность электродвигателя главного привода печи (см. табл. 1.4) 400 кВт.