- •Печной агрегат мокрого способа производства клинкера

- •Печной агрегат сухого способа производства клинкера

- •3. Опорные, приводные и предохранительные устройства вращающихся печей. Привод печи.

- •Роликоопоры.

- •Гидравлические упоры.

- •4.Запечные теплообменные устройства вращающихся печей Запечные теплообменные устройства.

- •5. Планетарные охладители клинкера. Устройство, принцип работы

- •6. Колосниковые охладители клинкера. Устройство, принцип работы.

- •7. Гипсоварочный котел непрерывного действия, устройство, принцип работы.

- •10. Гипсоварочный котел периодического действия, устройство, принцип работы.

- •8. Назначение ванн и сетчатых цилиндров лфм, их устройство и принцип работы.

- •9. Асбестоцементная листоформовочная машина, устройство, принцип работы. Листоформовочная машина.

- •11. Расчет производительности вращающейся печи и мощности привода.

- •Определение мощности потребляемой вращающейся печью.

- •12. Асбестоцементная трубоформовочная машина. Устройство, принцип работы.

- •13. Волнировщик асбестоцементных листов, устройство, принцип работы.

- •14. Внутрипечные теплообменные устройства: цепные завесы, теплообменники. Назначение, устройство, принцип работы.

- •15. Шахтная печь, устройство, принцип работы.

- •Конструктивные особенности и принцип действия машины для производства листового стекла ввс-за.

- •17 Классификация прессового оборудования для производства изделий полусухим способом.

- •18. Особенности прессов револьверного типа. Конструкция, принцип действия пресса для производства силикатного кирпича см-152.

- •19. Устройство и принцип действия гидравлического пресса кру-160. Его преимущества и недостатки.

- •20. Устройство и принцип действия пресса для производства керамической плитки крк-125. Назначение его механизмов, узлов.

- •21Устройство и принцип действия пресса для производства кирпича см-301а (1085). Назначение его механизмов и узлов.

- •22. Сравнительные характеристики оборудования для полусухого формования порошкообразных масс, их преимущества и недостатки.

- •23Конструкция, принцип действия полуавтомата для резки кирпича-сырца cm678a.

- •24Расчет производительности и мощности привода ленточного вакуумного пресса.

- •25Конструкция, принцип действия вертикального трубного пресса.

- •26Конструкция, принцип действия безвакуумного ленточного пресса.

- •Шнековый агрегатный ленточный пресс.

- •27.Конструкция, принцип действия комбинированного ленточного вакуумного пресса. Устройство шнекового пресса.

- •Работа шнекового пресса

- •28. Расчет основных параметров (производительности и мощности привода) комбинированного ленточного вакуум-пресса.

- •29. Конструкция, принцип действия машины для прокатки листового стекла.

- •30. Конструкция и принцип действий флоат-машины.

- •32. Станки для механической обработки арматуры.

- •Правильно-отрезные станки.

- •Станки для резки арматуры

- •Станки-автоматы для гибки стержневой арматуры.

- •33. Оборудование для заготовки арматуры. Оборудование для заготовки напрягаемой арматуры.

- •34. Оборудование для натяжения арматуры.

- •35. Установка для электротермомеханического натяжения арматуры. Устройство, принцип работы.

- •36. Вибраторы, их конструкции

- •37. Виброплощадки, их классификация. Виброплощадки с круговыми гармоническими и вертикальными колебаниями.

- •Виброплощадки с гармоническими вертикально направленными колебаниями

- •38. Виброплощадки с круговыми колебаниями

- •39. Вибрационные установки для формования многопустотных плит.

- •40. Центрифуги. Свободно-роликовая центрифуга, устройство, принцип действия.

- •41. Центрифуги. Ременная центрифуга, устройство, принцип работы.

- •42. Центрифуги. Осевая центрифуга, устройство, принцип работы.

- •43. Оборудование для радиального прессования ж/б труб.

- •44. Оборудование для транспортировки и укладки бетонной смеси

- •45. Бетоноукладчики и бетонораздатчики

- •46. Пропарочные камеры. Особенности конструкции.

- •47. Ротационные и гильотинные ножницы, устройство и принцип работы.

- •1.3 Гильотинные ножницы

Гидравлические упоры.

Вращающуюся печь обычно устанавливают с уклоном в сторону разгрузки. При этом возникает составляющая массы печи, направленная

вдоль ее наклонной оси. Под действием этой составляющей печь при вращении стремится сместиться в нижнее положение.

Для восприятия осевых усилий, передающихся от печи на опоры, а также для ее периодических осевых перемещений с целью обеспечения равномерного изнашивания рабочих поверхностей роликов и бандажей по всей их длине предусмотрена система гидравлических упоров (рис. 11). Эта система состоит из соответственно гидравлических упоров, общей насосной станции, пульт управления и системы трубопроводов. Число гидроупоров в печном агрегате зависит от числа роликоопор печи. Гидроупор состоит из упорного ролика 3, напрессованного на ось, корпуса 4, двух направляющих 2, штока гидроцилиндра 5 и станины 1.

Рис. 11. Гидравлический упор вращающейся печи

В средней части корпус 4 имеет уширения, симметрично расположенные относительно продольной оси печи. В этих уширениях корпуса имеются сквозные горизонтально расположенные отверстия, в которых с обеих сторон запрессованы бронзовые втулки. Сквозь эти отверстия проходят цилиндрические направляющие 2, закрепленные в стойках станины 1. По этим направляющим упорный ролик имеет возможность перемещаться параллельно оси печи.

Упорные ролики 3 гидроупоров контактируют с нижними скошенными торцами бандажей (см. рис. 5). Эти скошенные торцы бандажей обращены в сторону разгрузочного конца печи. Установленные на оси радиально-сферические подшипники должны при любом неблагоприятном взаимном расположении бандажа и упорного ролика обеспечивать направление радиальной нагрузки через центр верхнего подшипника или близко от него.

Одним из главных условий надежной работы гидроупоров является правильная их установка относительно бандажей. При разогреве корпус печи удлиняется, бандажи при этом смещаются по опорным роликам вправо и влево от нейтрального положения, гидроупоры же монтируются строго в определенных местах. Поэтому для обеспечения постоянного контакта упорных роликов с бандажами гидроупоры устанавливают на раме с учетом теплового удлинения корпуса печи.

4.Запечные теплообменные устройства вращающихся печей Запечные теплообменные устройства.

Циклонные теплообменники. Запечные теплообменные устройства обычно применяют в печных агрегатах сухого способа производства цемента. Эти устройства разделяют на циклонные и шахтно-цикловные, причем в тех и других могут быть использованы установки для предварительной декарбонизации и сырьевой смеси – реакторы-декарбонизаторы, а также конвейерные кальцинаторы.

Циклонные теплообменники предназначены обеспечить предварительную тепловую обработку сырьевой муки теплотой дымовых газов, образующихся в печи при сжигании топлива. Обычно циклонные теплообменники в зависимости от производительности печного агрегата выполняют одно- или двухветьевыми (две параллельные ветви). Каждая ветвь имеет три или четыре ступени, соединенные между собой газоходами.

Тепловая обработка сырьевой муки в циклонном теплообменнике происходит по следующей схеме. Сырьевая мука, подготовленная в помольном агрегате, подается в газоход (по стрелке А) (рис. 15), соединяющий циклон III с циклоном IV, и увлекается горячим газовым потоком.

Рис. 15. Схема циклонного теплообменника

Материал при этом нагревается, а газы несколько охлаждаются. Нагретая сырьевая мука в циклоне IV из пылегазовоздушного потока выделяется и по перепускным течкам ссыпается в газоход, соединяющий циклон II с циклоном III. Далее процесс осаждения сырьевой муки в циклонах я подачи ее в газоходы повторяется. Пройдя все четыре циклона (четыре ступени), сырьевая мука нагревается до 1100 К и поступает в загрузочный узел вращающейся печи.

Горячие дымовые газы, образовавшиеся вследствие сгорания топлива у разгрузочного узла печи, пройдя всю длину печи со взвешенной в них сырьевой мукой, захваченной при движении, поступают в циклон I (см. рис. 15), где горячие газы отделяются от муки и просасываются по газоходу в циклон II. На этом участке газы обогащаются сырьевой мукой, поступающей из циклона III. Далее процесс отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяется по остальным циклонам (ступеням). По выходе из циклона IV (четвертой ступени) дымовые газы имеют температуру около 600 К.

Из газоходов четвертой ступени газы по газоходу поступают в сырьевую шаровую мельницу 5 или в электрофильтр 19 предварительно пройдя через установку 18 для охлаждения и увлажнения.

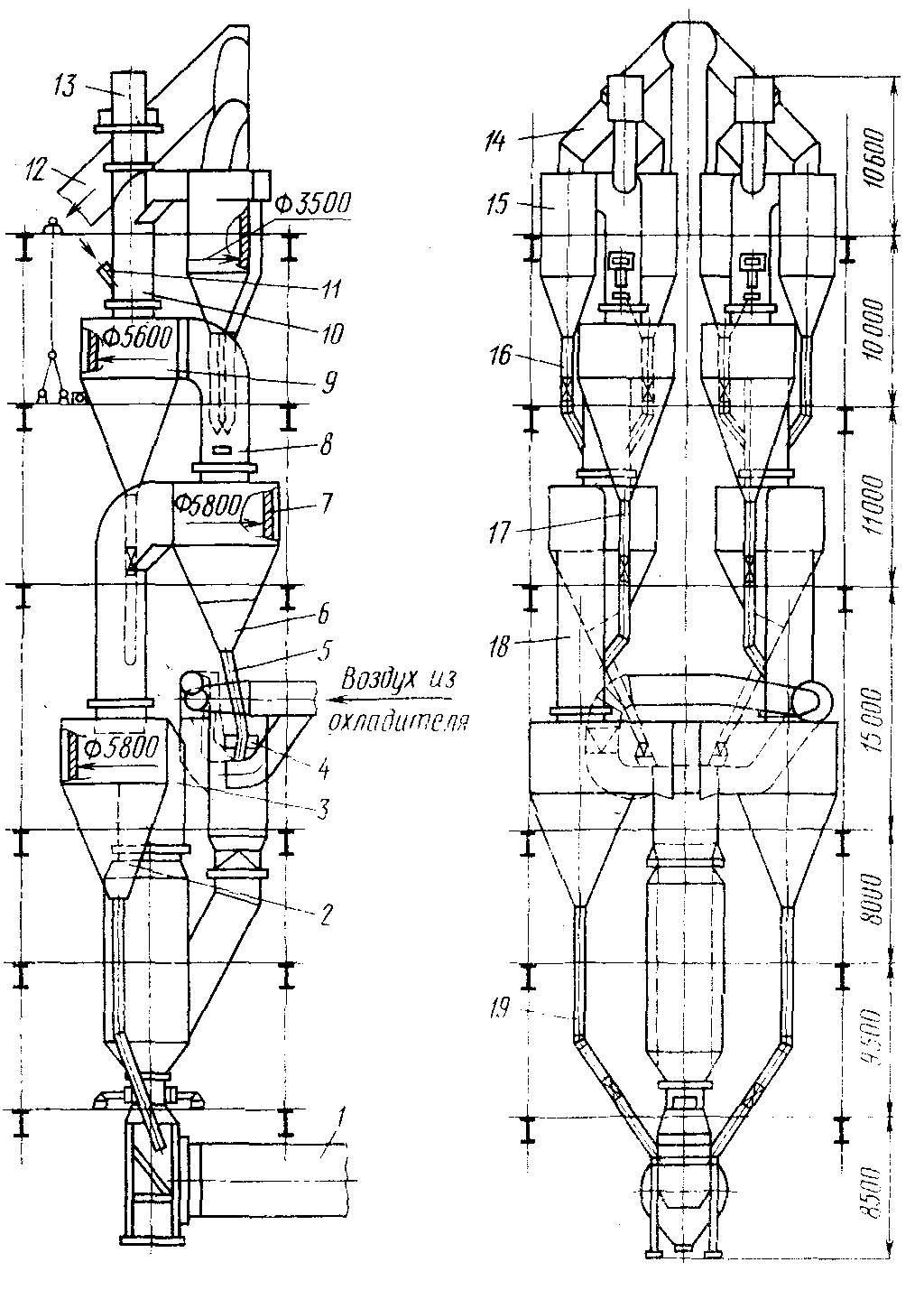

На рис. 16 представлена конструктивная схема двухветьевого четырехступенчатого циклонного теплообменника с реактором-декарбонизатором 4. Теплообменники смонтированы на металлических или железобетонных конструкциях («этажерках»). Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали. Внутренняя облицовка - огнеупорный кирпич, жаропрочный бетон или сочетание кирпича и бетона. Сырьевая мука подается в циклонный теплообменник через патрубок 11.

Циклоны, а также газоходы имеют ремонтные люки, люки для очистки стенок от возможных налипаний, а также для установки контрольно-измерительных приборов.

Рис. 16. Циклонный теплообменник с реактором-декарбоннзатором:

1 - вращающаяся печь; 2 - циклон первой ступени; 3 - газоход первой ступени; 4 - реактор-декарбонизатор; 5 - течка циклона второй ступени; 6 - циклон второй ступени; 7 - футеровка; 8 - газоход третьей ступени; 9 - циклон третьей ступени; 10 - газоход четвертой ступени; 11 - патрубок подачи сырьевой муки в циклонный теплообменник; 12 - патрубок подачи отходящих газов в запечный дымосос; 13 - розжиговый клапан; 14 - коллектор; 15 - циклон четвертой ступени; 16 - течка циклона четвертой ступени; 17 - течка циклона третьей ступени; 18 - газоход второй ступени; 29 - течка циклона первой ступени

Конусы циклонов и входных частей течек циклонных теплообменников очищают от отложений материала с помощью сжатого воздуха, подаваемого системой коллекторов с соплами к поверхности футеровки.

Шахтно-циклонные теплообменники. В шахтно-циклонных теплообменниках нижние ступени циклонов заменены шахтой, что значительно упрощает строительную конструкцию. Замена нижних ступеней циклонов шахтой снижает аэродинамическое сопротивление, что позволяет уменьшить расход электроэнергии на просасывание газов через систему, а также снизить подсосы наружного воздуха через различного рода неплотности. В результате снижается количество отходящих газов, уменьшается расход теплоты на нагрев засосанного в систему воздуха.

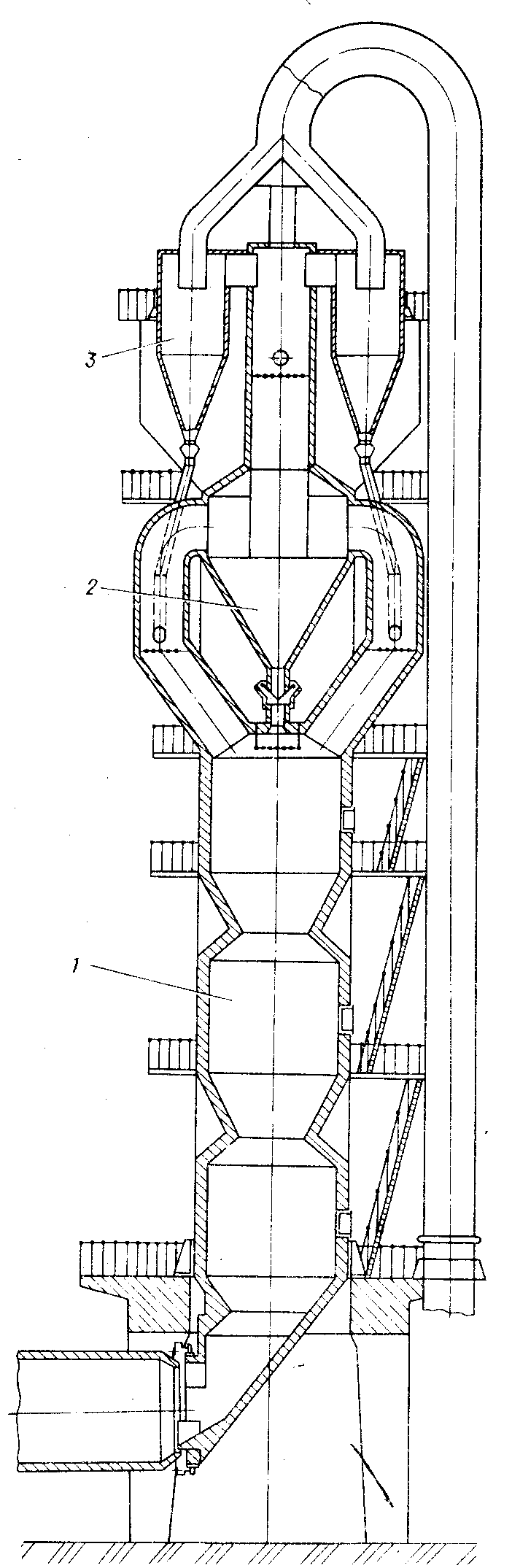

Рис. 17 Шахтно-циклонный теплообменник ВНИИцеммаш

При использовании шахтно-циклонных теплообменников удельный расход теплоты на обжиг клинкера по сравнению с обычными циклонными теплообменниками увеличивается примерно на 5-8 %, а удельный расход электроэнергии на просасывание газов через систему уменьшается на 20 -25%.

В шахтно-циклонном теплообменнике ВНИИцемнаша (рис. 17) с самонесущей конструкцией с пережимами в шахте и двумя ступенями циклонов нижний циклон 2 расположен центрально над шахтой 1, верхние циклоны 3 выполняют роль пылеуловителей.

Шахтно-циклонные теплообменник особенно целесообразно применять

при использовании сырьевых материалов с повышенным содержанием щелочей и хлоридов, способных намазываться, налипать при высоких температурах в газоходах, течках и циклонах, что приводит к забиванию системы и необходимости ее очистки, связанной с продолжительными остановками и большими трудозатратами.

Рис. 18. Принципиальная схема реактора-декарбонизатора

Реакторы-декарбонизаторы. Реактор-декарбонизатор является составной частью печного агрегата и предназначен обеспечивать высокую степень декарбонизации сырьевой смеси перед поступлением ее в печь.

Декарбонизация происходит при температурах 1200 - 1300 К путем интенсивного нагрева сырьевой муки во взвешенном состоянии в вихревой камере 11 (рис. 18), куда она, уже предварительно нагретая примерно до 1000 К, поступает по течкам 5 из циклонов второй ступени циклонного теплообменника. В вихревую камеру 11 также подается топливо — мазут или газ через форсунки или горелки 7. По тангенциально расположенным патрубкам 12 подводится нагретый воздух из охладителя клинкера.

Смонтированная на вихревой камере вихревая горелка 13 является запальным устройством. В нее в небольших количествах вводится топливо через вертикально расположенную форсунку или горелку 6, а также нагретый воздух из охладителя клинкера.

Подготовленная горячая пылегазовая смесь температурой 200-1300 К из вихревой камеры по наклонному газоходу 10 направляется в смесительную камеру 8, где смешивается с горячими газами, выходящими по газоходу 9 из вращающейся печи. Образовавшаяся смесь температурой 1150—1200 К подается по газоходу 4 в циклон 2 первой ступени. В нижней части смесительной камеры 8 имеется приводное пережимное устройство, которое с помощью подвижных шиберов регулирует площадь сечения пережима для обеспечения оптимальных условий работы системы в различных условиях.

Сырьевая мука температурой примерно 1100—1130 К, уловленная в циклонах 2 первой ступени, по течкам ссыпается в загрузочную головку и затем по лотку 1 направляется в печь. Очищенные газы выходят через патрубок 3. Реактор-декарбонизатор, как и элементы циклонного теплообменника, внутри облицован жаростойким бетоном, огнеупорным кирпичом или сочетанием этих материалов.

Планетарные охладители клинкера. Устройство, принцип работы