- •1. Буровые установки: назначение, классификация, состав, основные параметры, условное обозначение?

- •2. Буровой ротор: назначение, строение, его схема и его элементы, принцип действия.

- •3. Буровой ротор: график награждения, основные параметры?

- •4. Буровой вертлюг: назначение, схема, элементы его конструкции?

- •5.Буровой вертлюг: основные параметры, схема вертлюга в рабочем положении?

- •6. Подъемный механизм. Назначение, схема, его элементы????????

- •7. Подъемный механизм. Основные параметры и основные нагрузки на его элементы????????

- •8. Талевая система: назначение, ее состав, схема рабочего положения, кратность остнастки, типы оснастки.

- •9. Кронблок: назначение, схемы, состав, условное обозначение

- •10. Нагрузка на кронблок, основные параметры (Грузоподъемность, число шкивов, диаметр шкивов)

- •11.Талевый блок:назначение,схемы, состав, условное обозначение.

- •12.Нагрузка на талевый блок, основные параметры талевого блока!

- •13.Крюки и крюкоблоки: схемы, состав, условное обазначение.

- •14.Нагрузка на крюк, основные параметры крюка и кронблока.

- •15. Талевые канаты: назначение, классификация по различным признакам, (направление свивки, вид сердечника и др.), состав, материалы, основные диаметры.

- •16.Наработка талевого каната. Потребность каната за цикл бурения скважины.

- •17. Буровые лебедки: назначение, классификация, кинематическая схема и состав, условное обозначение

- •18. Буровые лебедки: основные параметры (мощность, скорость подъема, тяговое усилие); тяговая характеристика, основные параметры барабана лебедки.

- •19. Ленточный тормоз буровой лебедки: назначение, схема, устройство, условие работы, основные требования, фрикционные материалы.

- •23. Буровые насосы: назначение, схемы, устройство, класс-я, условия работы, обозначение.

- •24. Буровые насосы: основные параметры, регулирование подачи

- •25. Циркуляционная система: назначение, состав, схема устр-ва, нагнет манифольд, приемная линия.

- •29. Противовыбросное оборудование: назначение, основные требования, состав, схема расположения, схема управления превенторными установками.

- •30.Превенторы: назначение, классификация, устройство плашечных, универсальных и вращающихся превенторов, условные обозначения.

- •31. Муфты буровых установок: назначение, классификация. Шинно-пневматические муфты: назначение, устройство, типоразмеры, техническая характеристика, условные обозначения.

- •32. Буровые долота: назначение, классификация, устройство и состав, условные обозначения.

- •33. Бурильная колонна: назначение, компоновка, типы бурильных труб, условные обозначения, длина бурильной колонны.

- •34. Обсадная колонна: назначение, компоновка, типы обсадных труб и муфт, условное обозначение.

- •35. Турбобуры: назначение, устройство и конструкции, принцип работы, условное обозначение, основные параметры.

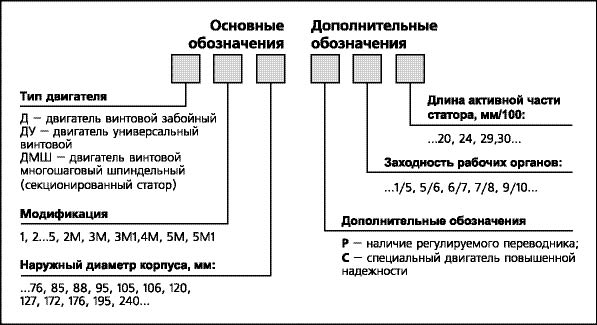

- •36. Винтовые забойные двигатели: назначение, устройство, и конструкции, принцип работы, условные обозначения, основные параметры.

- •37. Электробуры: назначение, устройство конструкции, принцип работы, условные обозначения, основные параметры.

- •38. Верхний привод (силовой вертлюг): назначение, компоновки, технические характеристики.

- •39. Условные обозначения и конструкции современных силовых вертлюгов отечественного и зарубежного производства.

- •40. Оборудование и инструмент для спо: машинные ключи умк, стационарные буровые ключи акб, подвесные пбк. Назначение, классификация, конструкции, устройство, состав.

- •20. Расчёт тормозного момента ленточного тормоза.

- •Определение диаметра шкивов ленточного тормоза, барабана лебедки, шкивов талевой системы.

- •21. Гидродинамический тормоз. Назначение, конструкция, принцип работы.

- •22. Определение тормозного момента гидродинамического тормоза.

- •28. Привод бу. Назначение , классификация. Основные требования.

- •27. Основания буровых вышек. Устройство. Параметры.

- •Классификация оснований по способу монтажа.

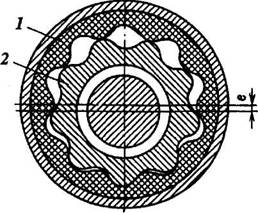

36. Винтовые забойные двигатели: назначение, устройство, и конструкции, принцип работы, условные обозначения, основные параметры.

Винтовые забойные гидравлические двигатели предназначены для бурения глубоких вертикальных, наклонно направленных и горизонтальных скважин различного назначения, в т. ч. с отбором керна, разбуривания цементных мостов, песчаных пробок, отложений солей в обсадных и НКТ при капитальном ремонте эксплуатационных скважин.

Устройство:

Состоит их трех основных частей: двигателей секции, шпиндельной и переливного клапана. Эти части соединены между собой с помощью конических резьб. Двигательная секция включает в себя статор и ротор; гибкий или карданный вал и переводники. В шпиндельной секции размещены опоры, функции аналогичны функциям опор турбобура.

По принципу действия представляет собой планетарно-роторную гидромашину объемного типа действия с внутренним козозубым зацеплением. Основными деталями двигателя является неподвижный статор и планетарно вращяющийся ротор. Статор – деталь, состоящая из стального корпуса и привулканизированной резиновой обкладки. Внутренняя часть представляет собой зубчатым венец с винтовыми зубьями с нарезками специального ротора. При установившемся статоре ось ротора смещяется на величенуэксентриситета, равную половине высоты зуба, относительно оси статора.

Статор

Ротор

Применение резины в качестве материала оплавки статора позволяет компенсировать погрешности изготовления ротора и статора по профилю, диаметрам, прямолинейности оси, одновременно с этим создает необходимое уплотнение, натяг рабочей пары, из-за превышения диаметра ротора над внешним диаметром статора. Также использование пары «металл-резина» позволяет достичь высокой износостойкости рабочей пары при использовании образивосодержащих бурильных растворов.

Процесс работы:

Винтовые зубья ротора и статора непрерывно контактируя между собой делят рабочий обьем на ряд полостей. Полости, гидравлически связанные с плоскостями высокого и низкого давления называются камерами. А полости, отделенные от полостей высокого и низкого давления называют шлюзами.

Рабочие камеры, образованные поверхностями ротора и статора, должны быть взаимоогибаемы, отделены друг от друга в течении всего рабочего цикла. Профили должны находится в непрерывном контакте между собой в любой фазе зацепления.

В каждом поперечном сечении рабочих органов на длине шага ротора возникает неуравновешанная гидравлическая сила, действующая на ротор, суммирую эти гидровлические силы, получается вращающий момент ротора и сила, вызывая возникновение перекашивающегося момента.

Основные параметры ВЗД (Д2-195)

Расход жидкости, дм3/с 35-40

Частота вращения, мин-1 140-170

Перепад давления, МПа 6-7

Вращающий момент, кН х м 6,5-8

Длина, мм 6900

Масса , кг 1140

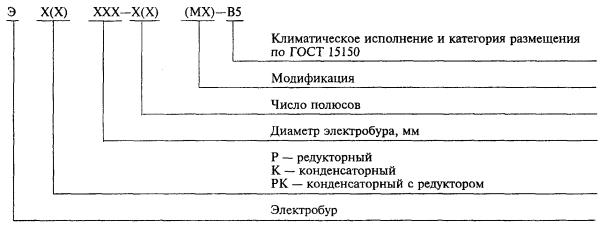

37. Электробуры: назначение, устройство конструкции, принцип работы, условные обозначения, основные параметры.

Назначение: Электробур выступает в качестве очень чувствительного датчика забойного процесса, реагирующего на все изменения и отклонения при бурении, что позволяет оперативно осуществлять процесс управления.

Преимущество:

1. обладает каналом связи, который может быть использован для телеметрии;

2. независимость частоты вращения от нагрузки на долото момента и других параметров от количества подаваемой жидкости, её плотности и физических свойств и глубины скважины;

3. постоянство частоты вращения, большая перегрузочная способность электродвигателя;

4. возможность контроля кривизны, отклонения ствола скважины и процесса работы с поверхности земли;

5. электробурение обладает необходимыми средствами для осуществления автоматизации процесса бурения.

Недостатки:

1. необходимость одновременной подачи к забою двух видов энергии – электрической и гидравлической;

2. сложность конструкции;

3. электрический кабель снижает площадь сечения бурильной колонны, что приводит к большим гидравлическим потерям (сопротивлениям).

Конструкция электробура:

Электробур – это цилиндрический герметичный маслонаполненный трехфазный асинхронный электродвигатель с короткозамкнутым ротором из нескольких секций.

Корпус статора – труба с соединительным резьбами и концами, в которую запрессованы пакеты магнитной стали. Последние служат для уменьшения электрических потерь с статора в местах установки подшипников вала ротора.

В пакетах ротора имеются пазы, в которых заложена обмотка. Концы её соединены с кабелем, имеющий контактный стержень, который расположен в верхнем переводнике электробура.

На пустотелом валу насажены пакеты ротора, собранные из шихтованной листовой немагнитной стали, с алюминиевой обмоткой типа “беличье колесо”. Каждый пакет – это небольшой коротко замкнутый ротор. Между пакетами устанавливается радиальный шарикоподшипник. Осевая нагрузка от веса ротора воспринимается нижним подшипником.

Герметизация двигателя осуществляется сальниковыми уплотнителями, установленными в нижней и верхней его частях, и уплотнением соединений корпусов. Давление масла двигателя должно превышать давление бурильного раствора 0,2…0,3 МПа. Для этого в верхнем корпусе устанавливается лубрикаторы, которые позволяют иметь запас масла и компенсировать его утечку при эксплуатации, и регулируют объем масла внутри электродвигатель при изменение температуры, что исключает опасность повышения давления и разрушения сальников.

Принцип работы: Электробур с долотом спускается в скважину на бурильных трубах, через которые прокачивается промывочная жидкость. Электроэнергия к электробуру подводится по кабелю, вмонтированному в бурильные трубы.

У словное

обозначение

словное

обозначение

Основные параметры (мм)

Диаметрэлектробура |

Диаметрдолота |

Диаметрэлектробура |

Диаметрдолота |

127 |

146 |

240 |

269,9; 295,3 |

164 |

187,3; 190,5 |

290 |

От 349,2 до 393,7 |

190 |

212,7; 215,9; 244,5 |

|

|

Диаметрэлектробура, мм |

Глубина бурения, м, не более |

Максимальная осевая нагрузка, кН (тс), не более |

127 |

7000 |

100 (10) |

164 |

6000 |

250 (25) |

190 |

6000 |

300 (30) |

240 |

5000 |

400 (40) |

290 |

3500 |

450 (45) |

Удельную массу электробура Му, кг/кВт × ч, следует вычислять по формуле

Му=

![]() ,

,

гдеМс- масса сухого изделия, кг;

Р - мощность, кВт;

Тр.п. - полный ресурс, ч.