- •1. Буровые установки: назначение, классификация, состав, основные параметры, условное обозначение?

- •2. Буровой ротор: назначение, строение, его схема и его элементы, принцип действия.

- •3. Буровой ротор: график награждения, основные параметры?

- •4. Буровой вертлюг: назначение, схема, элементы его конструкции?

- •5.Буровой вертлюг: основные параметры, схема вертлюга в рабочем положении?

- •6. Подъемный механизм. Назначение, схема, его элементы????????

- •7. Подъемный механизм. Основные параметры и основные нагрузки на его элементы????????

- •8. Талевая система: назначение, ее состав, схема рабочего положения, кратность остнастки, типы оснастки.

- •9. Кронблок: назначение, схемы, состав, условное обозначение

- •10. Нагрузка на кронблок, основные параметры (Грузоподъемность, число шкивов, диаметр шкивов)

- •11.Талевый блок:назначение,схемы, состав, условное обозначение.

- •12.Нагрузка на талевый блок, основные параметры талевого блока!

- •13.Крюки и крюкоблоки: схемы, состав, условное обазначение.

- •14.Нагрузка на крюк, основные параметры крюка и кронблока.

- •15. Талевые канаты: назначение, классификация по различным признакам, (направление свивки, вид сердечника и др.), состав, материалы, основные диаметры.

- •16.Наработка талевого каната. Потребность каната за цикл бурения скважины.

- •17. Буровые лебедки: назначение, классификация, кинематическая схема и состав, условное обозначение

- •18. Буровые лебедки: основные параметры (мощность, скорость подъема, тяговое усилие); тяговая характеристика, основные параметры барабана лебедки.

- •19. Ленточный тормоз буровой лебедки: назначение, схема, устройство, условие работы, основные требования, фрикционные материалы.

- •23. Буровые насосы: назначение, схемы, устройство, класс-я, условия работы, обозначение.

- •24. Буровые насосы: основные параметры, регулирование подачи

- •25. Циркуляционная система: назначение, состав, схема устр-ва, нагнет манифольд, приемная линия.

- •29. Противовыбросное оборудование: назначение, основные требования, состав, схема расположения, схема управления превенторными установками.

- •30.Превенторы: назначение, классификация, устройство плашечных, универсальных и вращающихся превенторов, условные обозначения.

- •31. Муфты буровых установок: назначение, классификация. Шинно-пневматические муфты: назначение, устройство, типоразмеры, техническая характеристика, условные обозначения.

- •32. Буровые долота: назначение, классификация, устройство и состав, условные обозначения.

- •33. Бурильная колонна: назначение, компоновка, типы бурильных труб, условные обозначения, длина бурильной колонны.

- •34. Обсадная колонна: назначение, компоновка, типы обсадных труб и муфт, условное обозначение.

- •35. Турбобуры: назначение, устройство и конструкции, принцип работы, условное обозначение, основные параметры.

- •36. Винтовые забойные двигатели: назначение, устройство, и конструкции, принцип работы, условные обозначения, основные параметры.

- •37. Электробуры: назначение, устройство конструкции, принцип работы, условные обозначения, основные параметры.

- •38. Верхний привод (силовой вертлюг): назначение, компоновки, технические характеристики.

- •39. Условные обозначения и конструкции современных силовых вертлюгов отечественного и зарубежного производства.

- •40. Оборудование и инструмент для спо: машинные ключи умк, стационарные буровые ключи акб, подвесные пбк. Назначение, классификация, конструкции, устройство, состав.

- •20. Расчёт тормозного момента ленточного тормоза.

- •Определение диаметра шкивов ленточного тормоза, барабана лебедки, шкивов талевой системы.

- •21. Гидродинамический тормоз. Назначение, конструкция, принцип работы.

- •22. Определение тормозного момента гидродинамического тормоза.

- •28. Привод бу. Назначение , классификация. Основные требования.

- •27. Основания буровых вышек. Устройство. Параметры.

- •Классификация оснований по способу монтажа.

33. Бурильная колонна: назначение, компоновка, типы бурильных труб, условные обозначения, длина бурильной колонны.

Бурильная колонна - ступенчатый полый вал, соединяющий породоразрушающий инструмент (долото) с наземным оборудованием при бурении глубоких скважин, используется для создания осевой нагрузки, передачи вращения долоту, подачи раствора для очистки забоя и выноса шлама, подъема и спуска долота, проведения вспомогательных работ (проработка , расширение и промывка скважины, испытание пластов, ловильные работы и т.д.)

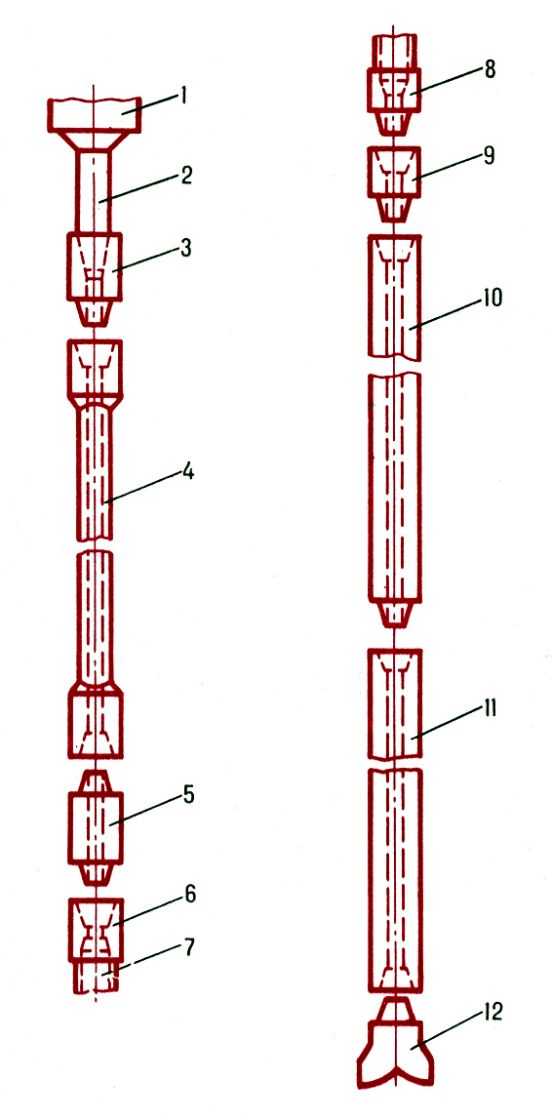

Типовая компоновка бурильной колонны: 1 - вертлюг; 2, 3 - ствол, переводник вертлюга; 4 - ведущая труба; 5 - переводник ведущей трубы; 6 - муфта замка; 7 - бурильная труба; 8 - ниппель замка; 9 - переводник; 10 - верхняя утяжелённая бурильная труба; 11 - нижняя утяжелённая бурильная труба; 12 - долото.

Типы бурильных труб:

Выпускаются следующие виды бурильных труб:

-трубы бурильные с высаженными внутрь концами (ТБВ);

-трубы бурильные с высаженными наружу концами (ТБН);

-трубы бурильные с приваренными замками (ТБПВ, ТБПН, ТБПК);

-трубы бурильные с высаженными внутрь концами и стабилизирующими поясками (ТБВК);

-трубы бурильные с высаженными наружу концами и стабилизирующими поясками (ТБНК);

-легкосплавные бурильные трубы (ЛБТ), которые называют также алюминиевыми бурильными трубами (АБТ);

-импортные бурильные трубы.

Труба В 114×9-Д ГОСТ 631-75

В - высаженными внутрь концами

144 – наружный диаметр трубы

9 – толщина стенки

Д - группа прочности

Б.К. разделяют на мелкие - глуб. до 2000 м, средние - до 4500 м, глубокие - до 6000 м, сверхглубокие - св. 6000 м

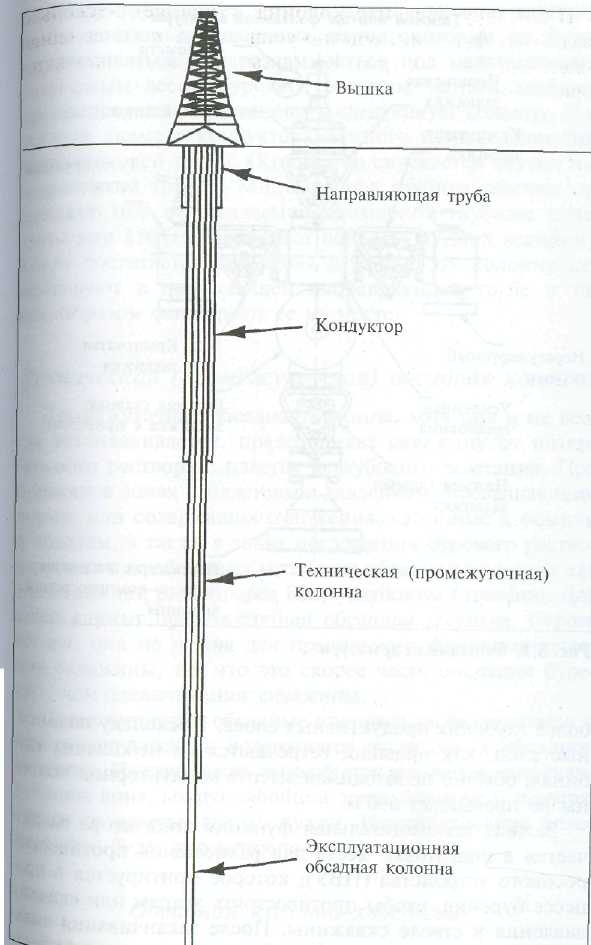

34. Обсадная колонна: назначение, компоновка, типы обсадных труб и муфт, условное обозначение.

Обсадная колонна - предназначена для крепления буровых скважин, a также изоляции продуктивных горизонтов при эксплуатации; составляется из обсадных труб путём последовательного их свинчивания.

Для крепления нефтегазовых скважин используют обсадные трубы. Отечественная промышленность выпускает 5 типов обсадных труб, которые отличаются типом резьбового соединения и производятся в соответствии с ГОСТ 632-80 "Трубы обсадные и муфты к ним":

-трубы муфтового соединения с резьбой треугольного профиля, в том числе с удлиненной (обозначаются "удл");

-трубы муфтового соединения с резьбой трапецеидального профиля ОТТМ;

-трубы муфтового соединения с резьбой трапецеидального профиля повышенной герметичности ОТТГ;

-трубы обсадные безмуфтовые (раструбные) с резьбой трапецеидального профиля повышенной герметичности ТБО;

-трубы обсадные безмуфтовые (гладкие) с резьбой трапецеидального профиля ОПм.

Эти трубы выпускаются, как и бурильные трубы, из стали семи групп прочности (Д, К, Е, Л, М, Р, Т) в двух исполнениях:

А - повышенной точности и качества;

В - обычное.

Труба – ОТТМ 245×10 – Д ГОСТ

Муфта – ОТТМ 215 – Д(С) ГОСТ

35. Турбобуры: назначение, устройство и конструкции, принцип работы, условное обозначение, основные параметры.

Турбобур – забойный гидравлический двигатель, предназначенный для бурения скважин в различных геологических условиях, с многоступенчатой гидравлической турбиной, приводимой в действие потоком бурового раствора.

Классификация:

с металлическими цельнолитыми турбинами;

с металлическими турбинами точного литья (шифр ТЛ);

с составными турбинами из металлических ступиц и пластмассовых проточных частей (шифр П);

с резинометаллическими опорами с привулканизированной резиной;

с резинометаллическими опорами со смешенными резиновыми вкладками (шифр СР);

с опорами качения (турбина А7Н1С, А7Н4С).

Классификация:

Турбобур типа Т12 – односекционный с числом ступеней турбины 100-120, диаметры 240, 215, 195, 172.

Т12М3 – для бурения вертикальных и наклонных скважин, до 2000 метров.

Т12РТ9” – для бурения стволов большого диаметра методом РТБ (реактивно турбинного бурения).

Турбобур, тип Т123К (укороченные) – для забуривания новых стволов, бурения сильно искривленных, многозабойных и горизонтальных скважин. Число ступеней турбин 30 и 60, диаметр 215 и 172 мм.

Секционные турбины типа ТС – состоят из двух и более секций. Число ступеней 200 и более, диаметр 240, 215, 195, а при бурении глубоких скважин – 172, 127, 104 мм.

ТС4А-4” – при КРС (разбуривание цементных пробок).

Турбобуры типа КТД (колонковое турбодолото) – для отбора образцов пород при бурении скважин, диаметром 238, 212, 196, 172, 164, 127 мм.

Шпиндельные турбобуры ТСШ – бурение глубоких скважин. Выпускаются как с обычной схемой промывки, так с алмазными и гидромониторными долотами, диаметры 240, 195, 185, 172, 164 мм. Диаметры 185 и 164 – для бурения с алмазными долотами. Шпиндельный турбобур собирается из шпинделя с 2-х или 3-х секций. Турбобуры с турбинами точного литья (ТЛ) из шпинделя и 2, 3, 4-х секций.

Турбобуры типа А7Н – для бурения вертикальных и наклонных скважин, диаметр 195 мм, двух секционные.

Шпиндели с шаровой опорой типа 1ШШ, диаметром 240 и 195. Для работы с турбинными секциями шпиндельных турбобуров взамен с резинометаллической опорой, а также взамен нижней секции 2-х и 3-х секционных турбобуров.

Устройство:

Турбина состоит из большого числа ступеней (до 370). Каждая ступень (рис. 1.7) состоит из статора с наружным 2 и внутренним 3 ободами, между которыми размещены лопатки 4 и ротора, обод 1 которого снабжен лопатками 5. Лопатки статора и ротора расположены под углом друг к другу, вследствие чего поток жидкости, поступающий под углом из каналов статора на лопатки ротора, меняет свое направление и давит на них. В результате этого создаются силы, стремящиеся повернуть закрепленный на валу ротор в одну сторону, а закрепленный в корпусе статор - в другую.

Далее поток раствора из каналов ротора вновь поступает на лопатки статора второй ниже расположенной ступени, на лопатки ее ротора, где вновь изменяется направление потока раствоpa. На роторе второй ступени также возникает крутящий момент. В результате раствор под действием энергии давления, создаваемой буровым насосом, расположенным на поверхности, проходит все ступени турбобура. В многоступенчатой турбине раствор движется вдоль ее оси. Активный крутящий момент, создаваемый каждым ротором, суммируется на валу, а реактивный (равный по величине и противоположный по направлению), создаваемый на лопатках статора, суммируется на корпусе турбобура.

Реактивный момент через корпус турбобура передается соединенной с ним бурильной колонне, а активный - долоту. На создание крутящего момента перепад давления, срабатываемый в турбобуре, составляет от 3 до 7 МПа, а иногда и более. Это является большим недостатком турбобура, поглощающего значительную часть энергии, создаваемую насосом и затрачивающего ее на вращение долота, а не на очистку и эффективное разрушение забоя скважины, что практически исключает возможность применения гидромониторных долот.

Условное обозначение турбобуров должно состоять из шифра, построенного по приведенной ниже схеме, и обозначения нормативно-технического документа.

XXXX-XX

1 2 3 4 - 5 6

1 - наименование изделия; 2 - тип; 3 - исполнение по конструкции (кроме исполнения ф); 4 - исполнение по регулирующему устройству; 5 - диаметр, мм; 6 - модификация